Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Факторы, влияющие на качество обработанных поверхностей

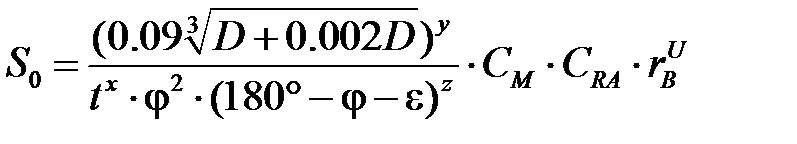

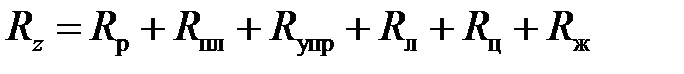

Параметр шероховатости поверхности зависит от многих факторов: метода обработки, режимов резания, геометрических параметров и качества поверхностей режущей части инструмента, пластической и упругой деформации обрабатываемого материала, жесткости системы станок—приспособление—инструмент—заготовка и связанных с ней вынужденных колебаний и вибраций при резании, смазочно-охлаждающей жидкости и др. Для расчета параметра шероховатости используется следующая формула:

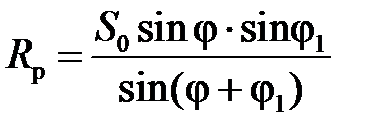

где R p — расчетная высота шероховатости (доля высоты параметра шероховатости, вычисленная по продольной подаче); R пл — доля высоты шероховатости, получающаяся вследствие пластического деформирования материала перед лезвием инструмента; R упр — доля высоты шероховатости, получающаяся за счет упругого восстановления материала после прохода режущего инструмента; R л — доля высоты шероховатости, создаваемая микронеровностью лезвия инструмента; R ц — доля высоты шероховатости, образованная повреждением отходящей стружки, которая не всегда помещается в промежутках между зубьями многолезвийного инструмента; R ж — доля высоты шероховатости, образуемая за счет недостаточной жесткости системы станок—приспособление—инструмент—заготовка. Кроме перечисленных факторов, на образование шероховатости могут оказывать влияние и другие. Поэтому необходимо учитывать влияние лишь основных факторов, в значительной степени воздействующих на шероховатость поверхности. На основании анализа выполненных научно-исследовательских работ можно сделать вывод о том, что шероховатость обработанной поверхности представляет, прежде всего, след рабочего движения части режущей кромки инструмента, контактирующей с обрабатываемым материалом. Высоту этой шероховатости определяют расчетным путем в зависимости от геометрических параметров режущей части инструмента (углов в плане − главного Например, при точении возможны частные случаи (рис. 3.2):

а)

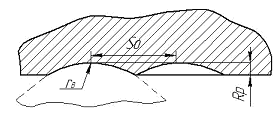

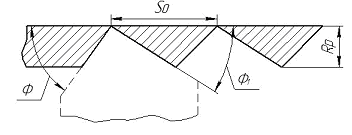

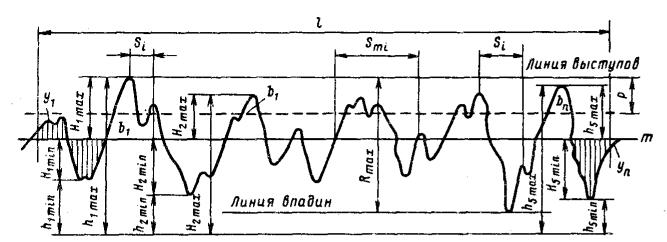

б) Рис 3.2. Схема образования расчетной величины шероховатости

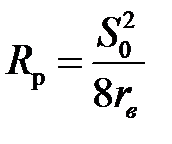

а) расчетная высота неровности поверхности R p образуется целиком закругленным участком режущей кромки (рис. 3.2, а):

где S 0 — подача, мм/об; r в — радиус закругления резца при вершине, мм; б)расчетная высота неровности поверхности R p образуется вершиной резца, у которой отсутствует радиус закругления r в (рис. 3.2, б):

Аналогичные формулы могут быть получены для любых случаев образования расчетной высоты неровности поверхности. При некоторых условиях обработки фактическая шероховатость поверхности определяется ее расчетным значением, а влияние других факторов незначительно. Наиболее сильное влияние на искажение расчетной высоты неровности поверхности оказывает пластическая деформация. При обработке материалов, которые не дают нароста, влияние пластической деформации на высоту шероховатости объясняется главным образом распространением волны деформации в сторону соседнего следа, а при обработке материалов, дающих нарост, как этой причиной, так и действием вершины нароста, благодаря чему образуются задиры материала на поверхности среза. Влияние упругих деформаций на параметр шероховатости поверхности является следствием наличия на лезвии любого инструмента притупления. При взаимном перемещении резца и обрабатываемой поверхности наличие этого скругления вызывает упругое деформирование материала около режущей кромки. Минуя ее, материал заготовки приподнимается и занимает прежнее положение. Вследствие того, что конфигурация неровности довольно сложная, упругое восстановление материала может происходить в разной степени на различных участках обработанной поверхности. Вершина может упруго восстанавливаться больше или меньше, чем впадина, в результате чего происходят некоторые искажения высоты неровности. Обрабатываемая поверхность формируется режущим инструментом. Поэтому неровности его лезвия в определенной степени копируются на этой поверхности. При определенных условиях этот фактор будет определяющим при формировании шероховатости обработанной поверхности. При выборе или проектировании режущего инструмента, при установлении режимов резания, выборе состава смазочно-охлаждающей жидкости и техники ее подвода в рабочую зону необходимо стремиться к рациональному отводу стружки, так как в противном случае нельзя исключить ее отрицательного воздействия на формирование шероховатости обработанной поверхности.

Деформации и колебательные движения в системе станок—приспособление—инструмент—заготовка изменяют расчетную высоту неровности, меняя, таким образом, расчетный параметр шероховатости. Отмеченные выше факторы, влияющие на параметр шероховатости поверхности, зависят от режимов резания, геометрических параметров режущего инструмента, жесткости системы станок—приспособление—инструмент—заготовка, механических свойств обрабатываемого материала и др.

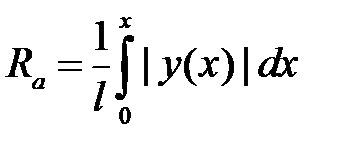

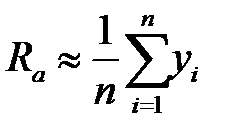

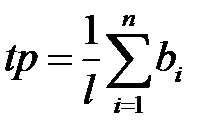

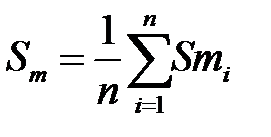

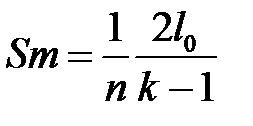

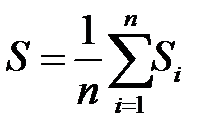

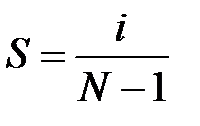

Шероховатость поверхностей Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. Требования к шероховатости поверхности должны устанавливаться с учетом функционального назначения поверхности для обеспечения заданного качества изделий. Требования к шероховатости поверхности не включают требований к дефектам поверхности (раковины и пр.), поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. Шероховатость поверхности оценивается по неровностям профиля (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной. Для количественной оценки и нормирования шероховатости поверхности предусмотрено шесть параметров шероховатости поверхности (рис 3.3):

где l – базовая длина;

где n – число выбранных точек профиля по базовой длине.

где k – количество нулей профиля;

где N – число максимумов профиля. Таким образом, можно выделить: − три высотных (Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по десяти точкам; R max – наибольшая высота профиля); − два шаговых (S – средний шаг неровностей профиля по вершинам; Sm – средний шаг неровностей профиля по средней линии); − один параметр опорной линии длины профиля (t ср). Основными параметрами шероховатости с учетом эксплуатационных свойств поверхности являются высотные параметры Rz и Ra. При нормировании высотных параметров в первую очередь следует применять предпочтительные значения, указанные в табл. 3.2 для Ra и в табл. 3.3 для Rz и R max. Эти значения получили наибольшее применение в международной практике. Им соответствуют номинальные значения шероховатости образцов сравнения.

Таблица 3.2 Среднее арифметическое отклонение профиля Ra по ГОСТ 2789-73*, мкм

*Примечание: - предпочтительное значение

Таблица 3.3 Высота неровности профиля по десяти точкам Rz и наибольшая высота неровностей профиля R max – по ГОСТ 2789-73*, мкм

*Примечание: - предпочтительное значение

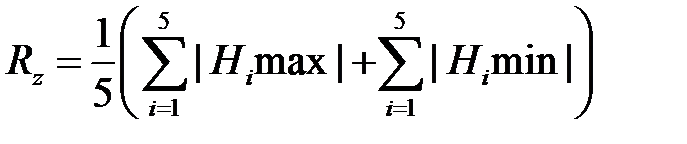

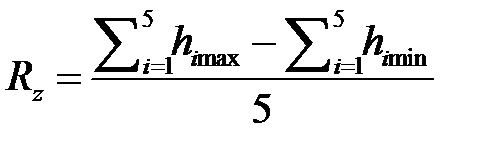

Все параметры шероховатости могут быть во всем числовом диапазоне не измерены приборами, выпускаемыми отечественной промышленностью. Оптический прибор светового сечения МИС-11 позволяет измерить параметры Rz и R max от 0.8 до 80 мкм. При измерении параметров шероховатости в поле изображения прибора одна из нитей перекрестия должна быть установлена параллельно общему направлению профиля, другая – параллельно направлению неровностей. Параметры шероховатости определяют в пределах базовой длины. Для нахождения значения параметра Rz измеряют ординаты пяти точек наибольших максимумов профиля hi max и пяти наибольших минимумов профиля hi min в делениях барабана микрометра. Значение Rz (в мкм) находят по формуле:

Обозначения шероховатости на чертежах регламентирует ГОСТ 2.309-73. В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается – применяется знак

Если поверхность должна быть образована удалением слоя материала, например, фрезерованием, точением и т.д., применяют знак

Для поверхностей, полученных без удаления слоя материала, например, литьем, ковкой, объемной штамповкой и т.п., применяют знак

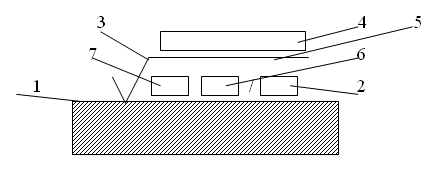

Значение параметра шероховатости проставляют в обозначении шероховатости параметра Ra без символа, а для остальных параметров – после соответствующего символа. Структура обозначения шероховатости поверхности приведена на рис. 3.4.

Рис. 3.4. Структура обозначения шероховатости поверхности: 1 – поверхность, 2 – место указания параметров шероховатости, 3 – знак, 4 – место указания вида обработки, 5 – полка знака, 6 – место указания базовой длины, 7 – место условного обозначения направления неровностей

Порядок выполнения работы Исходные данные: Ширина резания В, мм; Глубина резания t, мм; Вид и марка обрабатываемого материала. 1. Прослушать вводный инструктаж по технике безопасности при работе в механической мастерской и внимательно изучить правила безопасности работы на токарном станке.

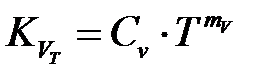

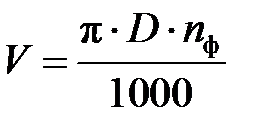

2. Изучить процесс токарной обработки, плакаты, поясняющие процесс, а также конструктивные особенности. 3. Изучить устройство и работу токарного станка, используя при этом методическое руководство, кинематическую схему станка и непосредственно сам станок. 4. Получить исходные данные от преподавателя. 5. Рассчитать режимы точения. Учитывая цели данной работы, расчет необходимо проводить в следующей последовательности, используя справочник по определению режимов резания: − определить стойкость резца Т m в минутах машинной работы; − определить скорость резания v и поправочные коэффициенты: k 1, зависящий от размеров обработки, k 2, зависящий от обрабатываемого материала, k 3, зависящий от стойкости и материала инструмента; − рассчитать число оборотов шпинделя в минуту: − − уточнить число оборотов по паспорту станка, выбрав ближайшее меньшее − n ф; − рассчитать фактическую скорость резания, используя данные табл. 3.4. Таблица 3.4.

− определить поправочные коэффициенты на скорость резания, используя данные табл. 3.5. Таблица 3.5.

− определить рекомендуемую подачу: · Для D < 500мм:

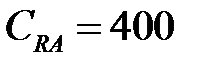

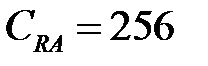

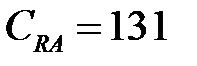

Для конструкционных сталей: С м = 0.008 y = 1.4 x = 0.3 z = 0.35 u = 0.7 Подача для черновой стадии обработки Подача для получистовой стадии обработки Подача для чистовой стадии обработки Подача для отделочной стадии обработки 6. Произвести торцевое точение образца при каждой из заданных подач, считая скорость вращения шпинделя постоянной. Работа выполняется лаборантом в присутствии студентов в следующем порядке: · установить и надежно закрепить резец; · установить и надежно закрепить заготовку; · установить соответствующими ручками требуемые обороты шпинделя и подач; · включить вращение шпинделя и осторожно подвести резец к заготовке.

7. Оценить шероховатость обработанных поверхностей на микроскопе МИС-11. Для этого необходимо: − включить микроскоп; − установить образец на рабочем столике микроскопа таким образом, чтобы исследуемая поверхность находилась в поле зрения; − произвести настройку микроскопа, добиваясь четкого изображения световой полоски на исследуемой поверхности; − измерить величину микронеровностей и произвести соответствующие расчеты. 8. Построить экспериментальный график зависимости шероховатости от подачи. 9. Оформить отчет по выполненной работе (см. Приложение 3.1).

ПРИЛОЖЕНИЕ 3.1 Лаборатория № 2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.157.186 (0.07 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ) и вспомогательного

) и вспомогательного  , радиуса r в закругления вершины режущего инструмента и подачи).

, радиуса r в закругления вершины режущего инструмента и подачи).

,

, .

. Рис.3.3. Параметры шероховатости поверхности

Рис.3.3. Параметры шероховатости поверхности ,

, ,

, ,

, ,

, ,

, ,

, ,

, длина отрезка средней линии в пределах базовой длины, ограниченная первым и последним нечетным пересечением профиля со средней линией;

длина отрезка средней линии в пределах базовой длины, ограниченная первым и последним нечетным пересечением профиля со средней линией; ;

; ,

, .

. .

. .

. .

.

;

;