Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения об электроискровой обработке

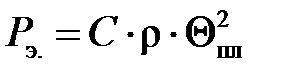

Электроэрозионная обработка (ЭЭО) объединяет группу методов, основанных на изменении формы, размеров, качества поверхностного слоя заготовки под действием электрических разрядов в результате электрической эрозии — разрушения поверхности электродов при прохождении между ними электрических разрядов. В процессах ЭЭО материал заготовки в зоне обработки плавится и (или) испаряется и удаляется в жидком и (или) парообразном состоянии. Для осуществления процесса ЭЭО инструмент-электрод и обрабатываемую заготовку включают в цепь электрического колебательного контура, преобразующего непрерывный постоянный ток в полярные импульсы требуемой мощности и частоты. Основная (прямая) схема ЭЭО предусматривает соединение заготовки с плюсом (+) и инструмента − с минусом (−). Во время разряда происходит разрушение поверхности заготовки и инструмента, при этом процесс эрозии имеет ярко выраженный полярный эффект, который приводит к преимущественному разрушению заготовки. Во всех случаях электрический разряд происходит в жидкой среде (масло, керосин, этиловый спирт и его водный раствор), которая способствует удалению продуктов разрушения от обрабатываемых поверхностей. К основным видам ЭЭО относятся электроискровая (ЭИО), электроимпульсная (ЭИМ) и электроконтактная (ЭКО) обработки. Электроискровая обработка характеризуется короткой длительностью импульсов (10-5...10-7 с), сравнительно небольшой их энергией, обычно прямой полярностью подключения электродов (заготовка − (+), электрод − (−)), отсутствием механического касания электродов между собой. Этот метод применяется преимущественно в качестве окончательной чистовой обработки. Электроимпульсная обработка −разновидность ЭЭО, для которой типичны повышенная длительность импульсов (10-4...10-1 с), повышенная энергия импульсов и обратная полярность подключения электродов (заготовка − (−), электрод − (+)), а также отсутствие их механического контакта. При этой обработке достигается более высокая производительность, чем при ЭИО, но вместе с тем и более низкое качество поверхности, поэтому ЭИМ используется для предварительной обработки. Электроконтактная обработка −также разновидность ЭЭО, но существенно отличающаяся по характеру явлений, протекающих между электродами, которые в течение определенных промежутков времени находятся в соприкосновении друг с другом. Теплота, расплавляющая и (или) испаряющая металл, лишь частично возникает за счет прохождения электрического разряда. Определенная доля теплоты вводится при прохождении тока через сопротивление контакта. Часть теплоты возникает в результате трения. Электроэрозионная обрабатываемость материалов определяется критерием Палаткина:

где С − удельная массовая теплоемкость, кал/г °С);r − плотность, г/см3; Электроэрозионная обрабатываемость типовых материалов приведена в табл. 4.1

Таблица 4.1 Электроэрозионная обрабатываемость типовых материалов

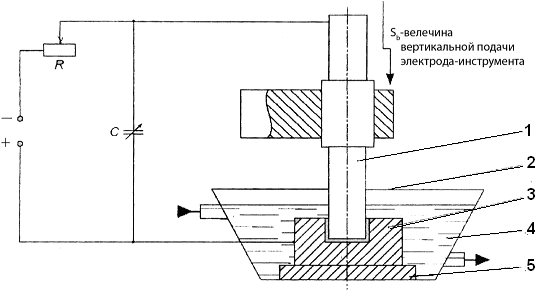

Производительность ЭЭО определяется следующими факторами: − обрабатываемостью данного материала этим методом (с учетом критерия Р); − режимами обработки: электрическими (энергия, длительность и частота действия импульса); механическими (кинематика обработки, режимы подачи жидкости); − свойствами межэлектродной среды (электропроводность, вязкость, насыщенность газами и парами). Точность обработки при ЭЭО зависит от качества изготовления электрода, его положения относительно заготовки, формирования межэлектродного зазора, способа и скорости удаления продуктов эрозии. При ЭЭО физико-механические свойства поверхностных слоев изменяются вследствие термического воздействия и электродинамических явлений. На поверхности образуются микротрещины. Глубина дефектного слоя зависит от энергии импульсов (Дж) и составляет 0,01...0,03 мм. Схема электроискровой обработки представлена на рис.4.1

Рис.4.1. Схема электроискровой размерной обработки: 1 − электрод-инструмент, 2 − ванна, 3 − заготовка, 4 − диэлектрик, 5 − кронштейн

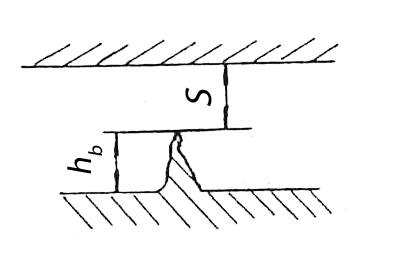

В генераторе импульсов конденсатор С заряжается в контуре через резистор R от источника постоянного тока напряжением 100...200 В. Когда напряжение на электродах 1 и 3, образующих разрядный контур, достигает пробойного, образуется канал проводимости, через который осуществляется разряд энергии, накопленной конденсатором. При этом продолжительность импульса составляет 20...200 мкс. В зависимости от количества энергии, расходуемой в импульсе, которая зависит от емкости конденсатора, режим обработки делят на жесткий, средний и мягкий. Жесткий режим характеризуется повышенной производительностью, пониженной точностью и увеличением шероховатости обрабатываемой поверхности − используется для предварительной обработки. Мягкий режим позволяет получать размеры с точностью до 2 мкм при шероховатости поверхности 0,15... 0,60 мкм. Обработку ведут в ваннах, заполненных диэлектрической жидкостью, которая охлаждает электроды и продукты их разрушения, локализует их выбросы, а также уменьшает величину боковых разрядов между электродами, что повышает точность обработки электрода-заготовки. Чтобы усилить эффект разрушения для равномерного удаления металла, электроды (инструмент и заготовку) помещают в жидкий диэлектрик, который охлаждает расплавленные частицы металла и не позволяет им оседать на противолежащий электрод. В качестве генератора импульсов используется батарея конденсаторов, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулируется реостатом. Электрод-инструмент перемещается к заготовке. По мере их сближения возрастает напряженность поля в пространстве между электродом-инструментом и заготовкой. Это пространство называется межэлектродным зазором (рис.4,2) Величина зазора S неодинакова по всей поверхности электрода-инструмента и заготовки, т.е. обе поверхности есть совокупность макро- и микрорельефа. Зазор зависит от высоты hB. Напряженность поля в районе выступа будет наибольшей, что повышает вероятность пробоя межэлектродного промежутка в этой точке. Если электроды сблизить на расстояние до нескольких десятков микрометров, то в отдельных местах возникает электрический разряд. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток. Образуется канал проводимости − узкая цилиндрическая область, заполненная плазмой. На границах канала происходит плавление металла, образуются лунки.

Рис.4.2 Схема формирования зазора Под точностью обработки деталей понимают степень соответствия ее формы и размеров чертежу. Электроэрозионному процессу также присущи систематические случайные погрешности, как и при механической обработке. При ЭЭО на точность изготовления детали влияют: − точность изготовления электрода-инструмента; − износ электрода-инструмента вследствие эрозии; − погрешности формы и размеров углубления в заготовке относительно электрода-инструмента. Окончательный профиль углубления формируется неизменным электродом-инструментом, поэтому его изготавливают на 1...2 квалитета точнее, чем обрабатываемую деталь. Допуск на изготовление электрода-инструмента − 0,015...0,1 мм.

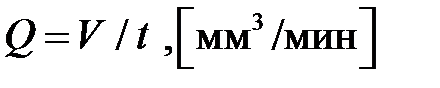

При ЭЭО шероховатость поверхности определяется характером неровностей, формируемых совокупностью сферических впадин. Шероховатость электроискрового режима − Ra = 0,2...0,3 мкм, сталей − Ra = 0;3...0,6 мкм, в электроимпульсном режиме Ra =20...40 мкм, при шлифовании в жидкости Ra = 0,5...0,8 мкм, при разрезании Rz =80...200 мкм, при упрочнении и легировании Rz =20...200 мкм в зависимости от толщины слоя. Кроме электроискровых станков с профилированным электродом-инструментом существуют также станки с проволочным электродом -инструментом, который непрерывно разматывается и приводится в движение специальным устройством. При этом движение заготовки относительно проволочного электрода осуществляется по программе, записанной на перфоленте. Электроискровым методом можно получить сквозные и глухие отверстия любой формы поперечного сечения и отверстия с криволинейными осями с помощью профилированного инструмента-электрода, вырезать заготовки из листа при использовании проволочного электрода-инструмента, выполнять плоское, круглое и внутреннее шлифование, клеймить детали. Это позволяет использовать данный метод для изготовления штампов, пресс-форм, режущего инструмента, различных сеток и сит. Производительность Q электроискровой обработки измеряется объемом металла, удаленного с поверхности детали за одну минуту. Она может быть в общем виде выражена следующей формулой:

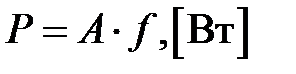

Мощность, реализуемая в межэлектродном промежутке, зависит от частоты и энергии импульсов:

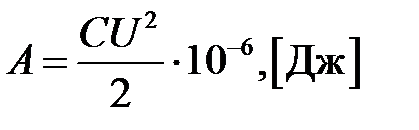

где А − энергия отдельного импульса [Дж]; f − частота следования импульсов [имп/сек]. Энергия импульса, запасенная рабочим конденсатором равна

где С - емкость конденсатора, мкф; U - напряжение постоянного тока, питающего разрядный контур, В. В табл. 4.2. приведены параметры режимов обработки для станка ЛКЗ-57. Таблица 4.2.

|

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 94; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.26.176 (0.015 с.) | |||||||||||||||||||||||||||||||||||||||||||

− теплопроводность, кал/(с см °С); Q — температура плавления.

− теплопроводность, кал/(с см °С); Q — температура плавления.

.

. ,

, ,

,