Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематическая схема станка 16К20

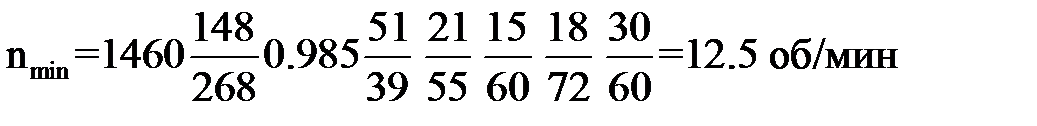

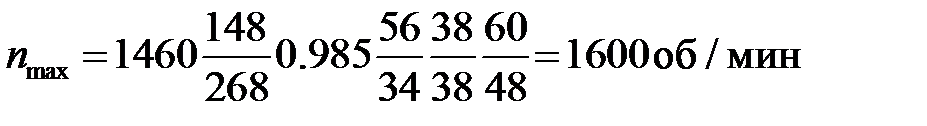

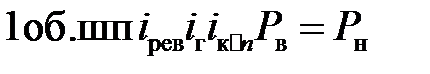

Главным движениемв станке является вращение шпинделя с заготовкой (рис. 1.10), передаваемое от электродвигателя M 1 через клиноременную передачу 148 — 268 и коробку скоростей. На валу I расположена многодисковая фрикционная муфта М1 с помощью которой осуществляют прямое и обратное вращение шпинделя. Прямое вращение сообщается на вал II через зубчатые колеса 51 — 39 или 56 — 34 (две частоты вращения), обратное вращение (одна частота вращения) − через зубчатые колеса 50—24, 36 — 38. С вала II на вал III вращение передается через зубчатые колеса, 29 — 47, 21 — 55 или 38 — 38. Таким образом, вал III имеет шесть частот вращения (2·3 = 6). С вала III на шпиндель VI вращение передается либо прямо − через зубчатые колеса 60—48 или 30—60 (без перебора), что дает 12 частот его вращения (6·2 = 12), либо может передаваться через перебор с помощью зубчатых колес 45— 45, 18—72, 30—60 или 15—60, 18—72, 30—60, что дает еще 12 частот вращения (6 х 2 = 12). Таким образом, на шпиндель может быть передано 24 частоты вращения (12 + 12 = 24). Практически шпиндель имеет только 22 частоты вращения, так как значения частоты вращения 500 и 630 об/мин повторяются дважды. Минимальная частота вращения шпинделя

Максимальная частота вращения

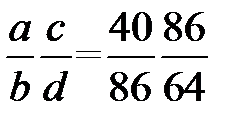

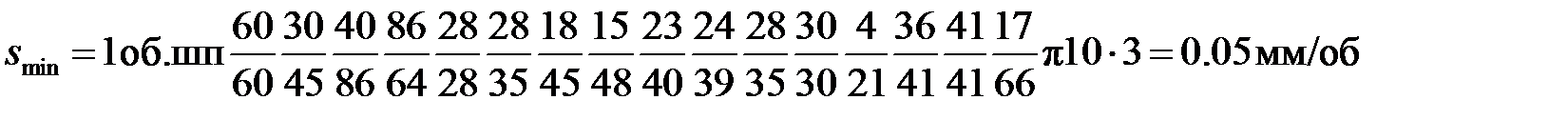

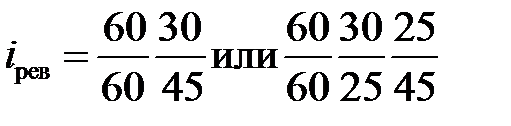

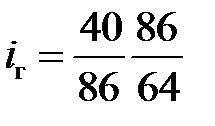

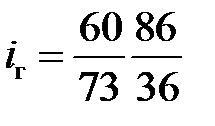

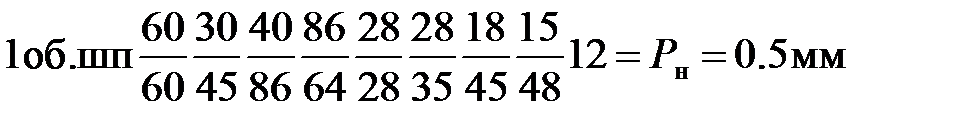

Механизм подачстанка может осуществлять продольную и поперечную механические подачи при точении, а также позволяет нарезать метрическую резьбу. Движение механизму подач передается от шпинделя VI через зубчатые колеса 60 — 60 и только при, больших подачах и нарезании резьбы увеличенного шага от вала III коробки скоростей через зубчатые колеса 45 — 45. Далее вращение с вала VIII передается на вал X через реверсивный механизм с зубчатыми колесами 30 — 45 или 30 — 25, 25 — 45. С вала X через гитару сменных колес а — b с — d вращение передается на вал XII коробки подач. Коробка подач унифицирована и является типовой конструкцией закрытой коробки с передвижными блоками и дает возможность получать 32 различные продольные и поперечные подачи. Коробка подач имеет две основные кинематические цепи. Первая цепь служит для получения продольной и поперечной подач, а также для нарезания метрических, вторая предназначена для нарезания дюймовых. Для получения продольной и поперечной подач с вала XII вращение через зубчатые колеса 28 — 28 передается на вал XIII (муфта М2 отключена, а муфта М3 − включена), через передачи 28—28 или 28—35 или 30—25, или 42—30 −на вал XV (муфта М4 переведена вправо), через двойные блоки Б8 и Б918 — 45 (или 28 — 35) 15—48 (или 35—28) − на вал XVII.

При нарезании резьб вращение на ходовой винт XXI с шагом 12 мм передается при включенной муфте М5 при выключенной муфте Мв вращение передается через зубчатые колеса 23 — 40, 24 — 39, обгонную муфту Мв, зубчатые колеса 28 — 35 на ходовой вал XXII. От ходового вала XXII через зубчатые колеса 30 — 32, 32—32, 32 — 30 предохранительную муфту М II и червячную пару 4 — 21 вращение передается зубчатому колесу z −36. Продольная подача (правая или левая) передается либо через зубчатые колеса 36 — 41, 41 — 41, 17 — 66 (включена муфта M 7), либо через зубчатые колеса 36 — 41,17—66 (включена муфта М8) на вал XXXV и реечную передачу z = 10. Поперечная подача (правая или левая) передается через зубчатые колеса 36 — 36, 34 — 55, 55 — 29, 29 — 16 (муфта М9 включена), или зубчатые колеса 36 — 36, 36 — 36, 34 — 55, 55—29, 29—16 (муфта. М10 включена) и винт поперечной подачи с шагом Р = 5 мм. Муфты М7—М10 на рис. 1.10 не обозначены. Уравнение кинематической цепи для получения минимальной продольной подачи при установлении сменных колес

Расчетное уравнение кинематического баланса винторезной цепи

где Цепь подач для нарезания метрических резьб минимального шага

В случае нарезания точных или специальных резьб вращения на ходовой винт XXI передается напрямую, минуя механизм коробки подач, при включенных муфтах M 2 и М 5.

Рис. 1.10 Кинематическая схема станка Рис.1.10. Кинематическая схема станка 16К20

Производительность станка

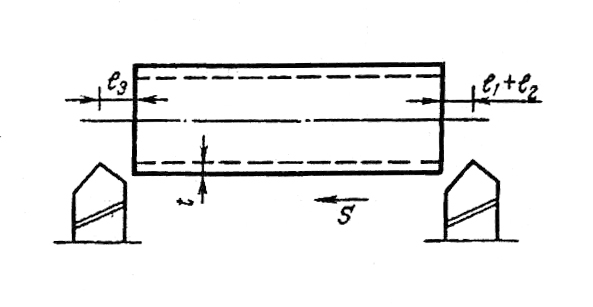

Рис. 1.11. Расчет длины пути инструмента

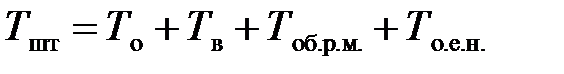

От выбора элементов резанья зависит производительность работы станков, которая характеризуется штучным временем

где

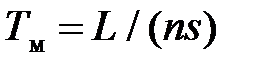

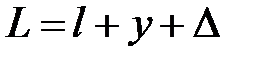

где L − длина пути инструмента в направление подачи, мм

где l − размер обрабатываемой поверхности, мм (при разрезке трубы − толщина стенок трубы); y − длина хода резца, необходимой для врезания в металл всех точек работающей части режущей кромки (y = t ctgφ); ∆ − перебег − длина пути выхода инструмента после окончания рабочего хода (см. табл. 1.1). Таблица 1.1.

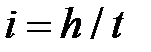

При выполнении технологического перехода в несколько рабочих ходов i машинное время увеличивается. Если глубина резанья t при всех проходах не изменятся, то

Сумма

Порядок выполнения работы 2. Прослушать вводный инструктаж по технике безопасности (см. приложение 1.1) при работе в механической лаборатории и изучить правила безопасности работы на токарном станке. 3. Изучить методические указания и получить задание у преподавателя, выполнить необходимые расчеты. 4. Изучить устройство станка 16К20 и его основных узлов. 5. Используя плакаты, изучить устройство токарного станка. 6. После проверки преподавателем результатов расчета провести обработку, контролируя основное (технологическое) время. 7. Сделать выводы о влиянии элементов режимов резания на производительность обработки. 8. Оформить отчет по лабораторной работе (приложение 1.2)

ПРИЛОЖЕНИЕ 1.1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 475; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.181.81 (0.012 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

будет иметь вид

будет иметь вид

,

, − передаточное отношение участка кинематической цепи от шпинделя до гитары, включая реверсивный механизм; i г- передаточное отношение сменных зубчатых колес гитары (равное при нарезании метрических и дюймовых резьб

− передаточное отношение участка кинематической цепи от шпинделя до гитары, включая реверсивный механизм; i г- передаточное отношение сменных зубчатых колес гитары (равное при нарезании метрических и дюймовых резьб  , при нарезании модульных резьб

, при нарезании модульных резьб  );

);  - передаточное отношение коробки подач;

- передаточное отношение коробки подач;  - шаг винта, равный 12 мм;

- шаг винта, равный 12 мм;  - шаг нарезаемой резьбы.

- шаг нарезаемой резьбы.

− основное технологическое время − время затраченное непосредственно на формоизменение заготовки. Оно характеризуется машинным временем

− основное технологическое время − время затраченное непосредственно на формоизменение заготовки. Оно характеризуется машинным временем  − время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего. Если же подача инструмента осуществляется вручную, то

− время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего. Если же подача инструмента осуществляется вручную, то  ,

, ,

, , где h − припуск на обработку, мм. Это слой металла, который должен быть снят с заготовки на сторону. Тогда

, где h − припуск на обработку, мм. Это слой металла, который должен быть снят с заготовки на сторону. Тогда  .

. − вспомогательное время, затраченное на установку и снятие детали, пуск и остановку станка, подвод и отвод инструментов, контроль размеров детали и др.

− вспомогательное время, затраченное на установку и снятие детали, пуск и остановку станка, подвод и отвод инструментов, контроль размеров детали и др. − время на обслуживание рабочего места, на смену и подналадку инструмента, уборку и смазку станка и др.

− время на обслуживание рабочего места, на смену и подналадку инструмента, уборку и смазку станка и др. − время на отдых и естественные надобности рабочего.

− время на отдых и естественные надобности рабочего. называется оперативным временем и составляет свыше 90% от

называется оперативным временем и составляет свыше 90% от  . Снижение этого времени определяет производительность процесса работы. Сумма

. Снижение этого времени определяет производительность процесса работы. Сумма  называется прибавочным или дополнительным временем и определятся по нормативам.

называется прибавочным или дополнительным временем и определятся по нормативам.