Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование процесса обработкиСтр 1 из 14Следующая ⇒

УДК

Р е ц е н з е н т: Профессор каф. Е2 БГТУ, канд. техн. наук Ю.Ю. Шемелев

Утверждено редакционно-издательским советом университета

ISBN ©Составители, 2010 ©БГТУ, 2010

Лабораторная работа №1 Исследование процесса обработки На токарном станке Цель работы: ознакомление с назначением и устройством токарно-винторезного станка 16К20 и его основных узлов, а также исследование влияния элементов режимов резания на производительность токарной обработки.

Устройство токарного станка Общие сведения о токарной обработке

Токарная обработка представляет собой технологический процесс получения тел вращения заданной формы и размеров в результате снятия стружки режущим инструментом при вращении обрабатываемого тела. Станок сообщает заготовке вращательное движение, а инструменту перемещение относительно нее. Благодаря сочетанию различных движений заготовки и инструмента происходит процесс резания, позволяющий обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности, осуществлять подрезку торцов, нарезание наружных и внутренних резьб, протачивание канавок, протачивание канавок, зенкование, сверление, зенкерование и развертывание. Для выполнения этих работ используют резцы, зенковки, сверла, зенкеры, развертки, метчики, плашки и т.п.

Технические характеристики токарного станка

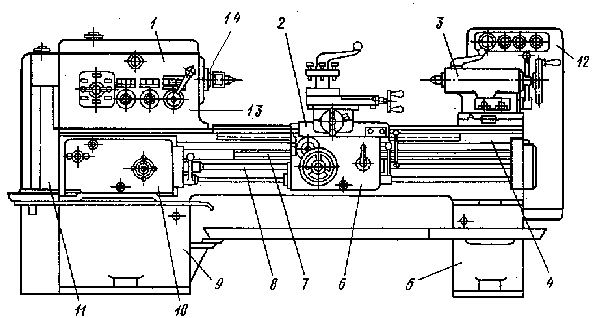

Типичным представителем универсальных токарно-винторезных станков является станок 16К20. Это базовая модель, на основании которой разработаны различные модификации, включая станки с числовым программным управлением. Учитывая последнее обстоятельство в лабораторной работе устройство токарных станков и отдельных узлов рассмотрено на примере 16К20 (рис.1.1).

Технические характеристики токарно-винторезного станка 16к20

Наибольшая длинна обрабатываемого изделия, мм……………………………….1000 Высота оси центров над плоскими направляющими станины, мм:……………….215 Пределы оборотов, об/мин……………………………………………………………12,5-1600

Пределы подач, мм/об…………………………………………………………………. Продольных……………………………………………………………………………...0,05-2,8 Поперечных………………………………………………………………………………0,002-0,11 Мощность электродвигателя главного привода, кВт………………………………….11 Наибольший диаметр изделия, устанавливаемого над станиной, мм………………..400 Наибольший диаметр обработки над поперечными салазками суппорта, мм……….220 Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм……….50 Габаритный размеры станка, мм Длина……………………………………………………………………………………….2795 Ширина……………………………………………………………………………………..1190 Высота……………………………………………………………………………………….1500 Масса станка, кг……………………………………………………………………………..3005

Рис. 1.1. Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 − передняя бабка, 2 − суппорт, 3 − задняя бабка, 4 − станина, 5 и 9 − тумбы, 6 − фартук, 7 − ходовой винт, 8 − ходовой валик, 10 − коробка подач, 11 − гитары сменных шестерен, 12 − электро-пусковая аппаратура, 13 − коробка скоростей, 14 − шпиндель

Передняя бабка Основное назначение передней бабки − сообщить заготовке главное движение с заданной частотой и через механизм подачи передать движение ходовому валу и ходовому винту. Механизм подачи соединяет суппорт станка, на котором в резцедержателе установлен инструмент (резец) с коробкой скоростей. Наличие реверсивного механизма (трензеля) и гитары подач позволяют изменить направление и скорость перемещения суппорта.

Суппорт

Рис. 1.2. Устройство суппорта токарного станка 16к20

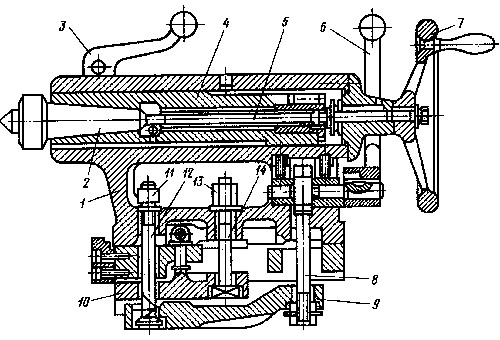

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит (рис.1.2) из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Задняя бабка Задняя бабка токарно-винторезного станка 16К20. Устройство задней бабки показано на рис. 1.3. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемый рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Рис.1.3. Устройство задней бабка

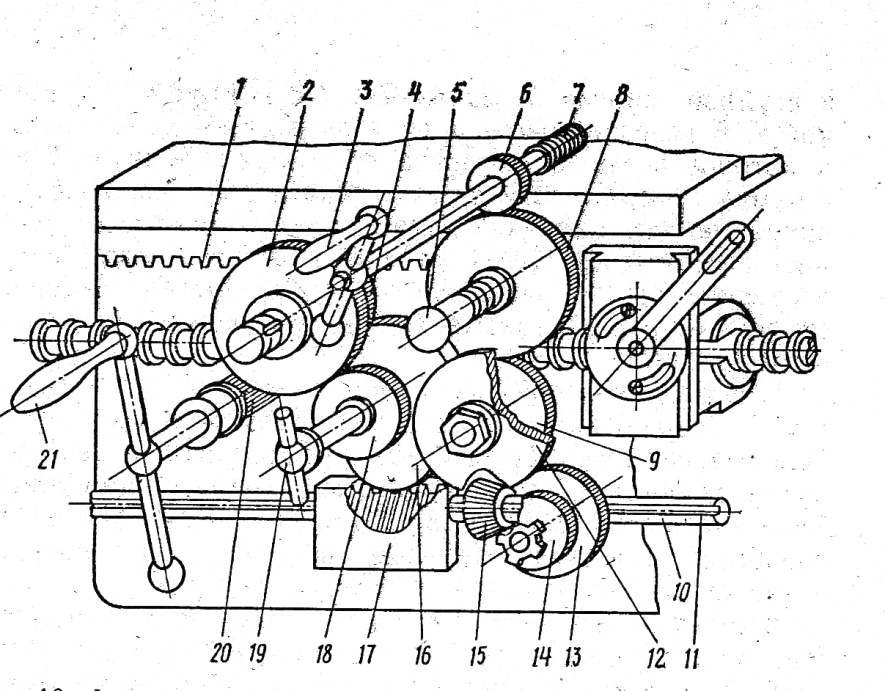

Станина Станина является основанием станка, на ней крепятся все основные узлы станка. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. Жесткая коробчатая форма станины в сочетании с закаленными призматическими направляющими обеспечивают необходимую точность перемещения подвижных узлов станка и хорошую виброустойчивость. Фартук Фартук (рис.1.4) прикреплен к нижней каретке, и в нем находятся механизмы для преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта. Поперечна подача резца производиться перемещением поперечной каретки суппорта. Для более точного продольного перемещения суппорта пользуются ходовым винтом 2, с которым связана гайка, установленная в фартуке суппорта. При нарезании резьбы обе половины гайки сближаются рукояткой 6. Они обхватывают винт 2, при вращении которого фартук, а вместе с ним и суппорт получают продольное перемещение. Ходовой винт и рейку используют только при нарезании резьбы. При других токарных работах продольная подача осуществляется с помощью жестко скрепленной со станиной зубчатой рейки и катящегося по ней зубчатого колеса 4. Реечное колесо вращается либо вручную, либо от ходового вала 10. В длинную шпоночную канавку 11 вала входит шпонка сидящего на нем червяка 17. Вращаясь, червяк приводит в движение червячное колесо 16. Для включения механической продольной подачи нужно рукояткой 19 с помощью муфты соединить червячное колесо с колесом 18. Последнее сообщает вращение сцепленному с ним колесу 2, а вместе с ним будет вращаться реечное колесо 4. Это колесо катится по неподвижной рейке 1, приводя в движение фартук и суппорт. Рядом с червяком 17 на ходовом валу находится коническое зубчатое колесо 15, шпонка которого также скользит в длинной шпоночной канавке ходового вала. Вращаясь вместе с валом, колесо 15 приводит во вращение коническое колесо 14 и колеса 12, 13 и 16.

Посредством кнопки 5 колесо 8 можно сцепить с колесом 6. Вместе с колесом 6 приходит во вращение винт 7, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 8 через колесо 9 выводят из зацепления с колесом 6, пользуясь кнопкой 5. Ручная поперечная подача производится рукояткой 3, а ручная продольная рукояткой 21 через 2,4,20 и рейку 1. Для предотвращения возможности одновременного включения ходового винта и ходового вала в станке имеется блокировочный механизм.

Рис. 1.4. Устройство фартука Коробка подач Назначение коробки подач - изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (рис.1.5) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом − рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево − входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

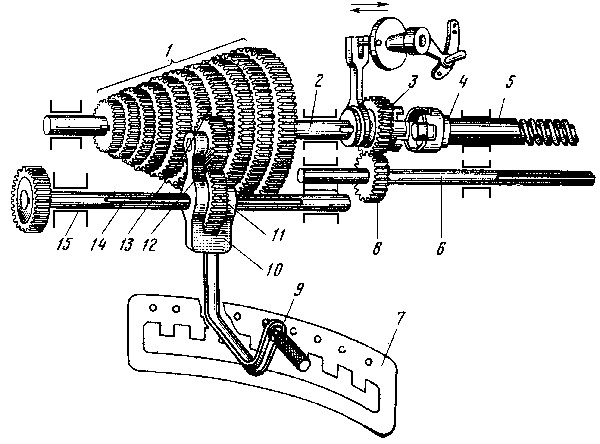

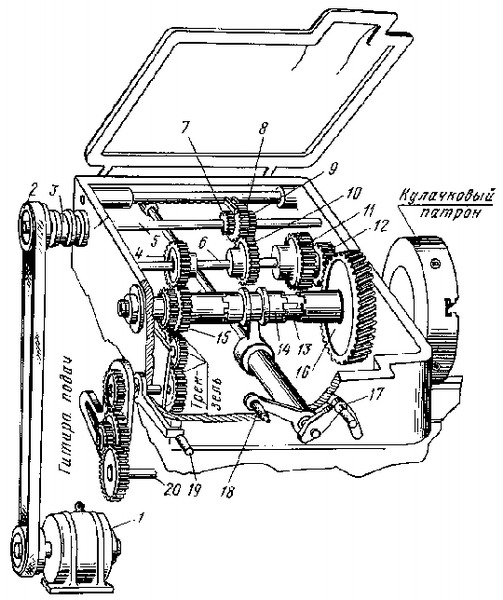

Рис. 1.5.Устройтсво коробки подач Коробка скоростей Коробка скоростей и шпиндель приводящие во вращение обрабатываемую деталь находятся в передней бабке. На рис 1.6 показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Рис. 1.6. Устройство коробки скоростей

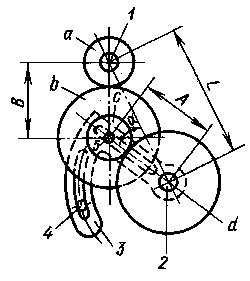

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта. Привод этого механизма осуществляется от коробки скоростей через трензель (рис. 1.7), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

Рис. 1.7. Схема трензеля

Рис. 1.8 Схема двухпарной гитары С помощью гитары (рис. 1.8) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

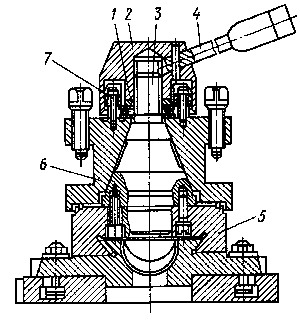

Резцедержатель Устройство резцедержателя показано на рис 1.9. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно-связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение.

Рис.1.9 Устройство резцедержатель

Порядок выполнения работы 2. Прослушать вводный инструктаж по технике безопасности (см. приложение 1.1) при работе в механической лаборатории и изучить правила безопасности работы на токарном станке. 3. Изучить методические указания и получить задание у преподавателя, выполнить необходимые расчеты. 4. Изучить устройство станка 16К20 и его основных узлов. 5. Используя плакаты, изучить устройство токарного станка. 6. После проверки преподавателем результатов расчета провести обработку, контролируя основное (технологическое) время. 7. Сделать выводы о влиянии элементов режимов резания на производительность обработки. 8. Оформить отчет по лабораторной работе (приложение 1.2)

ПРИЛОЖЕНИЕ 1.1

ПРИЛОЖЕНИЕ 1.2

Лаборатория №2 Сила резания Под действием сил резания звенья технологической системы станок- приспособление-инструмент-деталь упруго деформируются, то есть изменяется их начальное положение относительно друг друга. Вследствие этого режущие кромки, образующие обрабатываемую поверхность, отклоняются от заданного настройкой положения, и фактический размер детали будет отличаться от настроечного. Величина упругих перемещений отдельных элементов системы зависит от их жесткости и действующей силы резания:

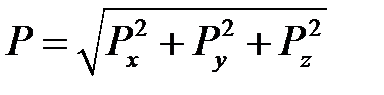

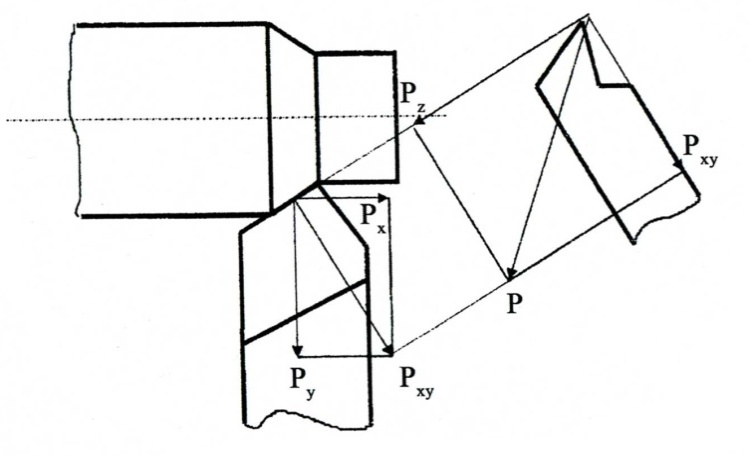

Жесткость какого-либо элемента технологической системы определяется отношением составляющей силы резания Py, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента. У относительно заготовки, отсчитываемому в том же направлении. При определении жесткости задается направление смещения, но рассматривается влияние не только одной составляющей силы резания Py, но и других. При точении сила резания, являющаяся результирующей сил деформирования металла и сил трения по передней и задней поверхностям резца, может быть представлена равнодействующей трех составляющих (рис 2.1):

Рис. 2.1. Составляющие сил резания

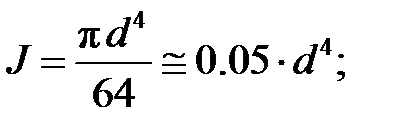

где Рх - осевая составляющая силы резания, параллельная оси главного вращательного движения резания; Р y - радиальная составляющая силы резания, направленная по радиусу главного вращательного движения резания в вершине резца; Р z - главная (касательная) составляющая силы резания, совпадающая по направлению со скоростью главного движения резания. Сила Рх противодействует продвижению резца вдоль оси заготовки и изгибает его в горизонтальной плоскости, а ее реакция сдвигает деталь вдоль оси. Сила Р y стремится оттолкнуть резец от детали в направлении, перпендикулярном к ее оси, а реакция силы изгибает деталь в горизонтальной плоскости. Сила Р z действуя на резец, изгибает его в вертикальной плоскости, а ее реакция также в вертикальном направлении изгибает деталь. Смещение лезвия инструмента под действием составляющей силы резания Р y в направлении по нормали к обрабатываемой поверхности оказывает решающее влиянии на формирование погрешности обработки. При этом смещение лезвия под действием по касательной к обрабатываемой поверхности практически не влияет на точность обработки. До начала обработки при настройке устанавливают заданную глубину резания t зад (рис. 2.2). В процессе обработки под действием радиальной составляющей силы резания Р y заготовка упруго отжимается на величину y 1, а резец − на величину y 2.

Рис. 2.2. Схема упругих перемещений элементов технологической системы при обработке

В результате этого заданная глубина резания уменьшается до значения t факт :

Величины отжатий определяются по формулам:

где j 3 – жесткость заготовки, кгс/мм, j u – жесткость системы инструмент-приспособление, кгс/мм. Таким образом, величина отклонения t факт от t зад, определяющая точность обработки, при данном значении Р y будет полностью определяться жесткостью отдельных элементов технологической системы. Чем выше жесткость, тем меньше величина отжатая, тем выше точность обработки. Полагая, что жесткость системы инструмент-приспособление (резец - суппорт) j u значительно выше жесткости заготовки j3 то есть, принимая y 2существенно меньше y 1, t факт можно записать в виде

где d - диаметр детали; d 3- диаметр заготовки. Жесткость отдельных элементов технологической системы при неизменном значении Р y зависит от условия нагружения. Например, при обтачивании валика его жесткость меняется при изменении положения резца по длине заготовки. Поэтому для оценки точности обработки определяют максимальное значение y 1, что соответствует минимальной жесткости заготовки. Величину отжатая при изгибе детали в горизонтальной плоскости можно определить как прогиб балки, на которую действует сосредоточенная сила Р y:

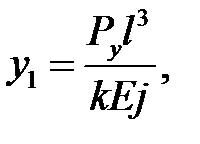

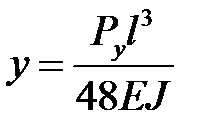

где l – длина участка заготовки, к которому приложена сила (расстояние от шпинделя до резца), мм; E – модуль упругости заготовки ГПа; j – момент инерции поперечного сечения заготовки, мм4; С целью увеличения жесткости детали, то есть уменьшения погрешности формы как результата деформации при обработке ее поджимают задним центром. В этом случае деталь может быть представлена в виде балки, закрепленной с двух сторон, на которую действует сосредоточенная сила. Деформация такой балки определяется:

где х – расстояние от шпинделя до точки приложения Р y, мм Анализ выражения показывает, что максимальный прогиб (деформация) балки (детали) произойдет при

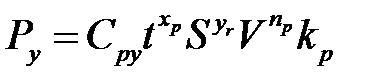

Тогда При При уменьшении фактической глубины резания относительно заданной уменьшается сила резания Р y, что, в свою очередь приводит к уменьшению деформации, поэтому при практических решениях принимают k =110. Величина Р y определяется по формуле:

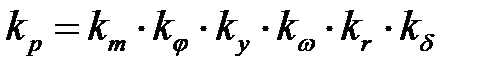

где kp – обобщенный поправочный коэффициент, равный произведению поправочных коэффициентов, каждый из которых определяет влияние конкретных условий резания на величину Р y:

Поправочные коэффициенты учитывают: km – прочность или твердость обрабатываемого материала; k φ – величина главного угла в плане резца; ky – величина переднего угла; k ω – применения СОЖ; kr – величина радиуса вершины резца; k δ– степень изношенности задней поверхности резца. Постоянная С ру учитывает влияние Р yнекоторых постоянных условий резания, и, в частности, тех, для которых поправочные коэффициенты равны единице. При наружном продольном точении конструкционных сталей твердосплавным резцом с главным углом в плане φ=450, оптимальным передним углом, с радиусом при вершине r =0.5 нормальный степени износа, без применения СОЖ можно принять значение поправочных коэффициентов k φ, ky, k ω, kr, k δ равными единице. Тогда kp=km,

где σB – предел прочности материала заготовки, МПа; mp – показатель, учитывающий материал режущей части резца и механические свойства материала заготовки (при обработке конструкционных сталей инструментом из твердого сплава mp = 1.35). При перечисленных условиях обработки (условия лабораторной работы) С ру = 243, x р = 0.9, yr= 0.6, n р =-0.3 Допустимая величина прогиба (отжатая) определяется заданной точностью. Чтобы погрешность обработки не превышала допуска на заданный размер, необходимо обеспечить выполнение следующего условия: y max ≤y доп. Принимая допустимую величину отжатая y доп=0.5 Т, можно задать условие обеспечения заданной точности y 1max≤0.5 Т, где Т – допуск на диаметр детали, мкм. Изменение жесткости заготовки в процессе обработки и, как следствие, непрерывное изменение y1 является причиной изменения фактической глубины резания, что ведет к появлению погрешности формы, вид которой определятся условиями обработки.

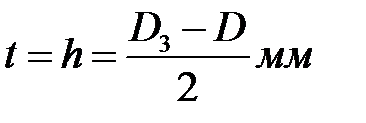

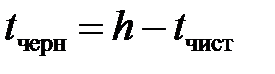

Определение режимов резания Глубина резания t Припуск на обработку (в мм) определяется по формуле:

где D 3– диаметр заготовки по обработанной поверхности, мм; D – диаметр детали по обработанной поверхности, мм. Если припуск удаляется за один проход, то глубина резания:

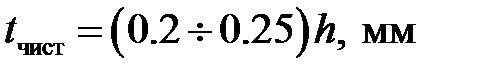

Если обработка разделена на черновую и чистовую, то

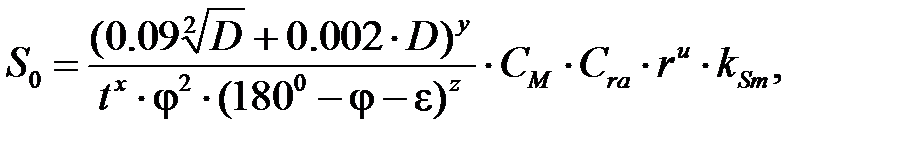

Подача S o Подача S o назначается в зависимости от глубины резания, геометрии резца, заданной шероховатости и точности, материала заготовки и режущей части резца. Рекомендуемые значения подач приведены в справочной литературе. При выполнении работы для определения S o (в мм/об) рекомендуется воспользоваться выражением:

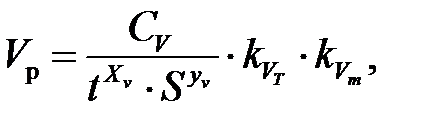

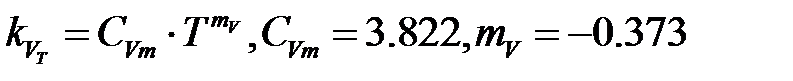

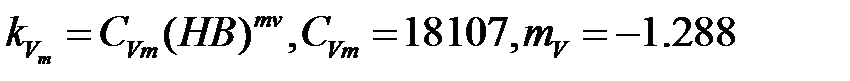

где φ – главный угол в плане; ε – угол при вершине резца; r – радиус вершины резца, мм; С M– коэффициенты, характеризующие вид обрабатываемого материала; С ra – коэффициент, учитывающий стадию обработки (черновая, получистовая, чистовая отделочная); ksm – коэффициент, учитывающий твердость обрабатываемого материала. При чистовом точении конструкционных сталей значения показателей степени и коэффициентов следующие: y =1.4, x =0.3, z =0.35, u =0.7, C M=0.008, С ra =131 − для чистовой обработки, С ra =256 − для получистовой обработки, ksm =С sm (HB) ym ,. Для конструкционной стали: С sm =349.9, ym =-0.7737. Расчетная величина подачи S o корректируется по паспорту станка, принимается ближайшее значение подачи S o . Скорость резания Допустимая скорость резания V (м/мин) рассчитывается с учетом назначенной глубины резания, подачи, стойкости инструмента Т, обрабатываемого материала режущей части резца, его геометрии и определяется по формуле:

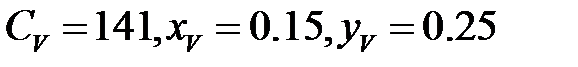

где С v – коэффициент, учитывающий условия обработки (t и S) и вид материала; Для продольного точения конструкционных сталей при t ≤12мм и S <0.4 мм/об при работе твердосплавным инструментом значения показателей степени и коэффициентов следующие:

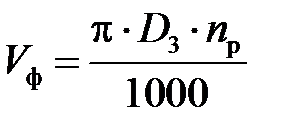

По величине V p (м/мин) определяется соответствующее значение оборотов шпинделя:

Расчетное число оборотов в минуту n p следует корректировать по паспорту станка, приведя в соответствие с ближайшим меньшим значением. Фактическую скорость резания V ф можно рассчитать исходя из выбранного числа оборотов в минуту шпинделя по паспорту n p

Поскольку, как правило, фактическая скорость резания V ф меньше расчетной V p, фактическая стойкость инструмента возрастает; если же расчетное число оборотов в минуту шпинделя лишь на 5-10% меньше ближайшей ступени числа оборотов в минуту по паспорту станка, можно воспользоваться этой ступенью, причем фактическая стойкость инструмента снизится незначительно.

Порядок выполнения работы

1. Прослушать вводный инструктаж по технике безопасности при работе в механической лаборатории и изучить правила безопасности работы на токарном станке (см. приложение 2.1). 2. Изучить методические указания и получить задание у преподавателя, выполнить необходимые расчеты. 3. Изучить устройство станка, используя описание станка и плакаты, обращая внимание на органы управления. 4. После проверки преподавателем результатов расчетов осуществить обработки заготовки при принятых режимах резания. 5. Провести замеры диаметра обработанной детали в 5 точках по длине (через 20 мм) и начертить эскиз детали. 6. Определить действительное изменение фактической глубины резания по длине детали и сравнить с расчетным, построив графики t = f (l). 7. По величине погрешности формы Ї = d max- d mjn определить точность (квалитет точности) обработки. 8. Оформить отчет по лабораторной работе (приложение 2.2). ПРИЛОЖЕНИЕ 2.1 Правила безопасной работы на токарно-винторезном станке особо высокой точности 16Б05А Токарный станок является высокооборотной машиной и поэтому при работе на нем необходимо строго выполнять следующие указания: 1. Изучить станок прежде, чем начинать работу на нем. 2. Перед началом работы необходимо убедиться в прочности закрепления патрона на шпинделе. Патрон крепится на шпинделе разжимным кольцом с помощью винта. Несоблюдение этого указания может привести к свертыванию патрона со шпинделя при реверсе и нанести тяжелую травму. 3. Надежно закрепить деталь. 4. Не касаться вращающихся частей станка до полной его остановки. 5. Не приближаться к зоне резания во избежание травм от отлетающей стружки. 6. Запрещается пользоваться рукояткой реверса для торможения шпинделя. Это может привести к резким толчкам и ослаблению крепления патрона. 7. Запрещается начинать работу с включения высоких чисел оборотов шпинделя (2000, 1340). Предварительно необходимо прогреть подшипники на средних оборотах.

ПРИЛОЖЕНИЕ 2.2 Лаборатория № 2 Отчет по лабораторной работе № 2 «Исследование процесса обработки на токарном станке» Работа принята________________ Студент_______ Руководитель________________________________ Группа_______ «___»_______________ г. 1. Задание 2. Схема обработки 3. Исходные данные

4. Эскиз заготовки, операционный эскиз и эскиз токарного резца

4. Последовательность выполнения расчетов

− Определение глубины резания. − Определение расчетного S 0 и паспортного S П значений подачи. − Расчет скорости резания V р и определение числа оборотов шпинделя n p. − Корректировка числа оборотов по паспорту станка n П и соответственно пересчет скорости резания V g. − Расчет радиальной составляющей силы резания Pу. − Определение величины отжатия детали y 1 при различных значениях l. − Определение изменения фактической глубины резания по длине заготовки.

6. Эскиз с результатами замеров обработанных деталей, квалитеты точности, графики. 7. Выводы

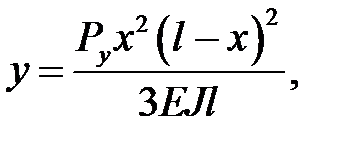

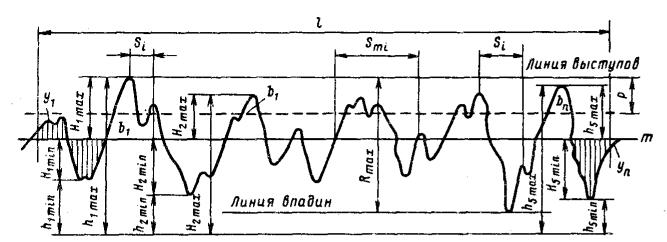

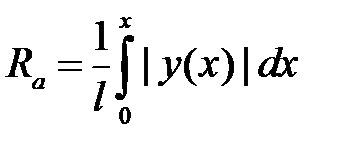

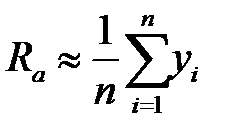

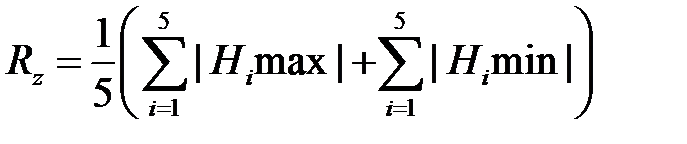

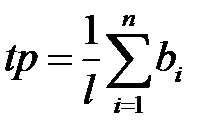

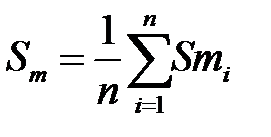

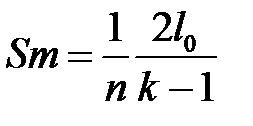

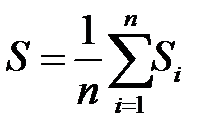

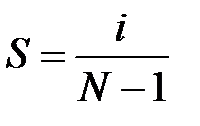

Лабораторная работа № 3 Шероховатость поверхностей Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. Требования к шероховатости поверхности должны устанавливаться с учетом функционального назначения поверхности для обеспечения заданного качества изделий. Требования к шероховатости поверхности не включают требований к дефектам поверхности (раковины и пр.), поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. Шероховатость поверхности оценивается по неровностям профиля (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной. Для количественной оценки и нормирования шероховатости поверхности предусмотрено шесть параметров шероховатости поверхности (рис 3.3):

где l – базовая длина;

где n – число выбранных точек профиля по базовой длине.

где k – количество нулей профиля;

где N – число максимумов профиля. Таким образом, можно выделить: − три высотных (Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по десяти точкам; R max – наибольшая высота профиля); − два шаговых (S – средний шаг неровностей профиля по вершинам; Sm – средний шаг неровностей профиля по средней линии); − один параметр опорной линии длины профиля (t ср). Основными параметрами шероховатости с учетом эксплуатационных свойств поверхности являются высотные параметры Rz и Ra. При нормировании высотных параметров в первую очередь следует применять предпочтительные значения, указанные в табл. 3.2 для Ra и в табл. 3.3 для Rz и R max. Эти значения получили наибольшее применение в международной практике. Им соответствуют номинальные значения шероховатости образцов сравнения.

Таблица 3.2 Среднее арифметическое отклонение профиля Ra по ГОСТ 2789-73*, мкм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 82; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.213.128 (0.192 с.) |

,

,

.

.  Тогда размер детали после обтачивания заготовки

Тогда размер детали после обтачивания заготовки

k – коэффициент, зависящий от способа закрепления детали (при консольном закреплении k =3).

k – коэффициент, зависящий от способа закрепления детали (при консольном закреплении k =3).

. При этом

. При этом .

. .

. и

и  деформация детали будет равна 0, то есть в этих сечениях

деформация детали будет равна 0, то есть в этих сечениях  . Таким образом, при данном способе закрепления деталь после обработки будет иметь бочкообразную погрешность формы.

. Таким образом, при данном способе закрепления деталь после обработки будет иметь бочкообразную погрешность формы. ,

,

– коэффициент, учитывающий стойкость инструмента;

– коэффициент, учитывающий стойкость инструмента;  – коэффициент, учитывающий твердость обрабатываемого материала.

– коэффициент, учитывающий твердость обрабатываемого материала.

.

. .

. Рис.3.3. Параметры шероховатости поверхности

Рис.3.3. Параметры шероховатости поверхности ,

, ,

, ,

, ,

, ,

, ,

, ,

, длина отрезка средней линии в пределах базовой длины, ограниченная первым и последним нечетным пересечением профиля со средней линией;

длина отрезка средней линии в пределах базовой длины, ограниченная первым и последним нечетным пересечением профиля со средней линией; ;

; ,

,