Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о токарной обработке

Токарная обработка представляет собой технологический процесс получения тел вращения заданной формы и размеров в результате снятия стружки режущим инструментом при вращении обрабатываемого тела. Станок сообщает заготовке вращательное движение, а инструменту перемещение относительно нее. Благодаря сочетанию различных движений заготовки и инструмента происходит процесс резания, позволяющий обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности, осуществлять подрезку торцов, нарезание наружных и внутренних резьб, протачивание канавок, протачивание канавок, зенкование, сверление, зенкерование и развертывание. Для выполнения этих работ используют резцы, зенковки, сверла, зенкеры, развертки, метчики, плашки и т.п.

Технические характеристики токарного станка

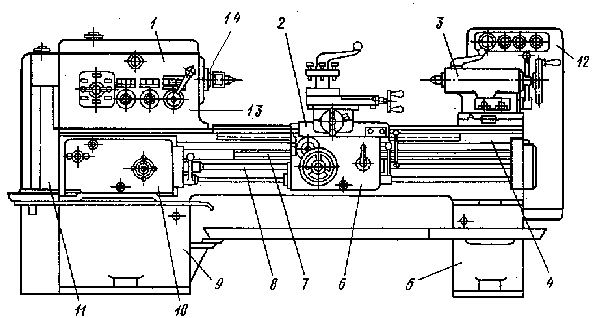

Типичным представителем универсальных токарно-винторезных станков является станок 16К20. Это базовая модель, на основании которой разработаны различные модификации, включая станки с числовым программным управлением. Учитывая последнее обстоятельство в лабораторной работе устройство токарных станков и отдельных узлов рассмотрено на примере 16К20 (рис.1.1).

Технические характеристики токарно-винторезного станка 16к20

Наибольшая длинна обрабатываемого изделия, мм……………………………….1000 Высота оси центров над плоскими направляющими станины, мм:……………….215 Пределы оборотов, об/мин……………………………………………………………12,5-1600 Пределы подач, мм/об…………………………………………………………………. Продольных……………………………………………………………………………...0,05-2,8 Поперечных………………………………………………………………………………0,002-0,11 Мощность электродвигателя главного привода, кВт………………………………….11 Наибольший диаметр изделия, устанавливаемого над станиной, мм………………..400 Наибольший диаметр обработки над поперечными салазками суппорта, мм……….220 Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм……….50 Габаритный размеры станка, мм Длина……………………………………………………………………………………….2795 Ширина……………………………………………………………………………………..1190 Высота……………………………………………………………………………………….1500

Масса станка, кг……………………………………………………………………………..3005

Рис. 1.1. Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 − передняя бабка, 2 − суппорт, 3 − задняя бабка, 4 − станина, 5 и 9 − тумбы, 6 − фартук, 7 − ходовой винт, 8 − ходовой валик, 10 − коробка подач, 11 − гитары сменных шестерен, 12 − электро-пусковая аппаратура, 13 − коробка скоростей, 14 − шпиндель

Передняя бабка Основное назначение передней бабки − сообщить заготовке главное движение с заданной частотой и через механизм подачи передать движение ходовому валу и ходовому винту. Механизм подачи соединяет суппорт станка, на котором в резцедержателе установлен инструмент (резец) с коробкой скоростей. Наличие реверсивного механизма (трензеля) и гитары подач позволяют изменить направление и скорость перемещения суппорта.

Суппорт

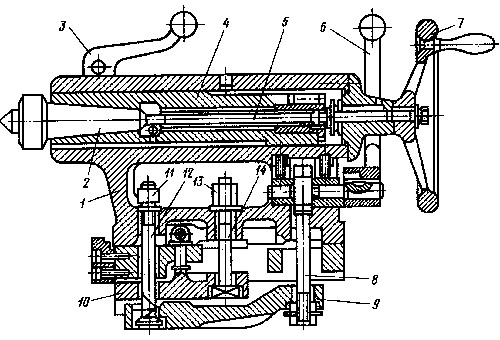

Рис. 1.2. Устройство суппорта токарного станка 16к20

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит (рис.1.2) из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Задняя бабка Задняя бабка токарно-винторезного станка 16К20. Устройство задней бабки показано на рис. 1.3. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемый рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Рис.1.3. Устройство задней бабка

Станина Станина является основанием станка, на ней крепятся все основные узлы станка. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. Жесткая коробчатая форма станины в сочетании с закаленными призматическими направляющими обеспечивают необходимую точность перемещения подвижных узлов станка и хорошую виброустойчивость. Фартук Фартук (рис.1.4) прикреплен к нижней каретке, и в нем находятся механизмы для преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта. Поперечна подача резца производиться перемещением поперечной каретки суппорта. Для более точного продольного перемещения суппорта пользуются ходовым винтом 2, с которым связана гайка, установленная в фартуке суппорта. При нарезании резьбы обе половины гайки сближаются рукояткой 6. Они обхватывают винт 2, при вращении которого фартук, а вместе с ним и суппорт получают продольное перемещение. Ходовой винт и рейку используют только при нарезании резьбы. При других токарных работах продольная подача осуществляется с помощью жестко скрепленной со станиной зубчатой рейки и катящегося по ней зубчатого колеса 4. Реечное колесо вращается либо вручную, либо от ходового вала 10. В длинную шпоночную канавку 11 вала входит шпонка сидящего на нем червяка 17. Вращаясь, червяк приводит в движение червячное колесо 16. Для включения механической продольной подачи нужно рукояткой 19 с помощью муфты соединить червячное колесо с колесом 18. Последнее сообщает вращение сцепленному с ним колесу 2, а вместе с ним будет вращаться реечное колесо 4. Это колесо катится по неподвижной рейке 1, приводя в движение фартук и суппорт. Рядом с червяком 17 на ходовом валу находится коническое зубчатое колесо 15, шпонка которого также скользит в длинной шпоночной канавке ходового вала. Вращаясь вместе с валом, колесо 15 приводит во вращение коническое колесо 14 и колеса 12, 13 и 16. Посредством кнопки 5 колесо 8 можно сцепить с колесом 6. Вместе с колесом 6 приходит во вращение винт 7, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 8 через колесо 9 выводят из зацепления с колесом 6, пользуясь кнопкой 5. Ручная поперечная подача производится рукояткой 3, а ручная продольная рукояткой 21 через 2,4,20 и рейку 1. Для предотвращения возможности одновременного включения ходового винта и ходового вала в станке имеется блокировочный механизм.

Рис. 1.4. Устройство фартука

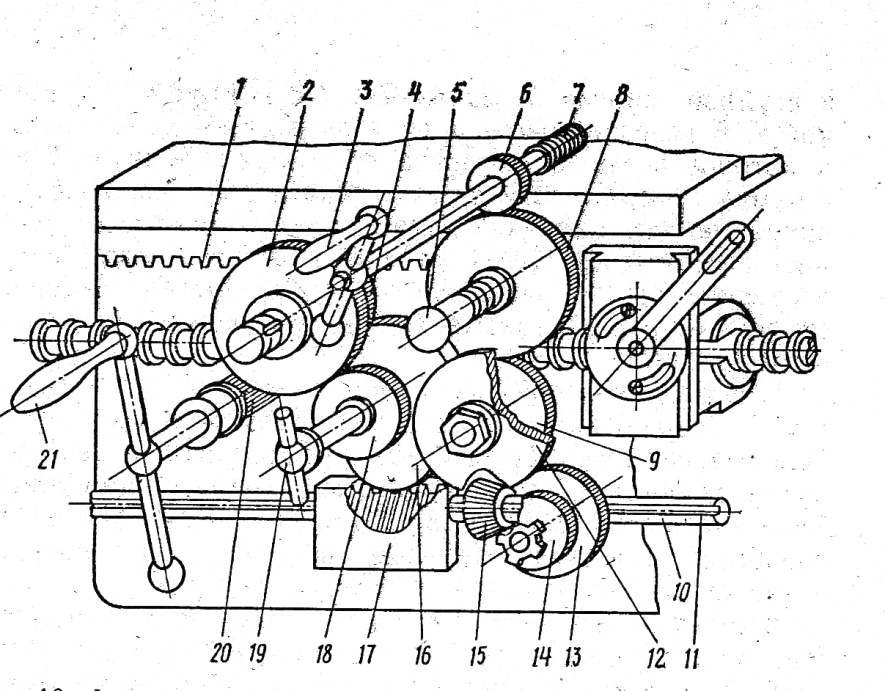

Коробка подач Назначение коробки подач - изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (рис.1.5) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом − рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево − входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

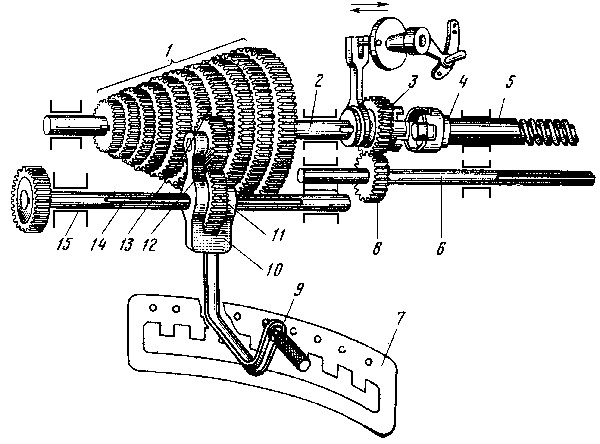

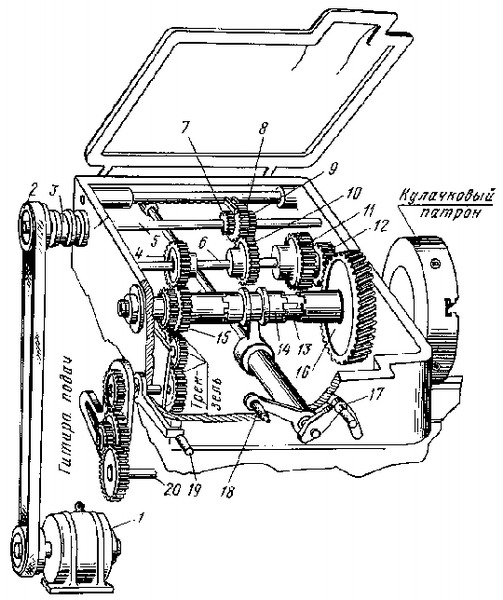

Рис. 1.5.Устройтсво коробки подач Коробка скоростей Коробка скоростей и шпиндель приводящие во вращение обрабатываемую деталь находятся в передней бабке. На рис 1.6 показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Рис. 1.6. Устройство коробки скоростей

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

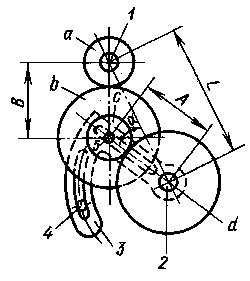

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта. Привод этого механизма осуществляется от коробки скоростей через трензель (рис. 1.7), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

Рис. 1.7. Схема трензеля

Рис. 1.8 Схема двухпарной гитары С помощью гитары (рис. 1.8) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

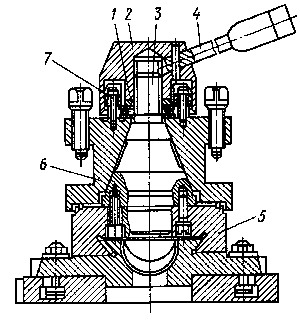

Резцедержатель Устройство резцедержателя показано на рис 1.9. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно-связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение.

Рис.1.9 Устройство резцедержатель

|

||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 102; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.151.214 (0.015 с.) |