Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Крановое оборудование укладочного крана УК 25/28СП

Основой кранового оборудования крана УК25/28СП является стрела 3 (рис. 5.32). Она представляет собой телескопическую конструкцию, выдвижение и втягивание которой осуществляется гидроцилиндром. На стреле установлены грузовое оборудование 1 и механизм поворота стрелы 2, стрела грузовая в сборе 3, балка передняя 4, балка задняя 5, башмаки в сборе 6, скользуны верхние 7, скользуны нижние 8, 9.

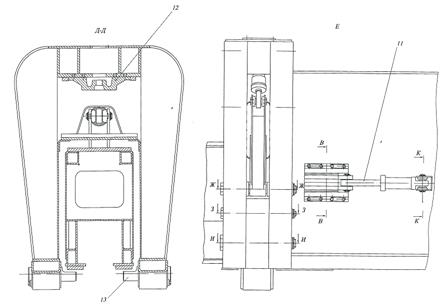

рис. 5.32. Установка стрелы: 1 – оборудование грузовое; 2 – механизм поворота стрелы; 3 – стрела грузовая в сборе; 4 – балка передняя; 5 – балка задняя; 6 – башмак в сборе; 7 – скользун верхний; 8, 9 – скользун нижний Нижние скользуны 8, 9 и верхние скользуны 7 съемные и устанавливаются на опорную секцию с помощью болтов. Это необходимо не только для установки поперечных балок, но и для замены вкладышей скользунов, изготовленных из бронзы. Скользуны предназначены для обеспечения поворота стрелы крана при работе. В скользунах предусмотрены пресс-масленки для смазки бронзовых вкладышей. Опорная секция стрелы опирается на поперечные балки 4, 5, которые в свою очередь крепятся болтами к башмакам 6 с установленными в них шарнирными подшипниковыми узлами. Башмак (рис. 5.33) предназначены для соединения поперечных балок с опорными поворотными стойками порталов. Основой конструкции башмака является установленный на кронштейне 1 стакан 5, к которому болтами крепится крышка 4. В стакане установлен сферический подшипник 6 и кольцо 3, зафиксированные крышкой 2. Такое крепление обеспечивает не только поворот портальных стоек, но и компенсирует возникающий при работе перекос опорных балок.

рис. 5.33. Башмак стрелы: 1 – кронштейн; 2, 4 – крышка; 3 – кольцо; 5 – стакан; 6 –подшипник Грузовое оборудование (рис. 5.34) размещается на стреле укладочного крана и состоит из двух зеркальных, одна относительно другой, грузовых лебедок 9, 10, одной тяговой лебедки 8, двух грузовых тележек 1, трособлочной системы, включающей в себя блоки обводные 5, 6, канаты грузовые 12, 13, канаты тяговые 14, 15, блоки ограничителя грузоподъемности 5, ограничителей хода грузовых тележек оборудованных конечными выключателями 7, натяжного устройства 11 и грузозахватной траверсы 2.

рис. 5.34. Грузовое оборудование: 1 – тележка грузовая; 2 – траверса; 3 – ограничитель грузоподъемности; 4 – стяжка; 5, 6 – блоки обводные; 7 – выключатель конечный; 8 – лебедка тяговая; 9, 10 – лебедка грузовая; 11 – устройство натяжное; 12, 13 – канат грузовой; 14, 15 – канат тяговый; 16 – блок

Кинематические схемы грузовых и тяговых лебедок и схемы запасовки грузовых и тяговых канатов приведены соответственно на рис. 5.35, 5.36. На кране имеются две грузовые лебедки, одинаковые по конструкции. Барабан 6 (рис. 5.35) лебедки приводится в действие электродвигателем 1, которые передает вращение через муфту 2 с тормозом 3, редуктор 4 и соединительную муфту 5. Грузовой канат 9 через обводные блоки 8 на концах стрелы подходит к грузовой тележке, где образует с ее блоками четырехкратный полиспаст. Второй конец грузового каната закрепляется к кронштейну ограничителя 7 грузоподъемности.

рис. 5.35. Кинематическая схема грузовой лебедки и схема запасовки грузовых канатов: 1 – электродвигатель; 2, 5 – муфта; 3 – тормоз; 4 – редуктор; 6 – барабан; 7 – ограничитель грузоподъемности; 8 – блок; 9 – канат грузовой

рис. 5.36. Кинематическая схема тяговой лебедки и схема запасовки тяговых канатов: 1 – электродвигатель; 2, 5 – муфта; 3 – тормоз; 4 – редуктор; 6 – барабан; 7 – тележка грузовая; 8 – устройство натяжное; 9, 11 – блок; 10 – канат тяговый; 12 – стяжка Тяговая лебедка приводится в действие электродвигателем 1 (рис. 5.36), который соединяется с редуктором 4 посредством муфты 2 с тормозом 3. С выходным валом редуктора муфтами 5 соединяются два барабана 6. Навивка каната на барабаны противоположна, т. е. при вращении барабана один канат сматывается с барабана, а другой – наматывается на него. Один канат 10 крепится к кронштейну грузовой тележки через 8 блоки натяжного устройства, поддерживающие блоки 9 и блок 11 на конце стрелы. Крепление второго конца канат произведено только через блоки на конце стрелы.

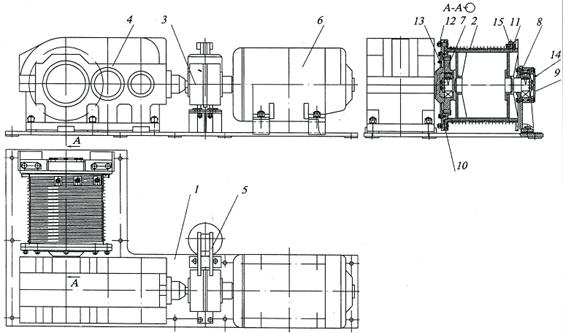

рис. 5.37. Лебедка грузовая крана УК-25/28СП: 1 – рама; 2 – барабан; 3 – муфта втулочно-пальцевая; 4 – редуктор; 5 – тормоз; 6 – электродвигатель; 7 – муфта зубчатая; 8, 9, 10 – крышка; 11 – зажим; 12 – болт; 13, 14 – масленка; 15 – шпилька Лебедка грузовая (рис. 5.37) предназначена для подъема и опускания груза. Она состоит из электродвигателя 6, коническо- цилиндрического трехступенчатого редуктора 4, барабана 2, колодочного тормоза с электрогидравлическим толкателем 5, муфты зубчатой 7, муфты втулочно-пальцевой 3, рамы 1.

Грузовые лебедки крепятся болтами и шпильками к гнутым швеллерам нижнего пояса по бокам нерабочего конца опорной секции стрелы крана. Ведущий вал редуктора 4 получает вращение от вала электродвигателя 6 через втулочно-пальцевую муфту 3. Одна из ее полумуфт представляет собой тормозной барабан. На грузовой лебедке установлен тормоз 5 с электрогидравлическим толкателем колодочного типа с двухсторонним нажатием колодок на тормозной барабан. Барабан 2 соединен с редуктором 4 через зубчатую муфту 7. Одна из полумуфт поставляется вместе с редуктором, а ответная полумуфта устанавливается на центровочный поясок барабана и крепится к нему шестью призонными болтами 12. Так как грузовые лебедки имеют зеркальное отображение одна относительно другой, то редукторы имею разные варианты сборки. Канаты 9 (рис. 5.36) имеют одностороннюю намотку на барабаны грузовых лебедок, т.е. канаты при правом вращении (если смотреть со стороны редуктора) наматываются на барабаны, при этом траверса поднимается, а при левом вращении канаты разматываются с барабанов – траверса опускается. При этом канаты должны выходить с барабанов на обводные блоки снизу. Грузовые канаты закреплены на барабанах зажимами 11 и шпильками 15 (рис. 5.37). Тяговая лебедка (рис. 5.38) предназначена для передвижения двух грузовых тележек вдоль стрелы крана. Она состоит из электродвигателя 6, коническо-цилиндрического трехступенчатого редуктора 4, двух барабанов 2, колодочного тормоза с электрогидравлическим толкателем 5, двух зубчатых муфт 7, муфты втулочно-пальцевой 3, рамы 1.

рис. 5.38. Лебедка тяговая: 1 – рама; 2 – барабан; 3 – муфта втулочно-пальцевая; 4 – редуктор; 5 – тормоз; 6 – электродвигатель; 7 – муфта зубчатая; 8, 9, 10 – крышка; 11 – зажим; 12 – болт; 13, 14 – масленка; 15 – шпилька Тяговая лебедка крепится болтами и шпильками к верхнему листу опорной секции нерабочего конца стрелы крана. Ведущий вал редуктора 4 получает вращение от вала электродвигателя 6 через втулочно-пальцевую муфту 3. Одна из ее полумуфт также как на грузовой лебедке предоставляет собой тормозной барабан. На тяговой лебедке установлен такой же, как на грузовой лебедке тормоз с электрогидравлическим толкателем 5 колодочного типа с двухсторонним нажатием колодок на тормозной барабан. Редуктор тяговой лебедки имеет два цилиндрических выходных вала, на которые через зубчатые муфты 7 насаживаются два барабана 2, имеющие одинаковый диаметр. Канат с одного барабана выходит на обводные блоки снизу, а с другого – сверху. При этом при любом направлении вращения вала электродвигателя с одного барабана канат сматывается, а на другой наматывается, перемещая при этом грузовые тележки по выдвижной секции стрелы крана в правую или левую стороны. Таким образом, образуется замкнутая система запасовки тяговых канатов. Канаты 10 (рис. 5.36) имеют одностороннюю намотку на барабаны тяговой лебедки. Тяговые канаты закреплены на барабанах зажимами 11 и шпильками 15 (рис. 5.38). Натяжное устройство. В случае ослабления тяговых канатов для их натяжения предусмотрено натяжное устройство, которое установлено на опорной секции стрелы крана перед тяговой лебедкой на собственных кронштейнах (рис. 5.39).

рис. 5.39. Устройство натяжное: 1 – механизм оттягивания; 2 – блок; 3, 4, 5 – ролик Устройство состоит из двух механизмов оттягивания 1, каждый из которых независимо друг от друга натягивает один из тяговых канатов. Канаты попадают на блоки механизмов оттягивания через систему блоков 2 и роликов 3, 4, 5.

рис. 5.40. Механизм оттягивания: 1 – гайка; 2 – винт; 3 – направляющая; 4, 5 – опора; 6 – рама; 7 – редуктор; 8 – маховичок; 9 – блок Механизм оттягивания (рис. 5.40) состоит из блока 9, установленного на гайку 1, которая перемещается по винту 2 и направляющей 3. Направляющая и винт устанавливаются в опоры 4, 5, которые в свою очередь крепятся болтами к раме 6. Перемещение гайки по винту с трапецеидальной резьбой осуществляется вручную вращением маховичка 8, насаженного на входной вал редуктора 7. Грузовые тележки. По направляющим выдвижной секции стрелы укладочного крана перемещаются две грузовые тележки, предназначенные для перемещения поднятого блока стрелочного перевода вдоль крана в процессе укладки или разборки стрелочного перевода. Тележка грузовая (рис. 5.41) состоит из двух стенок 1 и 2, восьми блоков 5 грузового полиспаста, опорных катков 4 для передвижения грузовой тележки, установленных на балансирах 3, и направляющих роликов 8. Для смазки блоков в них установлены пресс-масленки 15, 21. Для ограничения хода траверсы вверх на грузовых тележках предусмотрен упор 6.

рис. 5.41. Грузовая тележка: 1, 2 – стенка; 3 – балансир; 4 – каток; 5 – блок; 6, 7 – упор; 8 – ролик; 9, 17 – подшипник; 10, 18, 22 – ось; 11, 12, 19, 20 – кольцо; 13, 14, 16 – крышки; 15, 21 – масленки; 23 – болт; 24 – втулка Упоры (лыжи) 7 при подходе тележек к крайнему положению на стреле приводят в действие ограничители перемещения тележек. Опорные катки установлены на балансирах на осях 18 на подшипниках 17 полости которых закрыты крышками 16. Сбегание подшипников предотвращается кольцами 19 и 20. Балансиры попарно соединяются друг с другом осями 22. Блоки полиспастов 5 опираются на оси 10 через подшипники 9. Полости подшипников закрыты крышками 13 и 14. Смещение подшипников предотвращается кольцами 11 и 12. Стенки 1 и 2 соединяются друг с другом болтами 23 с распорными втулками 24. Грузовые тележки между собой соединяются стяжкой 4 (рис. 5.36), что определяет расстояние между тележками равным 7 м.

Ограничитель грузоподъемности. На опорной секции крана на специальный кронштейн установлен ограничитель грузоподъемности, который предохраняет кран от перегрузок путем отключения электродвигателей грузовых лебедок. Ограничитель аналогичен по конструкции ограничителю грузоподъемности крана УК-25/9-18. Ограничение хода тележек. Для ограничения хода грузовых тележек на выдвижной секции стрелы крана установлены концевые упоры и конечные выключатели ограничения хода (рис. 5.42).

рис. 5.42. Ограничение хода грузовых тележек: 1 – кронштейн; 2 – накладка; 3 – выключатель; 4 – ролик; 5 – лыжа При подходе грузовой тележки к крайнему положению тележка своей лыжей 5 поворачивает через ролик 4 рычаг конечного выключателя 3, контакты выключателя, размыкаясь, разрывают цепь электродвигателя тяговой лебедки и тормоза. Грузовые тележки останавливаются. При проскальзывании тормоза тяговой лебедки возможно дальнейшее продвижение грузовых тележек, что ограничивается концевым упором, имеющим резиновый амортизатор. Для направления грузовых 12, 13 (см. рис. 5.34)и тяговых 14, 15 канатов, а также для обеспечения их запасовки на укладочном кране установлены обводные блоки 5, 6. Обводные блоки установлены на концах выдвижной секции стрелы крана на специальные кронштейны, которые крепятся к секции болтами. Кронштейны имеют обоймы, в которых на шариковых подшипниках, насаженных на оси, вращаются блоки. К обоймам кронштейнов крепятся болтами специальные скобы, предохраняющие канаты от спадания с блоков. Для смазки блоков в них установлены пресс-масленки. Траверса. Для захвата блоков стрелочных переводов массой до 30 тонн на кране применена восьмизахватная траверса. Захваты устанавливаются на поперечных балках 2 (рис. 5.50). Расстояние между крайними балками 11,5 м, а между внутренними – длиной 9 м. Траверса представляет собой сварную металлоконструкцию из листового проката 1, на концах которой вварены четыре поперечные балки 2, по две с каждой стороны, с перемещающимися по рейке 11 грузозахватными устройствами 3. На траверсе под каждой парой блоков 4 установлена предохранительная скоба 5 и ролик 10 для исключения выпадения грузового каната и упор 13 для ограничения подъема траверсы. Смазка блоков на траверсе так же как на грузовых тележках осуществляется через пресс-масленки.

рис. 5.43. Траверса: 1 – металлоконструкция траверсы; 2 – балка; 3 – грузозахватное устройство; 4 – блок; 5 – скоба; 6 – ось; 7 – ригель; 8 – втулка; 9 – крюк; 10 – ролик; 11 – рейка; 12 – серьга; 13 – упор; 14 – строп Для вспомогательных разгрузочно-погрузочных работ на траверсе установлены специальные крюки 9 и серьги 12. Грузозахватное устройство представляет собой механизм (рис. 5.44), состоящий из крюка 1, ручки 2, оси 3, пружины 4, фиксатора 5, скользуна 6. Ручка 2, соединенная с фиксатором через палец, проворачивается вместе с ним, благодаря шпонкам, установленным на ручке и фиксаторе, до упора фиксатора со скользуном 6. Ручка при повороте вверх имеет свободный ход на угол около 60°, после чего зуб выходит из зацепления с рейкой, а пружина 4 возвращает ручку в фиксированное положение. Зуб фиксатора при этом попадает между зубьями рейки и препятствует перемещению всего грузозахватного устройства вдоль поперечной балки траверсы.

рис. 5.44. Грузозахватное устройство: 1 – крюк; 2 – ручка; 3 – ось; 4 – пружина; 5 – фиксатор; 6 – скользун Перемещение грузозахватного устройства производится вручную. Стрела грузовая в сборе (рис. 5.45) состоит из секции опорной 1, секции выдвижной 2, гидроцилиндров 3, 4, 11 опор нижних 5, опор верхних 6, 9, роликов 8, амортизаторов 10, пятника 12. Стрела крана является телескопической и может находиться: – в транспортном положении, при этом шток гидроцилиндра выдвижения втянут; – в рабочем положении, при этом шток гидроцилиндра выдвижения выдвинут. Секция выдвижная 2 опирается в четырех точках на опоры нижние 5 секции опорной 1 и имеет возможность перемещаться в продольном направлении по направляющим нижних опор 5 при выдвижении или втягивании штока гидроцилиндра 3.

рис. 5.45. Стрела грузовая в сборе: 1 – секция опорная; 2 – секция выдвижная; 3 – гидроцилиндр в сборе; 4, 11 – гидроцилиндр; 5 – опора нижняя; 6, 9 – опора верхняя; 7 – кронштейн; 8 – ролик; 10 – амортизатор; 12 – пятник; 13 – палец; 14, 15, 16, 17, 18, 19 – ось Опоры нижние 5 устанавливаются на опорную секцию с помощью осей 15, 16. На стреле также предусмотрены страховочные опорные пальцы 13, способные удержать выдвижную секцию, в случае разрушения опор нижних. От вертикальных перемещений выдвижную секцию в транспортном и рабочем положениях удерживают с помощью верхних опор 6, 9 установленные на кронштейны 7 четыре гидроцилиндра 4. От горизонтальных поперечных перемещений выдвижную секцию в рабочем положении удерживают четыре гидроцилиндра 11, на штоках которых установлены специальные клинья, прижимающие амортизаторы 10 к боковинам выдвижной секции. К боковинам опорной секции крепятся болтами четыре ролика 8, удерживающие выдвижную секцию при выдвижении от перекосов при поперечных смещениях. Секция опорная (рис. 5.46) представляет собой сварную листовую металлоконструкцию переменного П-образного сечения, состоящую из двух боковин 7 с вырезанными окнами с вваренными в них обечайками. Боковины связаны между собой через гнутые уголки стойками 1, 2, 4, 6, 8, 9 и полустойками 3, 5, а также диафрагмами 10, 12. Кроме этого к стойкам приварены два мощных кронштейна 15, 16, образующих свободное место для установки поперечных балок. На передний кронштейн 15 болтами крепится пятник 11 для поворота стрелы. На заднем кронштейне 16 вварены втулки для установки гидроцилиндров поворота стрелы.

рис. 5.46. Секция опорная: 1, 2, 4, 6, 8, 9 – стойка; 3, 5 – полустойка; 7 – боковина; 10, 12 – диафрагма; 11 – пятник; 13, 15 – кронштейн лебедки; 15, 16 – кронштейн На конце секции опорной приварены кронштейны 13, 14 для установки тяговой лебедки. К нижнему поясу секции приварены кронштейны для установки площадок обслуживания укладочного крана. Секция выдвижная (рис. 5.47) представляет собой сварную листовую металлоконструкцию, состоящую из балки главной 1, двух листов боковых 6, связанных между собой и с балкой главной 1 диафрагмами 2, 5, а с листами верхними 4 – через коробки из гнутых уголков 8.

рис. 5.47. Секция выдвижная: 1 – балка главная; 2, 5 – диафрагма; 3 – обечайка; 4 – лист верхний; 6 – лист боковой; 7 – кронштейн; 8 – уголок В листах боковых 6 прорезаны окна, в которые вварены обечайки 3. Для гидроцилиндра выдвижения на верхний лист секции выдвижной приварен кронштейн 7. Амортизатор (рис. 5.48) состоит из клина 8, направляющей 1, корпуса 2, пружины 3, упора 5, пластин 6, шайб 7 и оси 4. При выдвижении штока цилиндра клин 8, перемещаясь в корпусе 2 и сжимая пружину 3, передвигает корпус до зажима упором 5 секции выдвижной, при этом упор 5 через пластину 6 и шайбу 7 зажимает секцию выдвижную. При втягивании штока гидроцилиндра клин 8 перемещается в обратную сторону. Пружина 3, разжимаясь, перемещает корпус 2 вслед за клином, освобождая при этом секцию выдвижную от зажима упором 5.

рис. 5.48. Амортизатор: 1 – направляющая; 2 – корпус; 3 – пружина; 4 – ось; 5 – упор; 6 – пластина; 7 – шайба; 8 – клин Механизм поворота стрелы. Для обеспечения укладки блоков стрелочных переводов на кране установлен механизм поворота стрелы (рис. 5.49), который обеспечивает поворот стрелы на 3° в каждую сторону. Поворот осуществляется вокруг пятника с помощью двух гидроцилиндров поворота 1 путем смещения конца стационарной секции по дальней от грузовой консоли балке. Пятник находится на балке, ближайшей к грузовой консоли. Цапфа гидроцилиндра устанавливается опоре 3, которая крепится к стационарной секции и проворачивается в ней. Проушина 5 крепится на штоке гидроцилиндра осью 4 к проушине поперечной балки. Для обеспечения постоянной скорости поворота стрелы при работе крана с боковым креном применяется клапан обратный управляемый 2, который не только выполняет роль гидрозамка, но также предохраняет гидроцилиндр от саморазгона.

рис. 5.49. Механизм поворота стрелы: 1 – гидроцилиндр поворота стрелы; 2 – клапан обратный управляемый; 3 – опора; 4 – ось; 5 – проушина; 6 – подпятник; 7, 10 – гидроцилиндр; 8 – упор; 9, 12 – опора; 11 – кронштейн; 13 – проушина; 14 – валик; 15 – ось; 16 – стопор; 17 – корпус Механизм поперечного смещения стрелы (рис. 5.49) установлен на передней опорной балке и состоит из подвижного подпятника 6, двух тяговых гидроцилиндров 7, двух стопоров 16, каждый из которых закреплен в отдельном корпусе на оси 14, 15, двух гидроцилиндров привода стопоров 10. Поперечное смещение стрелы необходимо производить при укладке закрестовинного блока.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 3334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.114.125 (0.065 с.) |