Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Крановое оборудование укладочного крана УК 25/9-18

Крановое оборудование крана УК 25/9-18 состоит из металлоконструкций и грузоподъемного оборудования. Технические характеристики кранового оборудования укладочного крана УК 25/9-18 приведены в табл. 5.3 Таблица 5.3

Металлоконструкция укладочного крана (рис. 5.14) состоит из четырех портальных стоек с каретками 6, ограждения 5 и консольных балок для передвижения фермы 4. Ферма крана выполнена сварной, треугольного сечения. Вдоль фермы проходит главная балка, состоящая из верхнего 27 и нижнего 26 поясов, связанных между собой стойками и раскосами. В нижнем поясе 26 по всей его длине перемещаются грузовые тележки, путь катания которых выполнен из листового проката. На ферме расположены две пары средних откидных балок 9, две пары крайних откидных балок 10 и две пары неподвижных балок 8. К балкам приварены специальные обоймы, посредством которых ферма опирается и крепится к головкам кареток портальных стоек. Ферма крана может находится: – в транспортном (симметричном) положении; при этом ферма опирается на головки кареток 1 (рис. 5.15) обоймами средних откидных балок 9 (рис. 5.14); – в рабочем (выдвинутом влево или вправо) положении; при этом ферма опирается на головки кареток одной парой крайних откидных балок и одной парой неподвижных балок.

рис. 5.14. Металлоконструкция крана УК-25/9-18: 1 – лестница; 2 – ферма; 3 – сяжка; 4 – устройство для передвижения фермы; 5 – ограждение; 6 – стойка с кареткой; 7 – настил; 8 – неподвижная балка; 9 – средняя откидная балка; 10 – крайняя откидная балка; 11 – валик; 12 – рукоятка; 13 – ушко; 14 – стяжка; 15 – уголок; 16, 20, 27 – винт; 17, 23 – болт; 18 – направляющая; 19 – масленка; 21 – конус; 22 – верхний пояс фермы; 24 – планка стопорная; 25 – шайба; 26 – нижний пояс фермы; 28 – пояс; 29 – ось

В транспортном и рабочем положениях откидные балки, которыми ферма не опирается, должны быть приведены в транспортное положение. Для этого необходимо выдвинуть валик 11 (рис. 5.14), поднять откидные балки в транспортное положение, показанное на сечении А-А, и соединить их между собой стяжкой 14. После этого валик 11 должен быть вдвинут и закреплен от перемещения, для чего его рукоятку 12 вложить в паз уголка 15. Вдоль нижнего пояса фермы на уровне его расположены настилы 7, предназначенные для удобства обслуживания грузоподъемного оборудования крана, и пояс 28, образующий направляющие для передвижения фермы. К стойкам при помощи болтов крепится ограждение, предназначенное для обеспечения безопасности при укладке или разборке пути. На раме платформы ограждение закреплено при помощи кронштейнов. Ограждение устанавливается с двух сторон. Представляет собой решетку, сваренную из швеллеров и уголков. Для удобства и безопасности работы стропальщиков, зацепляющих звенья, на ограждении крана устанавливаются откидные площадки. Портальные стойки (рис. 5.15) – сварные, выполнены из листового проката и состоят из двух боковин 15, соединенных между собой внутренней стенкой и нижней опорной балкой 8. Каждая боковина стойки при помощи шести болтов 5 крепится на раме платформы с помощью кронштейнов 6. Внутри стойки расположена каретка 2, которая поднимается и опускается по направляющим под действие трех гидроцилиндров 9, которые своей нижней частью опираются на балку 8. Боковины стоек 15 имеют направляющие 11, в которых просверлены отверстия для установки разгрузочных фиксаторов – верхнего 4 и нижнего 7, закрепляющих каретку в соответственно поднятом и опущенном положениях. На стойках установлены ограничительные упоры 3, ограничивающие подъем каретки. Сверху на стойках приварены специальные штыри 16, на которые устанавливается консольная балка для передвижения фермы. С помощью приваренных на боковинах стоек скоб 14 и стяжек 3 (рис. 5.14) ферма крепиться от продольного перемещения в транспортном положении крана.

рис. 5.15. Стойка с кареткой: 1 – головка каретки; 2 – каретка; 3 – ограничитель подъема каретки; 4 – фиксатор верхний; 5 – болт; 6 – кронштейн; 7 – фиксатор нижний; 8 – балка опорная; 9 – цилиндр; 10 – ползун каретки; 11 – направляющая; 12 – рукоятка; 13 – храповик; 14 – скоба; 15 – боковина стойки; 16 – штырь

С наружной стороны стойки имеются щитки, запирающиеся запорами и служащие для обеспечения доступа к кареткам стоек. Каретка 2 (рис. 5.15) выполнена сварной из листового проката. которую входит собачка храповика 13, закрепленного на стойке. Храповик устанавливается для предотвращения самопроизвольного опускания фермы при разрыве напорного трубопровода гидроцилиндров подъема. Поэтому при подъеме фермы необходимо снять со штыря рукоятку и отпустить ее. В этом случае собачка храповика войдет в зацепление с рейкой каретки. При опускании каретки необходимо вывести собачку из зацепления с рейкой, натянув рукоятку 12 и зафиксировав ее на штыре. На обеих боковых сторонах каретки установлены на цапфах по два ползуна 10, обеспечивающих направление каретки при ее перемещении. Внутри каретки вварены три проушины, к которым шарнирно присоединены гидроцилиндры подъема и опускания фермы. Снизу в каретке имеются резьбовые отверстия для крепления к ней разгружающих фиксаторов. Вверху на каретке шарнирно установлена головка 1, на которую опирается и крепиться ферма неподвижными или откидными балками. Головка имеет паз, в который входит конус 21 (рис. 5.14) запирающего устройства фермы крана. На наружной поверхности всех четырех кареток со стороны, обращенной внутрь крана, нанесены белой краской деления с отметками уровня подъема каретки. Максимально допустимый подъем каретки 1540 мм. Фиксаторы 4, 7 (рис. 5.15) предназначены для закрепления кареток в требуемом положении. Верхние фиксаторы 4 имеют по два штыря, которыми фиксатор вставляется в отверстия направляющих стоек, и два болта, одним из которых фиксатор крепится к направляющей, а другим – к нижнему торцу каретки. Верхние фиксаторы – съемные и устанавливаются после подъема фермы на необходимую высоту. При опускании фермы эти фиксаторы снимаются. Нижние фиксаторы имеют по одному штырю и по два болта. Одним болтом фиксатор крепится к направляющей, а другим – также к нижнему торцу каретки, когда каретка находится полностью в опущенном положении. Нижний фиксатор установлен постоянно. Необходимо помнить, что при подъеме фермы в рабочее положение следует обязательно отвернуть болты, крепящие фиксаторы к каретке – в противном случае это приведет к поломке фиксатора. Устройство для передвижения фермы (рис. 5.16) представляет собой четыре консольные балки, постоянно установленные на портальных стойках и закрепленные к кареткам.

рис. 5.16. Устройство для передвижения фермы: 1 – консоль; 2 – ось балансира; 3 – кронштейн; 4 – фиксатор; 5 – подушка опорная; 6 – растяжка; 7, 9 – шайба; 8 – винт; 10 – поршень; 11 – масленка; 12 – ось; 13 – ролик; 14 – втулка; 15 – оседержатель На каждой консольной балке имеется балансир с двумя роликами. При подъеме фермы консольные балки поднимаются вместе с каретками, не мешая при этом проходу пакета звеньев. Основой консольной балки является консоль 1 на которой установлены ось 2 балансира, кронштейн 3 и фиксатор 4. Ось крепится на консоли оседержателем 15. На оси 12 консоли на втулке 14 установлен ролик 13. Для смазки втулки предусмотрена масленка 11. В рабочем положении ферма опирается продольными балками на опорные подушки 5 и стопориться фиксатором 4. Фиксатор состоит из поршня 10 с установленными на нем шайбами 7 и 9 и крепиться винтом 8. Для перемещения фермы она приподнимается гидроцилиндрами портальных стоек, отпускаются фиксаторы 4, откидываются на шарнире опорные подушки и ферма опускается на ролики 13. После этого ферма отсоединяется от головок кареток и передвигается тяговой лебедкой.

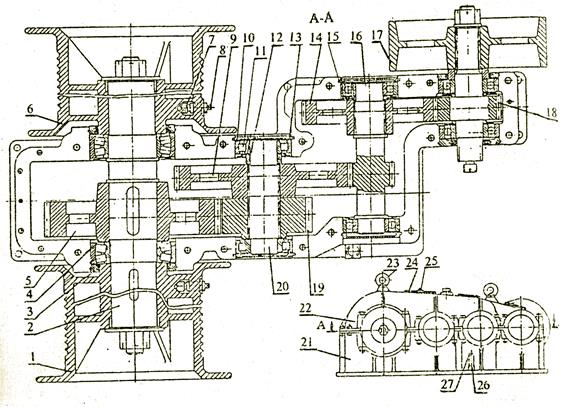

Грузоподъемное оборудование размещается на ферме укладочного крана и состоит из грузовой и тяговой лебедок, двух грузовых тележек, трособлочного оборудования, ограничителя грузоподъемности, ограничителя хода грузовых тележек, канатных поддержек и грузозахватной траверсы. Лебедка грузовая (рис. 5.17) предназначена для подъема и опускания груза. Она приводится в действие электродвигателем 5, вал ротора которого с помощью муфты 4 соединяется со входным валом трехступенчатого редуктора 3. На свободном хвостовике вала редуктора установлен шкив колодочного тормоза 2. Грузовая лебедка установлена в средней части фермы крана на сварной раме 1 и закреплена болтами. Редуктор грузовой лебедки (рис. 5.18). Корпус редуктора состоит из двух частей: верхней 22 и нижней 21. На верхнем корпусе имеются смотровые люки, закрываемые крышками 24, и пробка 25 для заливки масла в редуктор. В нижнем корпусе имеется указатель 27 уровня масла и пробка 26 для слива масла из редуктора.

рис. 5.17. Лебедка грузовая: 1 – рама; 2 – тормоз; 3 – редуктор; 4 – муфта; 5 – электродвигатель

рис. 5.18. Редуктор грузовой лебедки: 1 – барабан (диаметр 328 мм); 2, 20 – вал; 3, 10 – крышка; 4 – кольцо маслозащитное; 5, 9, 14, 19 – шестерня; 6 – барабан (диаметр 362 мм); 7 – зажим; 8 – болт специальный; 11 – роликовый подшипник; 12 – кольцо; 13 – прокладка; 15 – шариковый подшипник; 16, 18 – вал-шестерня; 17 – барабан тормозной; 21 – корпус нижний; 22 – корпус верхний; 23 – рым-болт; 24 – крышка люка; 25 – пробка заливная; 26 – пробка сливная; 27 – указатель уровня масла В корпусе редуктора на валах 2, 20 и валах-шестернях 16, 18 установлены цилиндрические шестерни 5, 9, 14, 19, передающих вращающий барабан от вала электродвигателя на барабаны 1 и 6. Ведущей вал-шестерня 18 получает вращение от вала электродвигателя через зубчатую муфту. На противоположном конце вала насажен тормозной барабан 17.

Грузовые канаты на барабанах закреплены зажимами 7 и специальным болтом 8. Канаты имеют одностороннюю навивку на барабаны грузовой лебедки, т. е. канаты при левом вращении (если смотреть со стороны электродвигателя) наматываются каждый на свой барабан, при этом траверса поднимается, а при правом вращении канаты разматываются с барабанов – траверса опускается. Барабаны грузовой лебедки имеют разный диаметр – 328 мм и 362 мм. Канат с большего барабана запасован на заднюю грузовую тележку, считая по направлению укладки, поэтому траверса с этой стороны опускается (поднимается) быстрее, чем другой конец траверсы. Благодаря этому задний конец звена опускается быстрее, что облегчает его стыковку с ранее уложенным звеном. В случае изменения направления укладки, когда ферма передвинута в противоположную сторону и прежняя передняя тележка стала задней, необходимо произвести перепасовку канатов. Зубчатая муфта 4 (рис. 5.17)предназначена для соединения вала электродвигателя со входным валом редуктора. Тормоз (рис. 5.19) колодочного типа с двухсторонним нажатием колодок на тормозной барабан предназначен для затормаживания грузовой лебедки при отключенном электродвигателе и растормаживания при его включении. Тормоз состоит из тормозного электромагнита 10 типа КМП-4, рычажной системы, двух тормозных колодок 8 и груза 14. Регулировка зазора между тормозным барабаном и колодками производится при помощи стяжной муфты 5 и регулировочных винтов 9. В отторможенном состоянии зазор между тормозным барабаном и колодками должен быть в пределах 0,7…1,0 мм.

рис. 5.19. Тормоз грузовой лебедки: 1 – тяга; 2, 3, 7 – рычаг; 4 – стяжка левая; 5 – муфта стяжная; 6 –стяжка правая; 8 – колодка тормозная; 9 –винт регулировочный; 10 – электромагнит тормозной типа КМП-4; 11 – опора; 12 –кронштейн; 13 – рычаг груза; 14 – груз; 15 – кронштейн правый; 16 – кронштейн левый Работа тормоза. При перемещении контроллера управления грузовой лебедки для включения лебедки одновременно с электродвигателем лебедки замыкается цепь питания электромагнита. Сердечник электромагнита втягивается внутрь катушки, поднимает груз и отпускает тормоз. При установке контроллера в нулевое положение электромагнит обесточивается, и груз тормоза собственным весом через систему рычагов производит нажатием колодок на тормозной барабан. Тяговая лебедка (рис. 5.20) предназначена для передвижения двух грузовых тележек вдоль фермы крана и передвижения фермы в рабочее или транспортное положение.

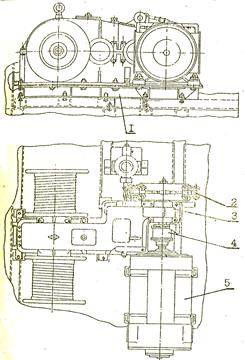

рис. 5.20. Тяговая лебедка: 1 – рама; 2 – редуктор; 3 – электродвигатель; 4 – муфта; 5 – колодочный тормоз Привод лебедки осуществляется электродвигателем 3, вал ротора которого при помощи соединительной зубчатой муфты 4, соединяется со входным валом трехступенчатого редуктора 2. На хвостовике входного вала установлен шкив электромагнитного колодочного тормоза 5. Оба барабана тяговой лебедки имеют одинаковые диаметры, а канаты наматываются на них в разные стороны, следовательно, при любом направлении вращения вала электродвигателя с одного барабана канат сматывается, а на другой наматывается, перемещая при этом грузовые тележки в правую или левую стороны. Таким образом, образуется замкнутая система запасовки тяговых канатов.

рис. 5.21. Редуктор тяговой лебедки: 1 – барабан натяжной; 2, 17 – крышка; 3 – шариковой подшипник; 4 – кольцо маслозащитное; 5, 10, 12, 15, 16 – шестерня; 6, 13, 18 – вал; 7 – болт специальный; 8 – зажим; 9 – барабан; 11 – барабан тормозной; 14 – вал-шестерня; 19 – корпус нижний; 20 – корпус верхний; 21 – крышка люка; 22 – пробка заливная; 23 – рым-болт; 24 – пробка сливная; 25 – указатель уровня масла Редуктор тяговой лебедки (рис. 5.21) – трехступенчатый, цилиндрический, с шестернями постоянного зацепления, предназначен для передачи вращающего момента с вала ротора электродвигателя на барабаны тяговой лебедки. Основой редуктора является разъемный корпус, состоящий из корпуса 20 верхнего и корпуса 19 нижнего, соединенных болтами. На верхнем корпусе имеются люк с крышкой 21 для осмотра зубчатых зацеплений, пробка 22 для залива масла в корпус редуктора и рым-болт 23 для выполнения с редуктором погрузочно-разгрузочных работ. На нижнем корпусе имеются указатель 25 уровня масла в редукторе и пробка 24 для слива масла. В разъеме корпусов на шариковых подшипниках 3 установлены валы 6, 13, 18 и вал-шестерня 14. На валах жестко закреплены шестерни 5, 10, 12, 15, 16. Полости подшипников валов закрыты крышками 2, 17 с маслозащитными кольцами 4. На хвостовике вала 13 закреплен тормозной барабан электромагнитного тормоза. На концах вала 6 закреплены барабан натяжной 1 и барабан 9. На барабанах с помощью специального болта 7 и зажима 8 закрепляется тяговый канат. Барабан натяжной 1 (рис. 5.22), имеет храповой механизм для каната. Храповое колесо 2 насажено на вал лебедки на шпонке. На ступицу храпового колеса с двух сторон установлены обоймы 3 соединенные при помощи болтов 6 со стопорными шайбами 7 и гайками 8, с корпусом барабана 1. В корпус барабана вставлены собачки 4, которые прижимаются пружинами 5 к зубьям храпового колеса. Храповой механизм запирает барабан лебедки на валу редуктора при вращении вала против часовой стрелки и позволяет барабану свободно вращаться на валу при вращении барабана по часовой стрелке для натяжения каната в случае его ослабления. Для прокручивания натяжного барабана вручную в его корпусе предусмотрены три проушины 9 с отверстиями для ломика.

рис. 5.22. Барабан натяжной: 1 – корпус; 2 – колесо храповое; 3 – обойма; 4 – собачка; 5 – пружина; 6 – болт; 7 – шайба стопорная; 8 – гайка; 9 – проушина

рис. 5.23. Тележка грузовая: 1 – лыжа направляющая; 2 – втулка; 3 – балансир; 4, 5 – стенка; 6 –ролик; 7 – болт; 8 – кронштейн; 9, 20, 25 – ось; 10, 24 – масленка: 11, 21 – шарикоподшипник; 12 – роликоподшипник; 13, 19 – крышка; 14 –блок; 15 – кольцо войлочное; 16, 18 – планка; 17, 22 – кольцо; 23 –каток На ферме укладочного крана размещаются две грузовые тележки, предназначенные для перемещения поднятого звена в процессе укладки или разборки пути. Грузовая тележка (рис. 5.23) состоит из двух стенок 4 и 5, шести блоков 14 для запасовки канатов, опорных катков 23 для передвижения тележки, установленных на балансирах 3, и направляющих роликов 6. Стенки соединяются друг с другом болтами 7 с распорными втулками 2. В нижней части стенок установлен кронштейн 8, который приводит в действие ограничитель высоты подъема траверсы. Блоки 14 установлены на осях 9 на роликовых подшипниках 12 полости которых закрыты крышками 13 с войлочными кольцами 15. Оси от проворота закрепляются стопорными планками 16, 18. Между подшипниками установлены дистанционные кольца 17. Для смазки подшипников предусмотрена пресс-масленка 10. Балансиры 3 установлены в стенках тележки на осях 25. Катки установлены на балансирах на осях 20 на шариковых подшипниках 21. Полости подшипников закрыты крышками 19. Между подшипниками установлены дистанционные кольца 22. Смазка подшипников производится через пресс-масленку 24. Установленная на грузовой тележке лыжа 1 служит для раскрытия канатных поддержек (рис. 5.24). Канатные поддержки установлены на нижнем поясе фермы и предназначены для поддержки грузовых канатов от их провисания. Каждая пара рычагов 4, 6 верхними концами подвешена к корпусу 1, а нижние концы рычагов выполнены в виде лап 7, 8 и находятся в постоянно сомкнутом состоянии под действием пружины 2, установленной в стакане 3. При подходе грузовой тележки к канатной поддержке лыжа 1 (рис. 5.23), установленная на раме тележки, нажимает на ролики 5 (рис. 5.24), раздвигая рычага. После прохода грузовой тележки рычаги запираются под воздействием пружин 2 канат ложится на лапы 7, 8.

рис. 5.24. Канатные поддержки: 1 – корпус; 2 – пружина; 3 – стакан; 4, 6 – рычаг; 5 – ролик; 7, 8 – лапа На ферме крана установлен ограничитель грузоподъемности, который предохраняет кран от перегрузок путем отключения электродвигателя грузовой лебедки. Ограничитель грузоподъемности (рис. 5.25) состоит из двух цилиндров 2, двух приводов 3 к конечным выключателям и двух конечных выключателей 9; внутри каждого цилиндра расположена пружина 8, опирающаяся одним торцом на шайбу 7, а другим на подвижную упорную шайбу 11, с которой связана при помощи пальца 12 зубчатая рейка 1 привода выключателя. Каждый цилиндр закрывается фланцем 14, который через упорную шайбу 11 обеспечивает затяжку пружины.

рис. 5.25. Ограничитель грузоподъемности: 1 – рейка; 2 – цилиндр; 3 – привод конечного выключателя; 4, 5 – кронштейн; 6 – тяга; 7, 11 – шайба упорная; 8 – пружина; 9 – выключатель конечный КУ-701; 10 – рычаг; 12 – палец; 13 – полусфера; 14 – фланец Упорные шайбы 11 с помощью полусефр 13, тяг 6 соединяются с кронштейнами 4, 5. Кронштейны 4 непосредственно соединяются с грузовыми канатами. Привод конечного выключателя состоит из корпуса, внутри которого находится вал-шестерня и зубчатая рейка. К зубчатой рейке 1 прикреплен палец 12, резьбовой конец которого соединен с упорной шайбой 11 ограничителя грузоподъемности. На свободный конец вала-шестерни надевается рычаг 10, воздействующий на концевой выключатель. Ограничитель грузоподъемности регулируется затяжкой пружины 8 и установкой рычага 10 так, чтобы при подъеме груза более номинального на 10% происходил разрыв электрической цепи в конечном выключателе. Работа ограничителя грузоподъемности заключается в следующем: – при подъеме груза, превышающего на 10% номинальный, пружина под действием усилия грузового каната сжимается и палец передвигает зубчатую рейку. Рейка, в свою очередь, поворачивает шестерню, на оси которой надет рычаг, последний воздействует на ролик рычага конечного выключателя, контакты которого размыкаются. Размыкание контактов выключателя приводит к отключению электродвигателя грузовой лебедки и включению тормоза. Лебедка останавливается. Ограничители передвижения грузовых тележек. Для ограничения хода грузовых тележек на ферме крана установлены концевые упоры и конечные выключатели ограничения хода. При подходе грузовой тележки к крайнему положению тележка своим полозом воздействует на рычаг конечного выключателя, контакты которого, размыкаясь, приводят к отключению электродвигателя тяговой лебедки и включает тормоз. Грузовые тележки останавливаются. При проскальзывании тормоза тяговой лебедки возможно дальнейшее продвижение грузовых тележек, что ограничивается концевым упором, имеющим резиновый амортизатор. Траверса. Для захвата рельсовых звеньев массой до 18 т и перевертывания нижнего звена пакета на кране применена четырехзахватная траверса длиной 12 м (рис. 5.26), представляющая собой балку 2 сварной конструкции из листовой стали, на концах которой установлены две поперечные полуавтоматические траверсы 1, 4 с клещевыми захватами (челюстями).

рис. 5.26. Траверса: 1, 4 – траверса полуавтоматическая; 2 – металлоконструкция траверсы; 3 – крюк; 5 – блок; 6 – ось; 7 – оседержатель; 8, 9 – амортизатор; 10 – приспособление для переворота звена при укладке В средней части балки установлены крюки 3 для навешивания съемных грузозахватных приспособлений. Также в средней части траверсы на осях 6 закрепленных оседержателями 7 установлены блоки 5 грузового полиспаста. В нижней части траверсы установлены амортизаторы 8, 9 предохраняющие траверсу от повреждений. На концах балки закреплены блоки 10 приспособления для переворота звена. Полуавтоматические траверсы обеспечивают полуавтоматический захват и освобождение головки рельса типа Р50, Р65 и Р75. Вручную производится отключение стопора, автоматически фиксирующего раскрытое положение рельсовых захватов и выключение замка, фиксирующего их закрытое положение при переносе звена. Ниже рассмотрено устройство и работа полуавтоматических траверс.

рис. 5.27. Траверса полуавтоматическая: 1 – челюсти; 2 – контргайка: 3 – рычаг; 4 – пружина; 5 – гайка регулировочная; 6 – серьга; 7, 8 – втулка; 9 – шайба-сигнализатор; 10 – стержень; 11, 12 – рукоятка; 13 – ось центральная; 14 – толкатель; 15 – штырь закладной; 16 – стопор: 17, 19 – рычаг; 18 – противовес; 20 – канатик; 21 – балка; 22 – винт; 23 – ось; 24 – скоба стопорная; 25 – тяга; I – положение рычага противовеса 18 при зафиксированном положении рукоятки 11 Несущая часть полуавтоматической траверсы – балка 21 является сварной конструкцией коробчатого сечения. Внутри балки (рис. 5.27) установлены две пары челюстей 1, два стопора 16 с противовесами 18 (фиксирующие раскрытое положение челюстей), рукоятка 11, предназначенная для ручного освобождения стопоров, рукоятка 12 с тягой 25 предназначенная для выключения замковых рычагов 3 и стержни 10 со свободно насаженными на них втулками 7. Перемещение правого и левого рычагов 3 в рабочее (челюсти заперты) положение, т.е. положение, когда рычаг прижимается к меньшему диаметру стержня 10, происходит независимо друг от друга, что осуществлено за счет свободного соединения (зазор 7 мм) левого рычага 3 с включающей тягой 25 и независимого действия на рычаги 3 пружин 4, регулировка которых производится гайками 5. Регулировка свободного хода левого рычага 3 производится гайкой и контргайкой 2. Регулировка хода стопоров 16 производится винтом 22. Подвеска каждой пары челюстей осуществлена посредством осей 23, связывающих верхние части челюстей с балкой 21 через серьги 16. Центральная ось 13 независима от балки 21 и является осью поворота челюстей при их раскрытии. Челюсти за счет своего веса всегда стремятся принять закрытое положение, т.е. опуститься. На оси 13 насажены толкатель 14 (скользящий с зазором 14 мм в направляющих, приваренных к внутренним стенкам балки 21) и стержень 10, верхний конец которого входит в отверстие втулки 8, запрессованной в корпус балки 21. К верхней части стержня 10 крепится шайба 9, являющаяся сигнализатором степени закрытия челюстей; при нормальном захвате рельса шайба 9 должна находиться заподлицо с корпусом балки 21. Штыри 15 предназначены для закрепления тросов при необходимости погрузки каких-либо грузов. При опускании траверсы на рельсовое звено, требующее выгрузки с платформы и укладки в путь, челюсти своими направляющими скосами попадают на рельсы и раздвигаются. Рабочие поверхности челюстей скользят по боковым плоскостям головки рельсов и замыкаются под ними по мере опускания траверсы. Одновременно происходит и запирание закрытого положения челюстей, так как рычаги 3 перемещаются в рабочее (запертое) положение, препятствующее вертикальному перемещению стержней 10 за счет упора торцов их больших диаметров в нижнюю плоскость рычагов 3. Процесс раскрытия челюстей и освобождение звена после его установки на опору (балласт, платформу и т. д.) происходит следующим образом. Для снятия траверсы с уложенного звена необходимо зафиксировать открытое положение челюстей сдвинув рукоятку 11 «от себя». При этом стопоры 16 под действием противовеса 18 переместятся под выступы, приваренные к внутренним челюстям каждой пары. Для возможности захвата очередного звена необходимо выключить стопоры 16 и рычаги 3, выдвинув «на себя» рукоятку 11 и выдвинув и отпустив рукоятку 12. При этом челюсти закроются, втулки 7 опустятся по стержням 10 в нижнее положение, рычаги 3 прижмутся к втулке 7 и при дальнейшем захвате очередного звена не будет препятствовать раскрытию челюстей. Раздельные траверсы. Подъем звеньев весом до 9 т возможно производить раздельными грузоподъемными траверсами (рис. 5.28). Металлоконструкция 3 траверсы сварена из листового проката. Для вспомогательных погрузочно-разгрузочных работ на траверсе имеются специальные крюки 6. Грузоподъемность крюков траверсы 700 кг.

рис. 5.28. Подвеска траверсы и схема запасовки каната для звена весом до 9 т: 1 – стяжка; 2 – упор; 3 – металлоконструкция траверсы; 4 – скоба предохранительная; 5 – блок подвижной; 6 – крюк; 7 – ограничитель грузоподъемности; 8, 9 – барабан; 10, 11 – блок На обойме подвижного блока установлена предохранительная скоба 4 для исключения выпадения грузового каната и упор 2 для ограничения подъема траверсы. Подвеска траверсы и схема запасовки каната для звена массой до 9 т и длиной 25 м дана на рис. 5.28. При работе крана на грузоподъемность 9 т необходимо запасовку канатов выполнить в соответствии с вышеуказанной схемой. При этом грузовые канаты с барабанов 8 и 9 проходят через блоки 10 стрелы и блоки траверс 11 и концами крепятся к ограничителям грузоподъемности. Грузовой канат образует с блоками грузовых тележек двухкратный полиспаст. Грузовые тележки соединяют стяжкой 1, что определяет расстояние между тележками равным 11500 мм. Приспособление для переворота звена устанавливается на траверсе укладочного крана УК-25/9-18 и предназначено для перевертывания последнего звена пакета при укладке путевой решетки. Приспособление (рис. 5.29) монтируется на траверсе крана. На концах траверсы на специальных консольных пальцах устанавливаются блоки 3, на которых с помощью канатов 2 подвешивается переворачиваемое звено. Звено подвешивается посредством сменных башмаков 5, устанавливаемых на рельсах переворачиваемого звена. При этом для рельсов Р65, Р75 и рельсов Р50 предусмотрены башмаки разных размеров). Переворот звена происходит следующим образом: Для переворота на рельсы перевернутого звена устанавливаются башмаки. При эпюре 1840 шпал на километр башмаки устанавливаются между одиннадцатой и двенадцатой шпалами на переднем конце звена и между десятой и одиннадцатой шпалами на заднем конце звена. Канат 2 пропускается под звеном по ручьям башмаков, через блок 3, и его концы соединяются между собой скобой 7 и штырем 1. Концы каната 2 следует соединять с той стороны, в которую будет осуществляться переворот звена.

рис. 5.29. Приспособление для переворота звена: 1 – штырь; 2 – канат; 3 – блок; 4 – закладной палец; 5, 6 – башмак; 7 – скоба Блок должен быть зафиксирован специальным закладным пальцем 4 от проворота. Звено выносится на балласт на канатах. При опускании звена на балласт под рельсы звена, со стороны противоположной перевороту, должны быть подложены два башмака 6. Фиксирующий палец 4 вынимается из отверстия блока, после чего производится подъем траверсы и одновременно происходит переворот звена. Указанное приспособление может применяться только при укладке звеньев путевой решетки. Пост управления грузоподъемным оборудованием крана расположен в отсеке средней части фермы укладочного крана. Пост – двухсторонний, что позволяет осуществлять управление с любой стороны фермы крана. Для этого необходимо лишь переставить цепи привода контроллеров управления. Расположение рукояток управления и контрольно-измерительных приборов показано на рис 5.30. Управление контроллером грузовой лебедки производится рычагом 13, расположенным с правой стороны, а контроллером тяговой лебедки – рычагом 8, расположенным с левой стороны.

рис. 5.30. Пост управления фермы крана: 1 – рубильник двухполюсный; 2 – выключатель аварийный; 3 –амперметр на 500 А; 4 –лампа освещения щитка приборов; 5 – вольтметр на 300 В; 6 – кнопка включения общего линейного контактора; 7 – панель выключателей освещения; 8 – рычаг управления контроллером тяговой лебедки; 9 – контроллер управления электродвигателем тяговой лебедки; 10 – выключатель освещения щитка приборов; 11 – розетка силовая; 12 – контроллер управления электродвигателем грузовой лебедки; 13 –рычаг управления контроллером грузовой лебедки; 14 – кнопка звукового сигнала; 15 – сигнал электрический; 16 – розетка низковольтная; 17 – выключатель обогрева поста Аварийное отключение грузоподъемного оборудования возможно произвести выключателем 2. С поста управления производится также включение светильников и прожекторов фермы. Питание электрооборудования фермы осуществляется от дизель-генераторной установки через специальный кабель, подключаемый к штепсельным розеткам, установленным на портальных стойках и ферме крана. Противовесы (рис. 5.31) предназначены для обеспечения устойчивости крана во время работы. Установка противовесов имеет два положения: рабочее и транспортное.

рис. 5.31. Размещение противовесов (грузов) на платформе (в рабочем I и транспортном II положениях): 1 – груз №1 (1 шт.); 2 – груз №2 (1 шт.); 3 – груз №3 (1 шт.); 4 – груз №6 (2 шт.); 5 – груз №.5 (2 шт.); 6, 7 – груз №4 (6 шт.) При рабочем положении крана (с выдвинутой фермой) все противовесы размещены на платформе крана со стороны, противоположной вылету фермы, а при транспортном положении крана (симметрично расположенной фермой) противовесы № 2, 3 и противовесы № 4 (2 шт.) переносятся и устанавливаются на противоположной стороне рамы платформы. Такое положение противовесов на раме платформы крана при транспортировке обеспечивает более равномерную нагрузку на оси колесных пар ходовых тележек. Подъем и перемещение противовесов производится траверсой при помощи специального чалочного стропа, который при перестановке противовесов устанавливается на крюк 3 (рис. 5.27), предусмотренный для этой цели в грузоподъемной траверсе.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 3343; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.136.165 (0.107 с.) |