Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика конструкции электролизера с обожженными анодами

Агрегат для получения алюминия электролизом криолитоглиноземного расплава носит название электролизера. С момента создания электролизера в 1886 году конструкция его постоянно усовершенствовалась. Первые алюминиевые электролизеры работали на силе тока 4 - 5кА при анодной плотности тока 6,4 А/см, расход электроэнергии на получение 1т алюминия составлял 42000 кВт/ч. На современных электролизерах сила тока достигает 260 кА при плотности тока 0,7 – 1,0 А/см2. Расход электроэнергии на 1 т алюминия снижен до 14000 – 17000 кВт/ч. Усовершенствование конструкции электролизера шло по пути увеличения единичной мощности, сокращения удельного расхода электроэнергии и улучшения основных технико-экономических показателей процесса электролитического получения алюминия (производительность электролизера, выход по току, выход по энергии ). Одновременно с ростом амперной нагрузки на электролизер как на единичный агрегат увеличились и его размеры, улучшились катодное и анодное устройства, токоподвод, газоулавливание, методы обслуживания и технология процесса электролиза. Современные алюминиевые электролизеры можно классифицировать по устройству анода, конструкции анодного токоподвода, по мощности и способу устройства катодного кожуха следующим образом: 1. по устройству анода: - электролизер с обожженными анодами; - электролизер с одним самообжигающимся непрерывным анодом. 2. по конструкции анодного токоподвода: - электролизер с боковым анодным токоподводом; - электролизер с верхним анодным токоподводом. 3. по мощности: - электролизеры небольшой мощности 40 - 80 кА; - электролизеры средней мощности на силу тока 80 - 150 кА; - электролизеры большой мощности на силу тока 150 - 200 кА; - электролизеры сверхмощные на силу тока до 300 кА. 4. по способу устройства катодного кожуха: - катодный кожух с днищем; - катодный кожух без днища. Дальнейшее усовершенствование электролизеров должно идти по пути увеличения мощности; создания конструкции токопровода, при которой можно было бы снизить вредное влияние магнитных полей и уменьшить падение напряжения в ошиновке; механизации и автоматизации операции обслуживания и полного улавливания отходящих газов и последующей, регенерацией ценных компонентой,

В конструкции электролизеров можно выделить основные узлы: катодное и анодное устройства, ошиновку и систему газоулавливания. Рассмотрим более подробно конструкцию каждого узла, Катодное устройство. Катодное устройство алюминиевого электролизера предназначено для создания условий, необходимых для протекания процесса электролиза. К катодному устройству предъявляются следующие требования: 1. должно быть устойчиво к действию расплавленных фтористых солей; 2. обладать достаточно высокими теплоизоляционными свойствами; 3. быть электропроводным в зоне протекания процесса; 4. иметь надежную изоляцию во избежание утечек тока; 5. иметь достаточно жесткую конструкцию; 6. обеспечивать продолжительную работоспособность между ремонтами. Катодное устройство представляет собой шахту, выложенную угольными плитами. Глубина шахты (400 – 600 мм) зависит от единичной мощности электролизера, геометрических размеров анода и типа применяемого катодного кожуха. Внутренние размеры шахты в плане зависят от геометрических размеров анода или анодного массива. Катодный кожух. В подине ванны развиваются большие усилия, связанные с высокой температурой и с пропиткой угольных блоков расплавом. Поэтому для обеспечения длительного срока службы электролизера катодный кожух должен иметь большую механическую прочность. Он изготавливается из листовой стали и из сваренных между собой двутавровых или швеллерных балок. По устройству кожуха различают два вида катодного устройства: с кожухом без днища и с кожухом с днищем. Кожух с днищем выполнен в виде короба, сваренного из стальных листов толщиной 10 - 12мм. Для увеличения прочности снаружи к нему приварены горизонтальные пояса жесткости, изготовленные из швеллеров или двутавров. Кожух установлен на продольные и поперечные двутавровые балки, которые смонтированы на бетонных стойках (колоннах), установленных на первом этаже корпуса электролиза. Для придания кожуху необходимой прочности с боковых сторон его укрепляют стальными вертикальными балками – КОНТРФОРСАМИ, которые крепятся к корпусу с помощью шпилек. Один конец шпильки вставлен в отверстие контрфорса и закреплен гайкой, другой конец приварен к днищу кожуха, нижние концы противоположных контрфорсов расперты железобетонной балкой, которая препятствует повороту контрфорса под действием усилий, вызываемых деформацией кожуха от химико-термического воздействия. Обвязка кожуха контрфорсами выполнена с таким интервалом, что расстояние между ними - ШАГ - принимается равным или кратным расстоянию между катодными стержнями блюмсами, число их зависит от длины ванны.

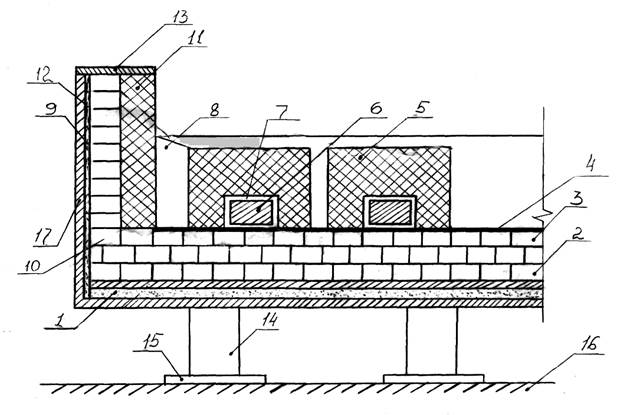

Кожухи с днищем применяются для электролизеров большой мощности с верхним токоподводом или обожженными анодами, так как такие кожухи прочны, позволяют увеличить рациональный отвод тепла от электролизера и интенсифицировать процесс электролиза. Кожух без днища выполняется в виде рамы, сваренных из стальных балок и листа. Мощные горизонтальные пояса жесткости обеспечивают необходимую прочность катода, катодное устройство с кожухомбез днища имеет цоколь из нескольких рядов красного и шамотного кирпича, что обеспечивает высокую степень изоляции тепла подиной, к фундаменту кожух крепится с помощью анкерных лап. Анкер состоит из стержня и скобы с трубой которые соединяются между собой гайкой и изолируются друг от друга изоляционной втулкой и шайбой. Верхний конец стержней приварен к внутренней стенке кожуха, а скоба с трубой вставлена в анкерный колодец в цоколе и фундаменте электролизеры. В нижней части колодцы заливают бетоном, а в зоне цоколя закладывают кирпичом. Такое крепление позволяет противодействовать вертикальным усилиям, возникающим в катодном устройстве при эксплуатации. Между цоколем и фундаментом проложена выравнивающая подсыпка, необходимо отметить, что при проектировании и строительстве мощных электролизеров данный тип кожуха практически не применяется. Подина электролизера. Конструкция угольной подины электролизеров практически не зависит от их габаритов и типов применяемых кожухов. В мировой алюминиевой практике применяются подины двух типов: - сборно-блочные (набираемые из крупных блоков); - набивные (подина образуется из специальной угольной массы). Набивные подины не получили широкого распространения, так как их стойкость значительно ниже стойкости крупноблочных подин, особеннопри эксплуатации электролизеров мощностью выше 100 кА. Рассмотрим конструкцию подины, собираемой из блоков (рис. 1.1). На поверхность кирпичной кладки 1-3 накладывается слой углеродистой массы толщиной 40-55мм, называемой угольной подушкой 4. Угольная подушка служит для выравнивания поверхности и для защиты огнеупорной кладки от проникновения расплава. На подушку устанавливаются подовые секции. Каждая секция состоит из угольного блока 5 и катодного стержня - блюмса 6. При монтаже современных электролизеров используют прошивные угольные обожженные блоки сечением 400x550 мм, имеющие лаз для установки в нем стального блюмса сечением 230x115 мм. Зазор между блюмсом и углем заливают чугуном 7, благодаря которому создается механически прочное и достаточно электропроводное соединение сталь - уголь. Конец блюмса выводят в специальное окно кожуха и с помощью гибкого пакета алюминиевых шин-- спусков - подсоединяют к катодной ошиновке. Для заливки подовых секций применяют сернистый чугун с повышенным содержанием кремния и фосфора, который имеет минимальную усадку.

В конструкции подины применяют блоки разной длины, чтобы шов, проходящий вдоль продольной оси ванны,получился ступенчатым - вперевязку. Это обеспечивает дополнительное увеличение прочности подины, ширина шва между блоками не должна быть более 40 мм. Материалом для набивки швов служит подовая масса - смесь антрацита, литейного кокса и графита с каменноугольным пеком.

Рис. 1.1. Схема устройства подины (кожух с днищем): 1-3 - кирпичная кладка, 4 - угольная подушка, 5 - подовая секция, 6 - стальной катодный стержень (блюмс), 7 - чугунная заливка блюмса в угольной части подовой секции, 8 - периферийный шов из подовой массы, 9 - теплоизоляционная засыпка, 10 - пояс из шамотного кирпича - бровка, 11 - боковые угольные плиты, 12 - шамотная крупка, 13 - бортовой фланцевый лист, 14 - опора, 15 - электроизоляция, 16 - фундамент, 17 - металлический кожух.

После установки блоков по периферии катодного кожуха кладут пояс из шамотного кирпича, который называется бровкой 10, на которую устанавливают бортовые угольные плиты 11. Для бортовой футеровки применяют угольные плиты толщиной 200 мм, которые устанавливают в один ряд. По всей высоте плиты на боковых гранях имеются выемки, так что при соединении двух плит образуется цилиндрическая полость, вкоторую при монтаже электролизера набивается пробка, из подовой массы. Во время обжига ванны пробка коксуется и связывает боковые блоки. Между боковой: футеровкой и подовыми блоками набивается периферийный шов 8. Его размеры в зависимости от конструкции и габаритов шахты колеблются от 50 до 150-300 мм. Тщательность монтажа электролизера, а также высокое качество боковых и особенно подовых блоков в значительной мере определяют срок службы катодного устройства. Между боковыми угольными плитами и стенками кожуха помещена теплоизоляционная засыпка 9, которая по высоте доходит до уровня металла. Теплоизоляция в верхней зоне борта выполняется из более теплопроводного материала - шамотной крупки 12. Такое выполнение бортовой теплоизоляции называется дифферецированным; зона металла утеплена сильнее, что препятствует росту длинных подовых настылей, а зона электролита - слабее, что способствует формированию надежных боковых гарнисажей.

В верхний части кожуха, по всему его периметру, закреплена стальная полоса - бортовой фланцевый лист 13, который предохраняет боковую футеровку от механических разрушений и от окисления воздухом. Пространство между фланцевым листом и верхней гранью бортовых плит заполнено подовой массой или гипсовой замазкой. Анодное устройство Анодное устройство электролизера предназначено для подвода тока в зону непосредственного протекания процесса электролиза. Как говорилось, что аноды подразделяются на предварительно обожженные и самообжигающиеся, а по способу подвода тока - на аноды с боковым и верхним токоподводом. Наиболее простой с точки зрения конструирования является система многоанодного типа, состоящая из предварительно обожженных угольных блоков. В современных электролизерах такого типа анодный массив набран из достаточно крупных анодных блоков шириной 700 мм, высотой 600 мм и длиной 1450 мм. Расстояние между анодами в одном ряду 30 - 50 мм, а между рядами 100 мм, если предусмотрено АПГ (автоматическое питание глиноземом), то этот размер увеличивается до 250 - 300 мм. Из-за наличия зазоров между анодами площадь анодного массива (все аноды электролизера с зазорами в целом образуют анодный массив) в электролизерах: с обожженными анодами всегда превышает суммарную площадь анодов, так как соковые грани анодов, также находятся в зоне электролиза. При оценке анодной плотности тока в таком электролизере пользуются понятием "плотность тока в анодном массиве". Четыре ниппеля каждого анода 3 (рис.1.2) подсоединяются через стальную траверсу-кронштейн 5 к алюминиевому анододержателю - штанге 6. Механический и электрический контакт стального ниппеля с телом анода создается с помощью чугунной заливки 2в угольном блоке 1. Соединение траверсы-кронштейна с анододержателем-штангой может осуществляться различными методами: электросваркой, сваркой при помощи взрыва, болтами или клиньями. Наиболее экономично сварное соединение - в нем меньше падение напряжения. Анододержатели с помощью винтового зажима 9 крепятся к анодной ошиновке 10, изготовляемой из алюминиевых шин крупного сечения и закрепленной к анодной раме 12.

Рис. 1.2. Схема анодного устройства электролизера с обожженными анодами: 1 – угольная часть анода; 2 - чугунная заливка; 3 - ниппель анода; 4 - рамно-створчатое укрытие; 5 - стальная траверса-кронштейн; 6 - алюминиевый анододержатель-штанга; 7 - временный винтовой зажим; 8 - пневмо- или электромеханический привод; 9 - винтовой зажим; 10 - анодная ошиновка, 11 - подъемный механизм анодного массива; 12 - анодная рама.

Для перемещения анодной рамы, а, следовательно, и всего анодного массива на электролизере смонтирован подъемный механизм 11, аналогичный основному механизму подъема самообжигающегося анода с верхним токоподводом. Механизм подъема установлен на металлоконструкциях газоотсосного короба. Винты домкратов позволяют осуществлять перетяжку рамы на 300 - 400 мм. При перетяжке рамы аноды подвешиваются на металлоконструкциях укрытия с помощью временных зажимов винтового типа 7. Конструкция электролизера предусматривает возможность перетяжки анодной рамы также специальным переносным устройством.

Электролизер оснащен укрытием рамно-створчатого типа 4. Внутри газоотсосного короба, расположенного по центральной продольной оси электролизера, имеются направляющие, с помощью которых газы отсасываются к торцевым сторонам электролизера, откуда через вертикальные стояки попадают в централизованную систему газоотсоса. Под коробом в поперечном направлении размещены металлические балки с шагом, разным расстоянию между анодами, проемы закрыты крышками, закрепленными шарнирно. Все крышки одной стороны, лежащие на металлических балках, образуют раму, которая при обработке электролизера с помощью пневматического или электромеханического привода 8 поднимается, не затрудняя обработку электролизера, при извлечении и замене анода на закрытом укрытии вручную открывают крышку, над заменяемым анодом, крышки изготавливаются из профилированных листов стали или из алюминия и его сплавов. Торцевые стороны электролизера имеют постоянную герметичную стальную обшивку. Эффективность такого укрытия 95%. Ошиновка электролизера Электролизеры в корпусе соединены между собой в электрическую цепь последовательно - катодные шины одного электролизера соединены с анодными стояками другого. С помощью анодной и катодной ошиновок электролизеры соединены вэлектролизную серию, обычно состоящую из двух корпусов, которые питаются электрическим током от одной кремнепреобразовательной подстанции (КПП). Конструкции ошиновки зависят от конструкции электролизера, его мощности и должны удовлетворять следующим требованиям: 1. распределение электрического тока по всему сечению анода и катода должно быть равномерным; 2. стоимость ошиновки должна быть минимальной при допустимых потерях электроэнергии вней; 3. ошиновка должна обеспечивать стабильную форму поверхности расплавленного металла, близкую к горизонтальной, а также наименьшее волнение поверхности металла под действием электромагнитных сил; 4. ошиновка должна обеспечивать возможность быстрого отключения и подключения в электрическую цепь одного электролизерабез нарушения работы остальных. Ошиновка является токонесущим элементом конструкции электролизера и делится на две части - анодную и катодную. В анодную часть ошиновки входят анодные стояки, гибкие пакеты и уравнительные шины, от которых ток при помощи специальных контактов передается к штырям (в случае самообжигающихся анодов) или штангам (обожженные аноды). Катодная часть ошиновки состоит из гибких лент (катодных спусков), отводящих ток от блюмсов, и катодных шин. В связи с ростом единичной мощности электролизеров выбор схемы ошиновки приобретает большое значение, так как от нее зависят не только стоимость шинопроводов и потери в них электроэнергии, но и состояние металла в электролизере, что в конечном итоге определяет технологию процесса электролиза. В зоне расплавленных электролита и металла создаются магнитные поля под действием электрического тока, которые меняются во времени и значительные по напряженности, взаимодействие этих полей с токами, протекающими в электролите и металле, приводит к искривлению поверхности металла, возникновению циркуляционных потоков, способствующих повышению потерь металла, растворению боковых гарнисажей и, как следствие, к нестабильному ходу электролиза, снижению выхода по току и уменьшению срока службы электролизеров. Электромагнитные силы действуют во всех конструкциях электролизера, наиболее существенное влияние на процесс электролиза эти силы начинают оказывать при единичной мощности электролизера свыше 100 кА. Поверхность металла искривляется не только под действием внешних магнитных полей. Любой жидкий проводник испытывает действие сжимающих сил - сил Лапласавозникающих из-за взаимодействия тока, протекающего по проводнику, с магнитным полем, создаваемым этим током. Если бы на алюминий воздействовали только силы Лапласа, то он приобрел бы форму купола. Нa самом деле магнитное поле возникает в зоне расплава не только под действием объемных токов и ошиновки электролизера, но и под влиянием токов, протекающих по всем элементам электролизера, и величина напряженности магнитного поля зависит от распределения ферромагнитных масс электролизера, кроме того, ток течет в зоне расплава не строго вертикально, а имеются горизонтальные (продольные) составляющие, наличие которых приводит к изменению формы поверхности металла. Таким образом, в электролизере магнитное поле ошиновки взаимодействует с вертикальными и продольными токами в металле. Исследования показали, что для электролизеров большой мощности наиболее существенную роль играют продольные токи, протекающие по металлу. Слой расплавленного металла на подине ванны играет роль дополнительной шины, включенной параллельно катодной шине. Вследствие этого ток в металле течет по направлению тока серии, и взаимодействие этого тока с магнитным полем приводит к возникновению поперечных электромагнитных сил, искажающих поверхность металла, служащих причиной повышенной циркуляции расплава (особенно в правой по ходу тока стороне электролизера) и способствующих уменьшению размеров настылей и разрушению футеровка катода. Кроме того, возникают продольные электромагнитные силы, величина которых зависит от состояния периферийной части подины (размеров настылей и осадка), а, следовательно, может измениться между обработками. Результатом этого могут быть значительные колебания поверхности расплавленного алюминия, что может привести к замыканию анода с катодом. Чтобы избежать замыканий, вызывающих снижения выхода по току, приходится увеличивать межполюсное расстояние (МПР), что приводит к перегреву электролита. При двустороннем подводе тока электрический ток от катодных шин впереди стоящего электролизера к анодным стоякам следующего электролизера подводится с помощью четырех стояков с обеих второй. При этом токи, идущие от обоих концов анодной шины, направлены к середине электролизера навстречу друг другу, что создает магнитные поля, которые взаимно компенсируются. Такой подвод тока образует более симметричное магнитное поле. Выходные стояки соединяются с катодными шинами впереди стоящей ванны обводными шинами. Стояк состоит из двух участков: нижний вертикальный выполнен из жестких алюминиевых шин; верхний - в виде гибкого пакета лент, наличие гибкой части стояка позволяет регулировать положение анода по высоте и поднимать анодную раму при перетяжке. Ток от анодной шины через контактные колодки или специальные зажимы передается на штыри или анододержатели и далее протекает последовательно через тело анода, электролит, алюминий и угольную подину, от блюмсов ток по катодным спускам отводится к катодным шинам. Катодные и обводные шины располагаются в шинных каналах, которые проложены по всей длине корпуса с обеих сторон каждого ряда электролизеров. Если электролизеры расположены на втором этаже (отметка +4 м), катодная ошиновка размещена ниже отметки второго этажа на специальных колоннах. Для мощных электролизеров применяется схема катодной ошиновки с расщепленными пакетами шин. По этой схеме с каждой продольной стороны электролизера ток отводится от половины катодных секций самостоятельным пакетом катодных шин. Пакеты, отводящие ток от первой (по направлению движения тока) половины электролизера, направляются к ближайшим стоякам следующего электролизера, а от второй половины - к дальним стоякам. Таким образом, катодные шины, с каждой стороны ванны оказываются разделенными на два участка. Такое разделение катодной шины дозволяет более равномерно отводить ток с подины электролизера и способствует уменьшению силы горизонтальных токов. Измерения напряженности магнитного поля электролизеров с обожженными анодами показали, что при аналогично выполненной конструкции ошиновки электролизеры с обожженными анодами отличаются от электролизеров с самообжигающимися анодами и верхним токоподводом той же мощности большей симметрией магнитного поля и меньшими абсолютными значениями напряженности поля. Это объясняется более благоприятным расположением ферромагнитных масс металлоконструкций: например, отсутствием стального анодного кожуха и газосборного колокола. Это приводит к тому, что магнитное поле электролизеров с обожженными анодами оказывает меньшее влияние на ход технологического процесса и не вызывает значительного перекоса металла и циркуляции электролита, поэтому при эксплуатации таких электролизеров возможно достижение высоких технико-экономических показателей электролиза. При конструировании и испытании электролизеров с обожженными анодами на 260 кА многовариантными расчетами различных конструкции ошиновки было показано, что эффективное уменьшение напряженности магнитного поля, а также снижение капитальных и эксплуатационных затрат на ошиновку электролизеров большой мощности достигается при их поперечном расположении в корпусе электролиза. Поперечная компоновка электролизеров в корпусе, специальная конструкция ошиновки и применение обожженных анодов с более рациональным расположением ферромагнитных масс позволили заметно снизить величину вертикальной составляющей магнитного поля. Измерения, выполненные на электролизерах, мощностью 260 кА с помощью специальных приборов, показали, что величина вертикальной составляющей магнитного поля не превышала 25 гА/м. Для сравнения укажем, что на продольно расположенных электролизерах с самообжигающимися анодами и верхним токоподводом на силу тока 150 кА максимальные значения вертикальной составляющей магнитного поля достигают 75 - 80 гА/м. Соответственно перекос металла на опытных электролизерах составил всего 2 - 3 см, а максимальная высота волны расплавленного алюминия не превышала 1,7 см по сравнению с 3 - 3,5 см в электролизерах на 150 кА. Вместе с тем разработанная конструкция ошиновки имеет и ряд недостатков, в частности, ошиновка затрудняет механизацию операций по обслуживанию электролизеров и характеризуется повышенным удельным расходом металла на шинопроводы. Сечение и сортамент применяемойанодной и катодной ошиновки определяют из расчетов экономически оптимальной плотности тока, которая зависит от стоимости электроэнергии, материалов и монтажа. Плотность тока в шинах современных алюминиевых заводов в зависимости от выше указанных факторов находится в пределах 0,3 - 0,5 А/мм2. Применяемые шины могут быть изготовлены методом прессования или полунепрерывным и непрерывным литьем из жидкого алюминия марок АЕ, А6, А7. Гибкая часть ошиновки изготавливается из алюминиевой ленты.

|

||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 598; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.42.164 (0.026 с.) |