Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Угольные аноды и другие углеродистые материалы.Стр 1 из 13Следующая ⇒

Содержание Введение........................................................................................................................................ 3 1. Общая часть............................................................................................................................ 4 1.1. Выбор места строительства............................................................................................ 4 1.2. Характеристика сырья..................................................................................................... 5 1.2.1. Глинозем............................................................................................................................. 5 1.2.2. Фтористые соли................................................................................................................. 7 1.2.3. Анодная масса................................................................................................................... 8 1.2.4. Угольные аноды и другие углеродистые материалы................................................ 8 1.3. Теоретические основы электролиза............................................................................ 9 1.3.1. Процесс электролиза........................................................................................................ 9 1.3.2. Побочные процессы на катоде.................................................................................... 12 1.3.3. Побочные эффекты на аноде....................................................................................... 13 1.3.4. Основные показатели процесса электролиза.............................................................. 15 1.3.5. Основные свойства криолитоглиноземного расплава.............................................. 19 1.4. Выбор конструкции электролизера............................................................................. 22 1.5. Характеристика конструкции электролизера с обожженными анодам.......... 23 1.5.1. Катодное устройство........................................................................................................ 24 1.5.2. Анодное устройство......................................................................................................... 28 1.5.3.Ошиновка электролизера................................................................................................. 30 1.6. Признаки нормальной работы электролизера......................................................... 34 2. Специальная часть …………………………………………………………………...38 3. Технологические расчё т……………………………………………………………...44 3.1. Материальный баланс......................................................................................................... 44 3.2. Конструктивный расчет...................................................................................................... 46 3.2.1. Анодное устройство......................................................................................................... 47 3.2.2. Катодное устройство........................................................................................................ 49 3.3. Электрический баланс электролизера............................................................................. 53

3.3.1. Падение напряжения в обожженном аноде................................................................ 55 3.3.2. Падение напряжения в катодном устройстве............................................................. 59 3.3.3. Падение напряжения от анодных эффектов................................................................ 60 3.3.4. Падение напряжения в ошиновке электролизера...................................................... 61 3.4. Энергетический баланс....................................................................................................... 65 3.5. Расчет серии.......................................................................................................................... 72 4. Техника безопасности и охрана окружающей среды................................................ 75 5. Характеристика товарной продукции............................................................................ 77 Литература................................................................................................................................... 78

Введение Алюминий — химический элемент III группы Периодической системы элементов Д.И. Менделеева. Вследствие высокой химической активности алюминий в природе находится только в связанном виде. По содержанию в земной коре он занимает первое место среди металлов — 8,13 % и третье место после кислорода и кремния. По данным академика А.Е. Ферсмана, насчитывается более 250 минералов алюминия, которые преимущественно сосредоточены вблизи поверхности земли, и более 40 % из них относится к алюмосиликатам. Первые неудачные попытки выделения алюминия в свободном виде были предприняты английским химиком Гемфри Деви в 1810 г. Впервые металлический алюминий выделил в 1825 г. датский физик Ганс Кристиан Эрстед, а уже в 1854 г. француз Анри Сент-Клер Девиль, используя работы Эрстеда и Фридриха Вёлера, начал его коммерческое производство. По способу русского ученого Н.Н. Бекетова в г. Гмелингеме (Германия) в 1885 г. построен завод, где за пять лет произведено 58 т алюминия — более четверти всего мирового производства алюминия, полученного химическим путем за период с 1854 по 1890 г. Производство алюминия химическим способом не могло обеспечить промышленность дешевым и достаточно чистым металлом. Положение коренным образом изменилось после организации промышленного производства электроэнергии и передачи ее на дальние расстояния. История многотоннажного промышленного производства алюминия начинается с 1886 г., когда Поль Эру (Франция) и Чарльз Холл (США) почти одновременно предложили получать алюминий электролизом глинозема в расплавленном криолите. С этого времени новый способ производства алюминия начал широко развиваться, чему способствовали совершенствование технологии получения алюминия и прогресс в электроэнергетике. Производство алюминия методом электролиза криолитоглиноземного расплава впервые было организовано Ч. Холлом в г. Кенсингтоне близ Питтсбурга (США) в ноябре 1888 г. В небольшой мастерской были установлены две ванны, работавшие на токе 1800 А и производящие 22,5 кг алюминия в сутки.

В 1888 г. во Франции было основано Металлургическое общество (Societe Electrometallurgique), которое приобрело патент П. Эру. Вскоре начал работать небольшой завод Фрож в департаменте Изер, а в 1893 г. под руководством П. Эру пущен большой завод в Ла Пра в Савойях. Общая часть Выбор места строительства Выбор места строительства осуществляется при разработке схемы развития цветной металлургии. Исходя из общих принципов развития промышленности и особенностей отрасли, составляется календарный план и генеральный подрядчик. Основными закономерностями размещения объектов являются: 1) Равномерное размещение производственных сил на территории страны и региона; 2) Приближение предприятий к источникам сырья, топливоэнергитическим ресурсам и районам потребления готовой продукции; 3) Специализация и комплексное развитие хозяйства. Металлургические заводы материалоемкие производства, поэтому транспортные расходы могут быть настолько большие, что определяют экономическую эффективность строительства таких заводов у источников сырья. Предприятия, включающие электролиз, являются энергоемкими объектами, поэтому их выгодно строить в районах, с достаточным количеством дешевой электроэнергии. Корпус для получения алюминия электролизом входит в состав алюминиевого завода и при выборе места строительства учитывается рельеф местности, который должен быть завышенным, чтобы избежать скопления вредных газов. Состояние грунта определяет капитальные затраты на строительство фундаментов промышленных зданий и оборудования. На территории Хакасии грунт преимущественно песчано-гравийный, что предполагает достаточные прочностные характеристики фундамента при вертикальной нагрузке. Горизонт грунтовых вод должен проходить на достаточной глубине, не позволяющей проникнуть влаге к фундаменту корпусов. Для отвода грунтовых вод используют систему водопонижения и, при проектировании объекта учитывается удобство стоков технической воды. Особое внимание уделяется постоянному направлению ветров, чтобы избежать попадания вредных выбросов в жилые районы. Территория завода размещается на расстоянии 4-5 километров от населенного пункта. Исходя из этих требований проектируем электролизный корпус в районе СаАЗа, то есть северо-западнее г. Саяногорска. Предлагаю привлекать рабочие руководящие кадры СПТ и КГАЦМиЗ. Характеристика сырья Глинозем. Электролиз алюминия является материалоемким процессом. В качестве основного сырья для производства алюминия используется глинозем, который должен соответствовать требованиям ГОСТ 6912.

В глиноземе, потребляемом при электролизе алюминия, должно быть минимальное содержание окислов железа, кремния и других более электроположительных элементов, так как, выделяясь вместе с алюминием на катоде, они ухудшают качество алюминия-сырца. Нежелательно присутствие в глиноземе окислов щелочных и щелочноземельных металлов, так как они взаимодействуют с фтористым алюминием электролита, разлагают его, изменяя состав электролита. Повышенное содержание окислов калия отрицательно сказывается также и на сроке службы угольных подин электролизеров. Глинозем должен содержать минимальное количество влаги, которая с AlF3. образует вредный для здоровья HF (фтористый водород), который, улетучиваясь из электролита, загрязняет атмосферу цеха и тем самым повышает расход дорогостоящего AlF3. Физические свойства глинозема (текучесть, насыпная масса, скорость растворения в электролите и др.) в значительной степени зависят от температуры его прокалки. Содержания альфа-модификации в глиноземе характеризует степень прокалки глинозема: чем выше температура прокалки, тем выше содержание этой модификации. Присутствие в техническом глиноземе 15 - 25% α -Аl2O3 обуславливает его хорошую устойчивость против насыщения влагой (что особенно важно при транспортировке и длительном хранении; и необходимую скорость растворения его в расплавленном электролите. Растворимость зависит от крупности частиц глинозема и степени его прокалки; чем крупнее частицы и сильнее прокален глинозем, тем хуже он растворяется. Очень мелкий глинозем также нежелателен, поскольку он сильно пылит, плохо смачивается электролитом, комкуется и поэтому имеет невысокую скорость растворения. Другой важной характеристикой глинозема является текучесть. Сильно прокаленный глинозем с высоким содержанием α - модификации плохо течет, иногда зависает в бункерах и течках. Это связано с тем, что частицы имеют на поверхности мелкие выступы (шероховатость), которые придают им высокую сцепляемость. Слабо прокаленный глинозем, наоборот, сильно течет, плохо держится на корке электролита. Кроме того, такой глинозем содержит много влаги. Наилучшим является глинозем крупностью частиц 30-60 мкм. Он хорошо растворяется в электролите и в то же время не поглощает много влаги. Большое значение для достижения высоких технико-экономических показателей расхода электроэнергии при электролизе имеют высокие утепляющие свойства глинозема. При утеплении обожженных анодов высоким слоем глинозема значительно снижаются тепловые потери через верх электролизера, и уменьшается падение напряжения в анодном узле. Поэтому при эксплуатации электролизеров с обожженными анодами необходимо использовать глинозем с высоким углом естественного откоса (выше 40°), который может быть засыпан на поверхность электролита слоем большой высоты.

Глинозем представляет собой белый порошок с насыпной массой и 0,9 - 1,1 г/см3. Качество глинозема, применяемого для получения алюминия электролизом, должно соответствовать требованиям, приведенным в табл. 1.1. Таблица 1.1

Фтористые соли. Расплавленной средой, в которой осуществляется электролиз алюминия, служит криолит Na3AlF6 или 3NaF * AlF6. Криолит встречается в природе, но распространен ограниченно, поэтому используют в электролизе в основном искусственный технический криолит в виде некристаллического порошка белого или серого цвета, который слегка комкуется при сжатии и имеет насыпную массу 0,8 - 1,0 г/см3. Искусственный технический криолит выпускают двух марок K-1 и К-2. Свежий криолит марки К-1 для получения алюминия должен содержать %: не менее 54 F, 13 AI, 30 Na, и не более 0,9 SiO2, 0,1Fe2O3, 1,2 сульфатов, 0,8 влаги. Производимый в настоящее время криолит имеет повышенное содержание фтора и криолитовое отношение 1,6 - 2,1 в связи с тем, что электролит алюминиевых ванн имеет также "кислый" состав (криолитовое отношение 2,5 - 2,8). Криолит добавляют в ванну в количестве 10 - 20 кг на 1т алюминия для восстановления потерь электролита, связанных в основном с его улетучиванием. В период эксплуатации в электролит добавляют фтористый алюминий, фтористый натрии, фтористый кальции, окись магния и хлористый натрий. Основной из них после криолита является фтористый алюминий. Содержание алюминия и фтора в этой соли находится в отношении 27: 57. Фтористый алюминий - белый или слабо розовый, легко рассыпающийся и пылящий порошок, с насыпной массой 0,7 - 0,9 г/см и плотностью 2,9 г/см3. Получают его из гидроокиси алюминия и плавиковой кислоты. Технический фтористый алюминий должен соответствовать требованиям, приведенным ниже: % не менее 64,5 F, 31,5 AI, не более 0,5 SiO2 + Fe2O3, 1,3 сульфатов, 6,5 влаги. При электролизе алюминия преимущественно в пусковой период расходуется фтористый натрий NaF. Его получают из плавиковой кислоты и соды. Фтористый натрий ядовит, очень гигроскопичен, поэтому его упаковывают в бочки, т.е. герметично. Все эти соли добавляют в небольших количествах: 1-2 кг на 1 т алюминия.

В процессе электролиза, помимо свежих фтористых солей, широко используются флотационный и регенерированный криолиты, полученные из удаляемой из электролитов при технологическом обслуживании электролизеров угольной пены, из растворов, поглощающих в газоочистных сооружениях выделяющиеся в процессе электролиза фтористый водород и соли, и из отходов демонтируемой футеровки электролизеров. Процесс электролиза. Электролитом для производства алюминия служит расплав криолита с растворенным в нем глиноземом (криолитоглиноземный расплав). Процесс ведут при переменных концентрациях глинозема (2-8% по массе). При концентрации 1% и меньше возникает анодный эффект при промышленных плотностях тока. Система криолит-глинозем является простой эвтектической, но процесс растворения глинозема в криолите не является чисто физическим. Криолитоглиноземные расплавы состоят из ионов Na+ и оксифторидных анионов: Na3АlF6 + Al2O3 ↔ 3NaAlOF2 ↔ 3Na+ + 3AlOF-2, т.е. происходит изменение в окружении ионов Al3+: часть ионов F- заменяется на ионы О2-, чему способствует небольшое расхождение в размера кристаллических решеток (rF-= 1,ЗЗА; r0-2 = 1,32A). С ростом концентрации глинозема растет число оксифторидных комплексов и повышается доля ионов О2- в окружении ионов Al3+. Перенос тока на 99% осуществляется ионами Na+. Катодный процесс сводится к разрушению оксифторидных ионов, выделению алюминия и накоплению в прикатодном слое ионов F- и O2-. 3АlOF2- + 6е ↔ 2Аl + 6F- + Аl3-. В результате переноса тока к катоду подошло 6Na+ и 3Nа+ осталось от диссоциации 3NaАlF2, поэтому изменение состава можно представить в следующей форме: 9 Nа+ + 6F- + АlO33- ↔ 6NаF + Na3AlO3. Но на практике молекул этих соединении не получается, а накапливаются соответствующие ионы. Расплавленный алюминии при температуре электролиза (950-960°С) тяжелее электролита и находится на подине электролизера. На аноде подвергаются разряду ионы О2-, получающиеся в результате разрушения оксифторидных ионов, и накапливаются катионы Аl3+ и анионы F-: 3АlOF2- - 6e → 1,5O2 + 3AI3+ + 6F-. Малоподвижные анионы AlOF2- практически не участвуют в переносе тока и остаются у анода. Если в результате переноса из анодного слоя ушло 6Nа+, то осталось 6AlOF2- три из них разрядилось, а три осталось. Вместе с избыточными ионами Al3+ и F- эти оксифторидные ионы дают комбинацию ионов, которую можно рассматривать как молекулы фтористого алюминия и глинозема: 3АlOF2- + 3Аl3+ + 6F- ↔ 4АlF3 + Al2O3. В условиях перемешивания анолита и католита избыток фтористого натрия и алюмината натрия на катоде и фтористого алюминия на аноде исчезает: 6NaF + NaAlO3 + 4AlF3 ↔ 3Na3AlF6 + Al2O3. Единственным результатом процесса в условиях нормального технологического процесса является исчезновение одного моля глинозема. Аноды при электролизе угольные. Поэтому разряжающийся кислород не выделяется в свободном виде, а окисляет углерод анода с образованием СО2 через стадию хемосорбции. Существование на аноде хемосорбированного кислорода приводит к тому, что парциальное давление кислорода на аноде становится выше, чем упругость диссоциации СО2 на углерод и кислород. В этих условиях первичным газом может быть только СО2 Если бы образовалось СО, оно немедленно окислилось бы избыточным хемосорбированным кислородом до СО2. На практике же, анодные газы промышленных электролизеров содержат в среднем 60% СО2 и 40% СО. Такое изменение состава газа происходит в результате вторичных реакций: а) взаимодействие первичного СО2 с углеродом анода С + СО2 ↔ 2СО; б) восстановление СО2 растворенным в электролите алюминием в виде субфторидов натрия и алюминия (субионы - это соединения алюминия низшей валентности): 3A1F + 3СО2 ↔ Аl2O3 + AlF3 + 3CO; 3Na2F + 1,5СО2 ↔ 1,5Na2O + 3NaF + 1,5CO. Известно, что равновесие реакции а) при температуре электролиза сильно сдвинуто вправо - в равновесной газовой смеси содержание СО достигает 98%. То что в смеси анодных газов содержание СO не достигает равновесного, объясняется тем, что эта реакция идет лишь в порах и трещинах анода (вне зоны поляризации). Кроме того СО2 взаимодействует с угольной пеной, взвешенной в электролите, а с боковыми гранями анода, выступающими из электролита. Основное влияние на состав газа оказывают реакции восстановления углекислого газа субфторидами алюминия и натрия. Известно, что с повышением температуры содержание СО2 в анодных газах падает, а СО повышается. Это связано с увеличением скорости образования Na2F и AlF и переноса их от катода к аноду. Суммарная реакция, происходящая в электролизере, может быть представлена следующим уравнением: Аl2O3 + XC = 2Al + (3 – X) CO2 + (2X – 3) CO. Коэффициент X подчеркивает переменный характер расхода углерода, который зависит от многих факторов: гидродинамики электролита (т.е. зависимости между передвижением заряженных частиц и действующими на них силами в условиях расплавленного электролита), состояния и свойств анода, состава и температуры электролита, минимальный расход углерода на один грамм-атом алюминия получается при Х=1,5, максимальный - при Х=3. Таким образом, теоретически в процессе электролиза расходуется только глинозем и углерод, а также электроэнергия, необходимая не только на разложении глинозема, но и для поддержания высокой рабочий температуры электролиза, На практике же расходуется и некоторое количество криолита и других фтористых солей вследствие испарения и впитывания в футеровку. Нормальный процесс электролиза характеризуется следующими технологическими параметрами: Рабочее напряжение на ванне, В 4,0 - 4,5 Межполюсное расстояние, см 4 - 5,5 Температура электролита, °С 950 - 965 Уровень металла после выливки, см 20 - 30 Криолитовое отношение электролита 2,5 - 2,8 Уровень электролита, см 15 - 20 Высокий уровень металла поддерживают из соображения усиленного теплоотвода от центра анода к периферии, что способствует выравниванию температур под анодом и увеличивает общие потери тепла электролизером. Кроме того слои металла необходим для защиты подины от проникновения натрия. Но очень большие уровни металла невыгодны с точки зрения повышения количества металла в незавершенном производстве. При этом образуются осадки, настыли на подине, что приводит к повышению напряжения в контакте алюминий – подина. Криолитовое отношение электролита поддерживается на основании данных, кристаллооптического анализа путем введения добавок фтористых солей на корку электролита. Контроль за ходом электролиза осуществляется с помощью вольтметра, установленного на каждой ванне, периодическим замером уровней металла и электролита, химическим и кристаллооптическим анализами электролита и замерами его температуры. При электролизе алюминия параллельно с основным процессом идут побочные, причем многие из них осложняют нормальный ход электролиза, приводят к снижению выхода алюминия, повышают расход электроэнергии, снижают стойкость футеровочных материалов. Катодное устройство. Катодное устройство алюминиевого электролизера предназначено для создания условий, необходимых для протекания процесса электролиза. К катодному устройству предъявляются следующие требования: 1. должно быть устойчиво к действию расплавленных фтористых солей; 2. обладать достаточно высокими теплоизоляционными свойствами; 3. быть электропроводным в зоне протекания процесса; 4. иметь надежную изоляцию во избежание утечек тока; 5. иметь достаточно жесткую конструкцию; 6. обеспечивать продолжительную работоспособность между ремонтами. Катодное устройство представляет собой шахту, выложенную угольными плитами. Глубина шахты (400 – 600 мм) зависит от единичной мощности электролизера, геометрических размеров анода и типа применяемого катодного кожуха. Внутренние размеры шахты в плане зависят от геометрических размеров анода или анодного массива. Катодный кожух. В подине ванны развиваются большие усилия, связанные с высокой температурой и с пропиткой угольных блоков расплавом. Поэтому для обеспечения длительного срока службы электролизера катодный кожух должен иметь большую механическую прочность. Он изготавливается из листовой стали и из сваренных между собой двутавровых или швеллерных балок. По устройству кожуха различают два вида катодного устройства: с кожухом без днища и с кожухом с днищем. Кожух с днищем выполнен в виде короба, сваренного из стальных листов толщиной 10 - 12мм. Для увеличения прочности снаружи к нему приварены горизонтальные пояса жесткости, изготовленные из швеллеров или двутавров. Кожух установлен на продольные и поперечные двутавровые балки, которые смонтированы на бетонных стойках (колоннах), установленных на первом этаже корпуса электролиза. Для придания кожуху необходимой прочности с боковых сторон его укрепляют стальными вертикальными балками – КОНТРФОРСАМИ, которые крепятся к корпусу с помощью шпилек. Один конец шпильки вставлен в отверстие контрфорса и закреплен гайкой, другой конец приварен к днищу кожуха, нижние концы противоположных контрфорсов расперты железобетонной балкой, которая препятствует повороту контрфорса под действием усилий, вызываемых деформацией кожуха от химико-термического воздействия. Обвязка кожуха контрфорсами выполнена с таким интервалом, что расстояние между ними - ШАГ - принимается равным или кратным расстоянию между катодными стержнями блюмсами, число их зависит от длины ванны. Кожухи с днищем применяются для электролизеров большой мощности с верхним токоподводом или обожженными анодами, так как такие кожухи прочны, позволяют увеличить рациональный отвод тепла от электролизера и интенсифицировать процесс электролиза. Кожух без днища выполняется в виде рамы, сваренных из стальных балок и листа. Мощные горизонтальные пояса жесткости обеспечивают необходимую прочность катода, катодное устройство с кожухомбез днища имеет цоколь из нескольких рядов красного и шамотного кирпича, что обеспечивает высокую степень изоляции тепла подиной, к фундаменту кожух крепится с помощью анкерных лап. Анкер состоит из стержня и скобы с трубой которые соединяются между собой гайкой и изолируются друг от друга изоляционной втулкой и шайбой. Верхний конец стержней приварен к внутренней стенке кожуха, а скоба с трубой вставлена в анкерный колодец в цоколе и фундаменте электролизеры. В нижней части колодцы заливают бетоном, а в зоне цоколя закладывают кирпичом. Такое крепление позволяет противодействовать вертикальным усилиям, возникающим в катодном устройстве при эксплуатации. Между цоколем и фундаментом проложена выравнивающая подсыпка, необходимо отметить, что при проектировании и строительстве мощных электролизеров данный тип кожуха практически не применяется. Подина электролизера. Конструкция угольной подины электролизеров практически не зависит от их габаритов и типов применяемых кожухов. В мировой алюминиевой практике применяются подины двух типов: - сборно-блочные (набираемые из крупных блоков); - набивные (подина образуется из специальной угольной массы). Набивные подины не получили широкого распространения, так как их стойкость значительно ниже стойкости крупноблочных подин, особеннопри эксплуатации электролизеров мощностью выше 100 кА. Рассмотрим конструкцию подины, собираемой из блоков (рис. 1.1). На поверхность кирпичной кладки 1-3 накладывается слой углеродистой массы толщиной 40-55мм, называемой угольной подушкой 4. Угольная подушка служит для выравнивания поверхности и для защиты огнеупорной кладки от проникновения расплава. На подушку устанавливаются подовые секции. Каждая секция состоит из угольного блока 5 и катодного стержня - блюмса 6. При монтаже современных электролизеров используют прошивные угольные обожженные блоки сечением 400x550 мм, имеющие лаз для установки в нем стального блюмса сечением 230x115 мм. Зазор между блюмсом и углем заливают чугуном 7, благодаря которому создается механически прочное и достаточно электропроводное соединение сталь - уголь. Конец блюмса выводят в специальное окно кожуха и с помощью гибкого пакета алюминиевых шин-- спусков - подсоединяют к катодной ошиновке. Для заливки подовых секций применяют сернистый чугун с повышенным содержанием кремния и фосфора, который имеет минимальную усадку. В конструкции подины применяют блоки разной длины, чтобы шов, проходящий вдоль продольной оси ванны,получился ступенчатым - вперевязку. Это обеспечивает дополнительное увеличение прочности подины, ширина шва между блоками не должна быть более 40 мм. Материалом для набивки швов служит подовая масса - смесь антрацита, литейного кокса и графита с каменноугольным пеком.

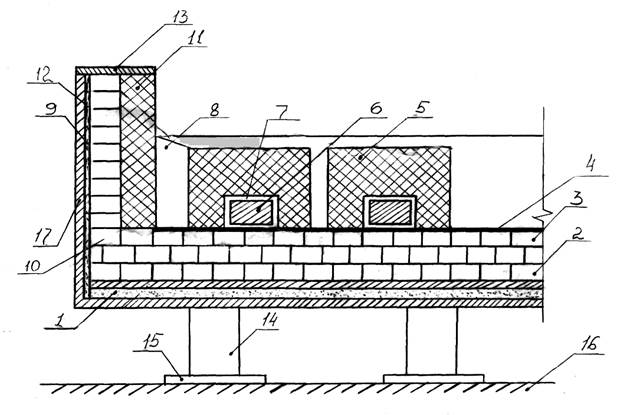

Рис. 1.1. Схема устройства подины (кожух с днищем): 1-3 - кирпичная кладка, 4 - угольная подушка, 5 - подовая секция, 6 - стальной катодный стержень (блюмс), 7 - чугунная заливка блюмса в угольной части подовой секции, 8 - периферийный шов из подовой массы, 9 - теплоизоляционная засыпка, 10 - пояс из шамотного кирпича - бровка, 11 - боковые угольные плиты, 12 - шамотная крупка, 13 - бортовой фланцевый лист, 14 - опора, 15 - электроизоляция, 16 - фундамент, 17 - металлический кожух.

После установки блоков по периферии катодного кожуха кладут пояс из шамотного кирпича, который называется бровкой 10, на которую устанавливают бортовые угольные плиты 11. Для бортовой футеровки применяют угольные плиты толщиной 200 мм, которые устанавливают в один ряд. По всей высоте плиты на боковых гранях имеются выемки, так что при соединении двух плит образуется цилиндрическая полость, вкоторую при монтаже электролизера набивается пробка, из подовой массы. Во время обжига ванны пробка коксуется и связывает боковые блоки. Между боковой: футеровкой и подовыми блоками набивается периферийный шов 8. Его размеры в зависимости от конструкции и габаритов шахты колеблются от 50 до 150-300 мм. Тщательность монтажа электролизера, а также высокое качество боковых и особенно подовых блоков в значительной мере определяют срок службы катодного устройства. Между боковыми угольными плитами и стенками кожуха помещена теплоизоляционная засыпка 9, которая по высоте доходит до уровня металла. Теплоизоляция в верхней зоне борта выполняется из более теплопроводного материала - шамотной крупки 12. Такое выполнение бортовой теплоизоляции называется дифферецированным; зона металла утеплена сильнее, что препятствует росту длинных подовых настылей, а зона электролита - слабее, что способствует формированию надежных боковых гарнисажей. В верхний части кожуха, по всему его периметру, закреплена стальная полоса - бортовой фланцевый лист 13, который предохраняет боковую футеровку от механических разрушений и от окисления воздухом. Пространство между фланцевым листом и верхней гранью бортовых плит заполнено подовой массой или гипсовой замазкой. Анодное устройство Анодное устройство электролизера предназначено для подвода тока в зону непосредственного протекания процесса электролиза. Как говорилось, что аноды подразделяются на предварительно обожженные и самообжигающиеся, а по способу подвода тока - на аноды с боковым и верхним токоподводом. Наиболее простой с точки зрения конструирования является система многоанодного типа, состоящая из предварительно обожженных угольных блоков. В современных электролизерах такого типа анодный массив набран из достаточно крупных анодных блоков шириной 700 мм, высотой 600 мм и длиной 1450 мм. Расстояние между анодами в одном ряду 30 - 50 мм, а между рядами 100 мм, если предусмотрено АПГ (автоматическое питание глиноземом), то этот размер увеличивается до 250 - 300 мм. Из-за наличия зазоров между анодами площадь анодного массива (все аноды электролизера с зазорами в целом образуют анодный массив) в электролизерах: с обожженными анодами всегда превышает суммарную площадь анодов, так как соковые грани анодов, также находятся в зоне электролиза. При оценке анодной плотности тока в таком электролизере пользуются понятием "плотность тока в анодном массиве". Четыре ниппеля каждого анода 3 (рис.1.2) подсоединяются через стальную траверсу-кронштейн 5 к алюминиевому анододержателю - штанге 6. Механический и электрический контакт стального ниппеля с телом анода создается с помощью чугунной заливки 2в угольном блоке 1. Соединение траверсы-кронштейна с анододержателем-штангой может осуществляться различными методами: электросваркой, сваркой при помощи взрыва, болтами или клиньями. Наиболее экономично сварное соединение - в нем меньше падение напряжения. Анододержатели с помощью винтового зажима 9 крепятся к анодной ошиновке 10, изготовляемой из алюминиевых шин крупного сечения и закрепленной к анодной раме 12.

Рис. 1.2. Схема анодного устройства электролизера с обожженными анодами: 1 – угольная часть анода; 2 - чугунная заливка; 3 - ниппель анода; 4 - рамно-створчатое укрытие; 5 - стальная траверса-кронштейн; 6 - алюминиевый анододержатель-штанга; 7 - временный винтовой зажим; 8 - пневмо- или электромеханический привод; 9 - винтовой зажим; 10 - анодная ошиновка, 11 - подъемный механизм анодного массива; 12 - анодная рама.

Для перемещения анодной рамы, а, следовательно, и всего анодного массива на электролизере смонтирован подъемный механизм 11, аналогичный основному механизму подъема самообжигающегося анода с верхним токоподводом. Механизм подъема установлен на металлоконструкциях газоотсосного короба. Винты домкратов позволяют осуществлять перетяжку рамы на 300 - 400 мм. При перетяжке рамы аноды подвешиваются на металлоконструкциях укрытия с помощью временных зажимов винтового типа 7. Конструкция электролизера предусматривает возможность перетяжки анодной рамы также специальным переносным устройством. Электролизер оснащен укрытием рамно-створчатого типа 4. Внутри газоотсосного короба, расположенного по центральной продольной оси электролизера, имеются направляющие, с помощью которых газы отсасываются к торцевым сторонам электролизера, откуда через вертикальные стояки попадают в централизованную систему газоотсоса. Под коробом в поперечном направлении размещены металлические балки с шагом, разным расстоянию между анодами, проемы закрыты крышками, закрепленными шарнирно. Все крышки одной стороны, лежащие на металлических балках, образуют раму, которая при обработке электролизера с помощью пневматического или электромеханического привода 8 поднимается, не затрудняя обработку электролизера, при извлечении и замене анода на закрытом укрытии вручную открывают крышку, над заменяемым анодом, крышки изготавливаются из профилированных листов стали или из алюминия и его сплавов. Торцевые стороны электролизера имеют постоянную герметичную стальную обшивку. Эффективность такого укрытия 95%. Ошиновка электролизера Электролизеры в корпусе соединены между собой в электрическую цепь последовательно - катодные шины одного электролизера соединены с анодными стояками другого. С помощью анодной и катодной ошиновок электролизеры соединены вэлектролизную серию, обычно состоящую из двух корпусов, которые питаются электрическим током от одной кремнепреобразовательной подстанции (КПП). Конструкции ошиновки зависят от конструкции электролизера, его мощности и должны удовлетворять следующим требованиям: 1. распределение электрического тока по всему сечению анода и катода должно быть равномерным; 2. стоимость ошиновки должна быть минимальной при допустимых потерях электроэнергии вней; 3. ошиновка должна обеспечивать стабильную форму поверхности расплавленного металла, близкую к горизонтальной, а также наименьшее волнение поверхности металла под действием электромагнитных сил; 4. ошиновка должна обеспечивать возможность быстрого отключения и подключения в электрическую цепь одного электролизерабез нарушения работы остальных. Ошиновка является токонесущим элементом конструкции электролизера и делится на две части - анодную и катодную. В анодную часть ошиновки входят анодные стояки, гибкие пакеты и уравнительные шины, от которых ток при помощи специальных контактов передается к штырям (в случае самообжигающихся анодов) или штангам (обожженные аноды). Катодная часть ошиновки состоит из гибких лент (катодных спусков), отводящих ток от блюмсов, и катодных шин. В связи с ростом единичной мощности электролизеров выбор схемы ошиновки приобретает большое значение, так как от нее зависят не только стоимость шинопроводов и потери в них электроэнергии, но и состояние металла в электролизере, что в конечном итоге определяет технологию процесса электролиза.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 253; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.188.64 (0.085 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||