Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Факторы, определяющие расход углерода

Перерасход углерода против теоретического зависит от ряда факторов, связанных как со структурой угольного, так и с течением электрохимического процесса на нем. Качество анода. Перерасход углерода в основном обусловлен. осыпанием частиц углерода в электролит с образованием угольной «пены». Этот процесс объясняется неодинаковостью структуры двух видов кокса, из которых состоит анод. В структуре анода четко различимы зерна кокса–наполнителя и более активного кокса из связующего. Последний вследствие собственной усадки и расширения зерен кокса–наполнителя подвержен напряжениям, приводящим к образованию множества пор. В процессе окисления (независимо оттого, химическое оно или электрохимическое) зерна кокса–наполнителя не успевают полностью окислиться и переходят в электролит в виде «пены» Чем больше различие в химической активности этих двух составляющих анода, тем больше образуется «пены» и выше расход углерода. Если анод изготовлен из однородного материала – стеклоуглерода, расход углерода оказывается равным теоретическому. Наиболее общей характеристикой качества анода является его реакционная способность, т. е. количество выгоревшего углерода с единицы площади электрода в единицу времени, причем под выгоревшим подразумевается не только окислившийся, но и осыпавшийся углерод. В качестве газа–окислителя при лабораторных определениях употребляют СО2 и окисление проводят в цилиндрическом канале. Между реакционной способностью различных электродных материалов и расходом углерода при электролизе наблюдается корреляционная связь, выражаемая прямой линией. Вместе с тем доказано, что чем ниже реакционная способность и меньше расход углерода при электролизе, тем выше э.д.с. поляризации. Здесь играют роль два фактора. Первый – рост реакционной способности, связанный с увеличением реакционной поверхности, что при электролизе приводит к падению фактической анодной плотности тока и уменьшению анодного перенапряжения. Второй – силы связи между атомами углерода в электродном материале: чем они больше, тем выше перенапряжение реакции, поскольку тем труднее происходит отрыв атомов углерода при окислении, но это же вызывает и замедленность горения, т. е. понижает реакционную способность.

Поскольку реакционная способность и расход углерода при электролизе в значительной степени определяются разностью в активностях кокса–наполнителя и кокса из связующего, то один из путей понижения расхода углерода состоит в сближении этих активностей. Следует избегать слишком высоких температур прокалки кокса для приготовления анодной массы, поскольку при этом активность кокса–наполнителя сильно. понижается. Вместе с тем непрокаленный кокс не годится, так как при этом повышается электросопротивление анода. Повышение температуры размягчения пека (применение так называемых высокотемпературных пеков) дает при коксовании пека больше связующего углерода и понижает общую реакционную способность кокса из связующего, т. е. способствует уменьшению расхода углерода. Другой путь в этом направлении – подбор рационального гранулометрического состава кокса–наполнителя (так называемая сухая шихта). Заводскими испытаниями показано, что увеличение максимального размера крупной фракции с 4 до 10 мм приводит к уменьшению доли связующего и снижает расход углерода при электролизе. Для уменьшения расхода углерода при электролизе эффективно также применение ингибиторов реакции окисления углерода. Ингибитор сосредоточивается в основном в связующем и, уменьшая активность кокса и связующего, способствует сближению реакционной способности обоих видов коксов. Наиболее сильное ингибирующее действие оказывает оксид бора (ВrО3). Более слабым ингибитором является фтористый алюминий, но его применение не осложняется некоторыми дополнительными обстоятельствами, как в случае оксида бора (высокая стоимость, трудное отделение пены и др.) Условия электролиза. Повышение анодной плотности тока снижает расход углерода в лабораторных ячейках. В первом приближении эту зависимость можно объяснить, исходя из макроструктуры анода. Зерна кокса–наполнителя в анодном процессе образуют выступы на поверхности анода, а кокс из связующего – впадины. На менее активном коксе–наполнителе перенапряжение больше, чем на активном коксе из связующего. Если принять, что поверхности алюминия и анода эквипотенциальны, то падение напряжения между анодом и катодом как для выступов, так и для впадин, одинаково:

Uвыс = Uвп. Но для выступов: Uвыс = l ρ ia + ηвыс где l – междуполюсное расстояние, см; ρ – удельное сопротивление электролита, Ом–см; iа – плотность тока, А/см2; ηвыс – анодное перенапряжение на выступах, В. Для впадин: Uвп = l ρ iа + h ρ iа + ηвп, где h – средняя высота выступов, см; ηвп – перенапряжение на впадинах, В. h = Δη/(ρ ia) где Δη – разность перенапряжений между выступами и впадинами, В. Если считать в первом приближении, что эта разность не зависит от плотности тока, то из выражения следует что между плотностью тока и высотой неровностей на поверхности анода должна быть обратно пропорциональная зависимость. Приняв, что перерасход анода на осыпание в виде «пены» прямо пропорционален высоте выступов, получим связь между расходом анода q с, г/(А*ч), и плотностью тока iа, А/см2 q c = a + b / ia Значения постоянных a = 0,116 г/(А*ч), b = 0,08 г*см2/(А2*ч). Для промышленных условий реализуется только начальный участок зависимости q с – ia. При высоких плотностях тока расход углерода начинает повышаться и кривая проходит через минимум при плотностях тока 0,9 – 0,7 А/см2. Объясняется это тем, что при высоких ia растет тепловая нагрузка анода, повышается его температура, условия обжига самообжигающегося анода ухудшаются, анод получается менее высокого качества и расходуется больше. Кроме того, повышение температуры боковых граней анода, выступающих из электролита, приводит к большему окислению их, что повышает потери углерода. Добавки в электролит хлоридов (NаСl, МgСl2 и др.) приводят не только к заметному снижению расхода углерода в процессе электрохимического окисления, но и к уменьшению выгорания боковых граней анода, смоченных электролитом. Предполагается, что ионы Cl–. будучи поверхностно активными, адсорбируются на активных местах поверхности анода, что затрудняет разряд ионов кислорода на них. В результате разряд переносится на менее активные зерна кокса–наполнителя, и электрохимическое, окисление происходит более равномерно, и расход углерода уменьшается. Процесс окисления боковых граней анода, смоченных электролитом, тормозится за счет уменьшения осыпания анода.

Технологические расчеты Материальный баланс В электролизер загружаются глинозем, анодная масса или обожженные аноды и фтористые соли. В процессе электролиза образуются алюминий и анодные газы (окись и двуокись углерода). Кроме того, в результате испарения электролита и пылеуноса вентиляционными газами из процесса постоянно выбывают некоторое количество фтористых соединении и глинозема. В случае применения самообжигающихся анодов из процесса электролиза также выбывает часть анодной массы в виде летучих соединении и частиц углерода, входящих в состав пены, снимаемой с поверхности электролита на электролизерах с верхним токоподводом. На электролизерах с предварительно обожженными анодами удаляются огарки, составляющие около 19% от веса загруженных анодов.

Приход материалов Приход материалов в электролизер рассчитывается по приходу сырья на 1 кг алюминия и по производительности электролизера в час. Расход сырья зависит от типа электролизера, условий вентиляции, применяемых средств механизации и автоматизации и ряда других факторов. Обычно расход сырья определяют на основании накопленного опыта эксплуатации электролизеров и уточняют при испытании новых конструкций перед внедрением в промышленном масштабе.

Увеличенный расход анодной массы и фтористых солей на электролизерах с верхним токоподводом объясняется как низким качеством анодов, так и недостаточным освоением таких электролизеров. В расход обожженных анодов включены огарки, удаляемые из электролизеров. Производительность электролизера, т.е. количество алюминия, выделяющегося за единицу времени (кг/ч)", можно рассчитать по формуле: РAl = I * g * ηт / 1000; РAl = 220000 * 0,3354 * 0,926/ 1000 = 68,3277 кг/ч, где I - сила тока электролизера, А; ηт - выход по току алюминия, доли единицы; g = 0,3354 - электрохимический эквивалент, г/А*ч. Зная производительность электролизера и удельный расход сырья, рассчитаем приход материалов в ванну (кг/кг): PAl2O3 = PAl * Pг; PAl2O3 = 68,3277* 1,92 =131,1892 кг/кг. Ра = PAl * Pa; Pa = 68,3277 * 0,56 = 38,2635 кг/кг. Рф = РAl * Рф; Рф = 68,3277 * 0,042 =2,8698 кг/кг, где Рг, Ра, Рф - расход глинозема, анода и фтористых солей соответственно, кг/кг алюминия.

Расход материалов Расход материалов включает: 1. Алюминий. Количество полученного в результате электролиза алюминия определяется производительностью электролизера: РAl = 68,3277 кг/ч. 2. Анодные газы» количество анодных газов рассчитывается из суммарной реакции: Al2O3 + xC = 2Al + (2x – 3)CO + 93 – x)CO2, протекающей в электролизере, и из состава анодных газов. Количество СO и СO2, кмоль/ч, определяется из уравнений: MCO =NCO / 2 – NCO * PAl / 18; MCO = 0,4/2 – 0,4 * 68.3277/18 = 0,949 кмоль/ч, MCO2 = NCO2 / 1 + NCO2 * PAl / 18; MCO2 = 0,6/1 + 0,6 * 68,3277/18 = 1,4235кмоль/ч, где NCO и NCO2 - мольные доли СО и СО2 в анодных газах соответственно (зависят от типа электролизера). По данным практики на современных алюминиевых электролизерах в отходящих газах содержится в среднем: Nсо = 0,4; Nco2 = 0,6. Весовые количества СО и СO2 кг/ч, определяются по формулам: РCO = Мсо * 28; PCO = 0,949 * 28 = 26,572 кг/ч. РСО2 = МСО2 * 44; РСО2 =МСО2 * 44; РСО2 = 1,4235 * 44 = 62,634 кг/кг, где 28 и 44 - молекулярный вес СО и CO2 соответственно. 3. Потери углерода. Определяются как разность между приходом обожженных анодов Ра и количеством израсходованного с газами углерода Рс:

ΔРс = Ра – Рс. Количество израсходованного с газами углерода рассчитывают, зная количества СО и С02, по уравнению: Рс =(MСО + MСО2) * 12; Рс = (0,949+1,4235) * 12 = 28,47 кг/кг, находим ΔРс = 38,2635 – 28,47 = 9,7935 кг/кг. 4. Потери глинозема в виде пыли и механические потери принимаются как разность между приходим глинозема в электролизер и теоретическим расходом глинозема: ΔPAl2O3 = PAl2O3 - PAl2O3(теор). Теоретический расход глинозема определяется из уравнения: Al2O3 ↔ 2Al + 1,5O2 и составляет: PAl2O3(теор) = 1,89 * PAl; PAl2O3(теор) = 189 * 68,3277 = 129,0637 кг/кг, отсюда: ΔPAl2O3 = 131,1892 – 129,0637 = 2.1255 кг/кг.

Потери фтористых солеи в виде возгонов и газов, удаляемых системами вентиляции, на пропитывание подины и с угольной пеной если она снимается, принимают равными приходу фторсолей. Рф = 2,8698 кг/кг.

Результаты расчета материального баланса электролизера сводятся в таблицу:

Таблица 3.1

Конструктивный расчет В задачу конструктивного расчета входит определение основных размеров алюминиевого электролизера, который состоит из анодного, катодного устройств и ошиновки. Анодное устройство Определение габаритов электролизера начинаем с расчета размеров анода или анодного массива. Зная силу тока и анодную плотность тока, определяем площадь анода, см2: ∑Sa = I/Da, где ∑Sa - суммарное сечение анода, см2; I - сила тока, А; Da - анодная плотность тока, А/см2. ∑Sa = 220000/0,71/ = 309859,1549 см2 Для электролизеров с обожженными анодами мощностью 150 кА и выше анод состоит из блоков 700 х 1455 мм и высотой 600 мм. Для таких электролизеров рассчитывается необходимое количество анодов: nа = ∑Sa/Sa = 309859,1549 / 70*145,5 = 30,42 → принимаем 30 анода. Уточняем анодную плотность тока: Da/ = I / na*Sa = 220000 /30*10185 = 0,72 A/cм2. Расстояние между блоками по продольной стороне a составляет 50 мм, а между рядами блоков b - 70 - 100 мм (в случае, если не предусмотрено АПГ) и 250 - 300 мм (для размещения системы АПГ). Тогда длина анодного массива составит, см: Аа = na/2 * 70,0 + (na/2 – 1) * а; Аа = 30/2*70 + (30/2 – 1) * 5 = 1120 см. а ширина: Ba = 2 * 145,5 + b; Ba = 2 * 145,5 + 16 = 307 см. Ток к каждому анодному блоку подводится с помощью четырех ниппелей. Число ниппелей установленных на электролизере будет равно: nн = 3 * na = 30 * 3 = 90, где nн - число ниппелей установленных на электролизере, шт; 4 - количество ниппелей подводимых ток к одному анодному блоку; na - количество анодных блоков. Суммарное сечение ниппелей равно: ∑Sн = (π * dн2/4)* nн, мм2; ∑Sн = (3,14 * 1402/4)* 90 = 1384740 мм2, где ∑Sн - суммарное сечение ниппелей; π - отношение длины окружности к ее диаметру, π = 3,14;

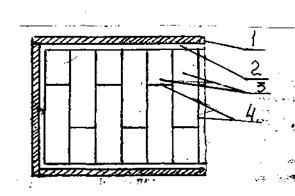

dн - диаметр стального ниппеля, мм; na - количество анодных блоков. Плотность тока в ниппелях составит: dнп = I / ∑Sн, А/мм2; dнп = 220000 / 1384740 = 0,1589А/мм2. Сечение алюминиевых штанг принимаем равным 150 х 150 мм. Суммарное сечение штанг равно: ∑Sшт = 150 * 150 * nа, мм2; ∑Sшт = 150 * 150 * 30 = 675000 мм2. Плотность тока в алюминиевых штангах составит: dшт = I / ∑Sшт, А/мм2; dшт = 220000/675000 = 0,33 А/мм2. Катодное устройство Внутренние размеры шахты получают исходя из определенных ранее размеров анода или анодного массива и расстояния до стенок боковой футеровки, При эксплуатации электролизеров в промышленных условиях установлено, что оптимальное расстояние от продольной стороны анода до боковой футеровки составляет С = 550 х 600 мм, а от торцевой стороны анода до соковой футеровки D = 500 х 600 мм. Эти расстояния зависят от типа и мощности электролизера. Тогда внутренние размеры шахты электролизера составят, мм: ширина: Вш = Ва + 2С; С = 550 мм, D = 500 мм; Вш = 3070 + 2*550 = 4170 мм. длина: Lш = Аа + 2D; Lш = 11200 + 2*500 = 995 мм. Глубина шахты определяется суммой уровней технологического алюминия hм, электролита hэ и толщиной корки электролита с глиноземом в шахте ванны hг. Глубину принимаем: Hш = 550 мм. Конструкция подины Основные размеры подины определяются найденными геометрическими размерами шахты ванны и стандартными размерами выпускаемых промышленностью прошивных угольных блоков и блюмсов. В отечественной промышленности применяются только сборно-блочные подины. Выпускаются катодные блоки высотой hб =400 мм, шириной bб = 550мм и длиной lб = 600 - 2200 мм. Выбираем длину катодных блоков равную 1600мм и 2200 мм. блоки берут разной длины, чтобы не было единого центрального шва (подина набирается с перевязкой центрального шва, что достигается шахматным расположением длинных и коротких секций в ванне). Схема укладки подовых представлена на рис.3.1.Периферийный шов 2 по продольной стороне шины, т.е. расстояние между катодными блоками 3 и боковой футеровкой 1 по продольной стороне шахты, принимается 150 -- 200 мм. Это расстояние можно проверить расчетом: [Вш – (2200 + 1600 + 40)]/2 = [4170 – (2200+1600+40)=165 мм, где 40 мм - ширина шва между катодными блоками. Число блоков в подине определяем исходя из длины шахты: nбл = 2Lш / bб + 40 = 2Lш / 590 = 2*12200/590 = 41,3 → принимаем 40 блока. следовательно, количество блоков в ряду составляет: hбл /2 = 40/2=20. Расстояние между катодными и боковыми блоками в торцах шахты электролизера составит, мм: lтеор = [ Lш – [bб * nбл/2 + (nбл/2 – 1) * 40] / 2; lтеор = [12200 – [550 * 40/2 + (40/2 – 1) * 40] / 2 = 220 мм. Впаз каждого катодного блока заливаются чугуном стальные стержни, сечение которых 115 х 230 мм. Теплоизоляция от днища к подине выполняется следующим образом: - 22 мм - слой шамотной засыпки; 65 х 2 - два рада диатомового кирпича; 65 х 3 - три ряда шамотного кирпича; 30 мм - угольная подушка, на которую устанавливаются угольные блоки; 8 мм - межслойные швы. Боковая футеровка стенок шахты ванны от кожуха к расплаву выполняется следующим образом: 35 мм - слой шамотной крупки; 200 мм - один ряд угольных плит. (Приведенные выше футеровочные материалы являются примерн ыми и за основу не берутся). Следовательно, внутренние размеры катодного кожуха определяются геометрическими размерами шахты ванны и толщиной теплоизоляционного материала. Принимая во внимание приведенные выше данные по футеровочным материалам находим размеры катодного кожуха:

длина: Lкож = Lш + 2(200 + 35), мм; Lкож = 12200 + 470 = 12676 мм. ширина: Bкож = Вш+ 2 (200 + 35), мм; Вкож = 4170 + 470 = 4640 мм. высота: Нкож = Нш+ bб + 30 + 5 * 65 + 22 + 8, мм; Нкож = 550 + 400 + 30 + 325 + 22 + 8 = 1335 мм. Стены катодного кожуха изготовлены из листовой стали толщиной 10 мм, днище из стали 12 мм. Кожух снаружи укреплен поясами жесткости из двутавровых балок и контрфорсами по продольным сторонам кожуха. Суммарное сечение катодных стержней электролизера будет равно: ∑Sст = 115 * 230 * nбл, мм2; ∑Sст = 115 * 230 * 40 = 1058000 мм2, где и 115 * 230 -сечение стержней, мм2; nбл - количество катодных стержней, равное количеству катодных блоков в подине. Плотность тока в стальных стержнях равна: dст = I / ∑Sст, А/мм2; dст = 220000 /1058000 = 0,207 А/мм2. 3. Ошиновка электролизера Подвод тока к анодам осуществляется с помощью четырех стояков. Каждый стояк состоит из жесткой части (шин) и гибкой - (лент). Суммарное сечение шин в стояках определяется по формуле: ∑Sст = I / dст, мм2; ∑Sст = 220000 / 0,44 = 500000 мм2, где I - сила тока, А; dст - плотность тока встояках, А/мм: (gо справочный данным принимаем dст = 0,44 А/мм2). Сечение шин принимаем 515 x 70 мм, сечение алюминиевых лент 515 х 2мм. Тогда количество алюминиевых шин в стояках будет равно: nш = ∑Sст /515 * 70, шт; nш = 500000 / 36050 = 13,87 = 14 шт, где nш - количество шин. При этом плотность тока в стояках будет составлять: dст = I / 515 * 70 * nш; dст = 220000 / 515 * 70 * 14 = 0,44 А/мм2. Суммарное сечение лент в гибкой части ошиновки равняется суммарному сечению шин, тогда количество лент в пакетах рассчитывают по формуле: nл = ∑Sст / 515 * 2, шт; nл = 500000 / 1030 = 485,4 = 486 шт. Суммарное сечение катодных шин ошиновки рассчитывается по формуле: ∑Sкш = I / dст, мм2; ∑Sкш = 220000 / 0,44 = 500000 мм2. определяем количество катодных шин: nшк = ∑Sкш /515 * 70, шт; nшк = 500000 / 36050 = 14 шт. Стальные катодные стержни (блюмсы) соединяются с алюминиевыми катодными шинами при помощи гибких пакетов из алюминиевых лент, приваренных к катодным стержням и шинам. Сечение пакета из алюминиевых лент, которое соответствует сечению одного блюмса рассчитывается: ∑Sп = I / n * dст, мм2; ∑Sп = 220000 / 40 * 0,44 = 12500 мм2, где I – сила тока, А; n – количество катодных стержней; dст - плотность тока в алюминиевых лентах. Тогда количество лент на один стержень будет равно: nл = ∑Sл / 170 * 2, шт; nл = 12500 / 340 = 36,76 ≈ 37 шт, где 170 * 2 - сечение ленты, мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.221.67 (0.112 с.) |

Рис.3.1. Схема укладки подовых блоков: 1- боковая футеровка; 2 - периферийный шов;3 - катодные блока; 4 - межблочные швы.

Рис.3.1. Схема укладки подовых блоков: 1- боковая футеровка; 2 - периферийный шов;3 - катодные блока; 4 - межблочные швы.