Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полуавтоматическая система филетирования

Процесс филетирования: - навешивание грудки на держатель - снятие кожи с грудной части тушки с помощью сдвигателя кожи и зубчатых барабанов - ручное отделение половинок филе от грудной кости. Регулировки узла обесшкуривания: - Скорость узла регулируют, в большую или меньшую стороны, для достижения необходимой скорости производства продукции. - Расположение узла обесшкуривания также изменяется в зависимости от размера поступающего продукта. - Сила прижима пневматического сдвигателя кожи Контрольная точка: все модули требуют постоянного контроля и настройки. Необходимо не реже 1 раза в сутки проводить мойку и дезинфекцию оборудования.

Крылья Процесс разделки, сортировки и упаковки рассчитан не только на целое крыло, но и на его сегменты (плечевая и локтевая части). Правые и левые крылья поступают вместе. Крыло по желобу поступает на ленту, которая оснащена весовым модулем. Необходимый вес крыла можно запрограммировать, и тогда ворота отбрасывают подобранное по весу крыло. Остальной поток движется к весовым ячейкам. Контрольная точка: оператор укладывает продукт поштучно в ячейки, отбраковывая нестандартную продукцию. Конвейер, ведущий к упаковочной машине, оснащен воротами для направления потока к оптовой упаковке (монолит). В случае выхода за рамки заданного веса предусмотрена возможность отбраковки, и тогда данная упаковка идет на упаковочный конвейер, где формируются короба по 10 кг. У оператора упаковочной машины имеется контрольная кнопка, с помощью которой он может регулировать поток, направляющийся к упаковщику. В случае избыточного потока он может направить продукцию на упаковку монолитом. Сформированные порции поступают к термоформовочной машине. На термоформовочной машине оператор укладывает порции в лотки.

Упаковка крыльев, как и других частей тушки производится на трех термоформовочных машинах CFS POWERPAK 460 (рис. 34). Оборудование позволяет производить продукцию, упакованную в модифицированной газовой среде (30% углекислого газа + 70% азота) или обычной атмосфере. Перед началом работы нужно проверять техническое состояние упаковщиков, правильность заправки верхней и нижней пленки. Для этого оператор делает пробный прогон и по результатам заполняет журнал работы оборудования.

Процесс упаковки и маркировки продукции заключается в следующем: 1. Формирование лотков на термоформере. Две сварочные плиты верхняя и нижняя (температурой свыше 100°С) нагревают пленку. Нижняя пленка вытягивается под воздействием вакуума. Сформированная подложка охлаждается водой. 2. Укладка рабочим порций продукции в сформированные машиной лотки. 3. Запайка лотков высокобарьерной пленкой. При этом может производиться вакуумирование лотков и/или заполнение газом. 4. 5. Взвешивание лотков с готовой продукцией на весовой платформе этикетировщика Delford 8060 WPL (рис.35). 6. Наклеивание этикеток с присвоенным весом, направление лотков на упаковочный стол. 7. Укладка определенного количества лотков в короб и взвешивание его. 8. Присвоение магнитной метки, регистрирация веса и транспортировка на упаковочный терминал участка формирования поддонов. 9. Сканирование магнитной метки, распечатывание этикетки и наклеивание ее на фронтальную часть короба.

Грудки С разделочной линии грудки по желобу попадают на конвейер. При производстве грудки без кожи, с нее предварительно снимается кожа. Конвейер доставляет продукцию на филетировочную машину (AMF) Stork, где осуществляется ее сортировка – качественные грудки направляются на упаковку в целом виде в монолит или на лоток; грудки, имеющие отклонения по качеству (дефекты кожи, кровоизлияния, гематомы) – на филетировку. При упаковке целой грудки работник укладывает ее в короба, выстланные монолитным мешком, регистрирует метку и отправляет короб на участок формирования паллет. При упаковке в лоток укладывает грудку, оборачивает стрейч-пленкой на упаковщике, формирует короб, присваивает метку, и отправляет на участок формирования паллет.

Филе Работники надевают грудку на крепления, она попадает в модуль для снятия кожи, а затем к филетировщикам. Обвалка производится вручную. Оставшаяся грудная кость выводится по транспортеру на весы для упаковки и регистрации.

После филетировочной машины филе попадают на конвейер, совмещенный с AMF. На транспортерную ленту на равном расстоянии нанесены голубые линии, именно туда оператор и должен помещать по одному филе через каждую линию для более точного взвешивания. В сортировщике предусмотрены 10 бункеров с контролем веса. Бункера изготовлены из специального рифленого пластика, предназначенного как для сухого, так и для слишком влажного филе. После этого продукция попадает на отводящий конвейер, по которому она поступает в термоформовочную-упаковочную машину (CFS), производительность которой 45 упаковок в минуту. Упаковочный процесс в лотки точно такой же, как и при упаковке крыльев.

Окорочка Окорочка взвешиваются на оборудовании Stork и распределяются по весу по 3 различным желобам. Этот процесс обеспечивает Stork. Для регистрации партий окорочков монолитом предусмотрены весы и система магнитных ключей, как и на других терминала. При необходимости окорочок можно направить по линии сортировки голени для упаковки его на лотке. При этом одновременно производить окорочок, голень и бедро невозможно.

Голень и бедра Окорочок разрезается на голень и бедро. Сначала из разделочного модуля выходит бедро, а затем голень. Для того чтобы наилучшим и самым безопасным образом расположить их на ленте, транспортер имеет V-образную форму. Продукция попадает на конвейер с размером углублений 150 х 150. Так как окорочка разрезаны на более мелкие части, размер углублений меньше, чем обычно. Работник следит за тем, чтобы в каждом углублении находилась только одна часть. Подающий конвейер движется со скоростью 180 шт/мин, чтобы не допустить попадания двух частей в каждое углубление и чтобы подающий конвейер мог работать без участия оператора. Отводящий конвейер имеет такие же размеры, как и на линии для филе. После грейдера с бункерами контроля веса, голени и бедра укладывают в лотки на линии упаковки. Производительность упаковочной машины 65 лотков в минуту. Для того чтобы правильно определить вид продукции и наклеить нужную этикетку, вес лотков должен быть разным (разбег по массе должен быть не менее 50 гр). После упаковки лотки идут на этикетировку на устройстве Delford. После укладки лотков в гофрокороб, окончательного взвешивания регистрируется магнитная метка и вкладывается в короб. Затем коробку ставят на транспортер, который доставляет его на упаковочный терминал участка формирования поддонов. На участке паллетирования распечатывается этикетка со всей информацией и наклеивается на фронтальную часть коробки.

ВЕСОВАЯ ЛОГИСТИКА MAREL MPS Производственная Система Марел (Marel Production System) предназначена для комплексной сортировки и калибровки продукции, а так же учета ее движения. Линия делится на различные участки, управляющиеся контроллерами, которые в свою очередь функционируют с программным комплексом Marel MPS. Оборудование получает свои рабочие параметры, заданные оператором в ПК. Marel выполняет поставленные задачи и осуществляет сбор информации (регистрацию). На основе данных регистраций происходит формирование отчетов. Данный вид оборудования и программного обеспечения позволяет решать самые сложные задачи по сортировке, фасовке, калибровке, взвешиванию, а также по маркировке и паллетированию.

Технологическая цепочка логистики начинается с калибровки на грейдере (рис. 36) разделанных частей тушки цыплят-бройлеров. Вес каждой части и вес партии отражается на мониторах упаковочных весов – грейдеров А530.

Упаковочные весы – грейдер А530 (рис. 37) состоят из трех частей: подающей части, динамических весов и раздающего устройства.

Рис. 37. Порционирующие весы - грейдер

Назначение сортировочных весов – грейдера: - сортировка продукции по весу для ее упаковывания - сортировка продукции с дозированием, в соответствии с заданными спецификациями - управление уровнем потока продукции, поступающей в ворота раздающего устройства.

Весами – грейдером А530 управляет контроллер М3000, в число функций которого, среди прочих, входит программное обеспечение упаковочного процесса. Контроллер обеспечивает работу интерфейса пользователя для сортировочных весов – грейдера. Для этого в контроллере есть большой графический цветной дисплей и панель с сенсорными клавишами.

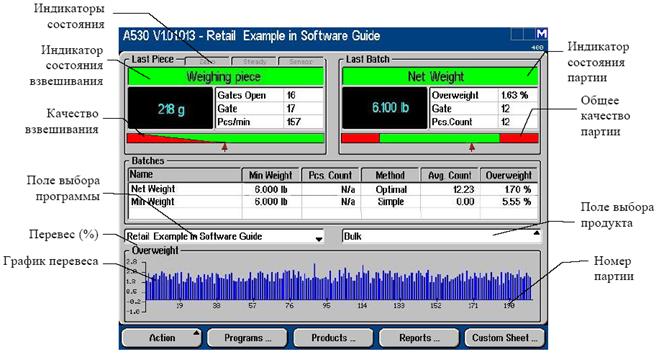

Рис. 38. Главный экран А530

Экран разделен на четыре основных раздела, в которых приводятся различные сведения о процессе формирования порций и упаковки. В разделе Last Piece (Последняя часть) отображаются сведения о весе последней части, прошедшей через взвешивающее устройство. В разделе Last Batch (Последняя порция) отображаются сведения о последней порции, сформированной на грейдере. Раздел Batches (Порции) содержит сводные данные о последней порции для вида продукции, выбранного из списка продукции. В разделе Overweight (Перевес) сведения из раздела Batches (Порции) отображаются в виде графика. В данном примере каждый столбец гистограммы соответствует одной порции. Гистограмма позволяет вместо точного веса каждой порции наблюдать за тенденциями в распределении навески. В верхней части экрана находятся три индикатора состояния, отображающих текущее состояние весов – грейдера: · Zero (Ноль). Светится зеленым цветом, если динамические весы вошли в нулевую зону при ненагруженной платформе. · Steady (Стабильно). Светится зеленым цветом, если пустая платформа взвешивания находится в установившемся состоянии. · Sensor (Датчик). Показывает состояние датчика продукции. Светится зеленым цветом, если датчик фиксирует наличие объекта на ленте транспортера.

Индикаторы состояния взвешивания отображают состояние последнего взвешивания на весах (левый индикатор) и состояние последней порции (правый индикатор). Индикаторы горят зеленым цветом, когда показания взвешивания находятся в допустимых пределах, и красным цветом, когда показания выходят за допустимые пределы. Под индикаторами взвешивания расположены два индикатора качества, позволяющие быстро определить качество взвешивания. Стрелка на индикаторе качества взвешивания показывает, является ли качество приемлемым: Стрелка находится в крайнем левом положении в красной области: неудовлетворительное качество.

Индикатор взвешивания порции показывает качество взвешивания каждой порции:

Стрелка находится в красной области: порция имеет чрезвычайно высокий (правая красная область) или чрезмерно низкий вес (левая красная область). Под гистограммой находится окно выбора программы, а слева – окно выбора продукции, позволяющее выбрать вид продукции для просмотра на гистограмме. После калибровки, дозирования и порционирования на весах – грейдере А530 продукция поступает на упаковку в термоформовочной машине. После этикетирования на устройстве для взвешивания и печати Delford лотки поступают на упаковку в короба. На этом участке установлены следующие весы системы логистики – М2200 (рис. 39)

В память весов М2200 внесены различные наименования продукции под индивидуальным номером, заданный вес тары для каждого вида продукта и вида короба, допустимый верхний предел взвешивания для подбора фиксированного веса и другая необходимая информация. После подбора веса на терминале сканируется магнитная метка, и оператор записывает на нее соответствующую информацию. Далее короб направляется на участок формирования поддонов, перед которым установлен грейдер – сканер, распределяющий движение коробов на семь потоков. Замыкающим звеном логистической цепочки являются те же терминалы М2200. Они установлены на столах упаковки коробов. Работник сканирует магнитную метку, извлеченную из короба с продукцией. На мониторе весов отображается наименование продукта. Работник распечатывает этикетки и наклеивает их на торцевую сторону короба. При этом продукт регистрируется в программном обеспечении Marel Мps, и данные автоматически передаются в ПК, где они обрабатываются в Системе Марел, и осуществляется формирование отчета о готовой продукции. Кроме отчета о готовой продукции в Системе Marel MPS накапливается большое количество информации для отображения. Отображение информации в ПК MPS Сортировка MPS Сортировка является частью Производственной Системы Марел (Marel Production System), которая специально разработана для управления производственным процессом на предприятии.

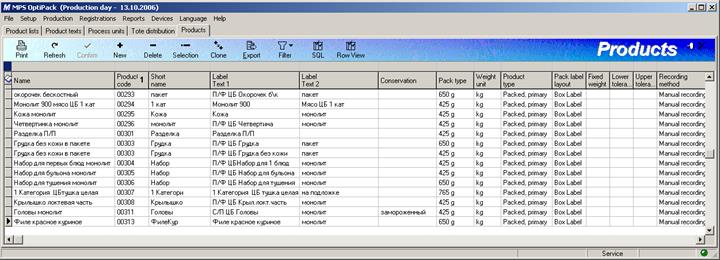

MPS состоит из нескольких модулей или программ, каждая из которых применяется к определенной части производственного цикла. MPS Сортировка предназначена для управления и контроля грейдеров. Контроль грейдера подразумевает получение детальной информации о процессе сортировки. MPS Сортировка следит за производительностью, распределением веса и распределением по весовым градациям. Всю эту информацию можно получать в режиме реального времени, а также в виде отчетов. Процесс сортировки начинается с создания продукции в системе. Для создания и работы с продукцией, с которой осуществляется работа в системе производства, используется «Карта «Продукция» (рис. 40, 41). Здесь можно ввести наименование продукции, полное и сокращенное, штрих-код, вид и вес упаковки, вес продукции, термическое состояние, происхождение сырья и т. д.

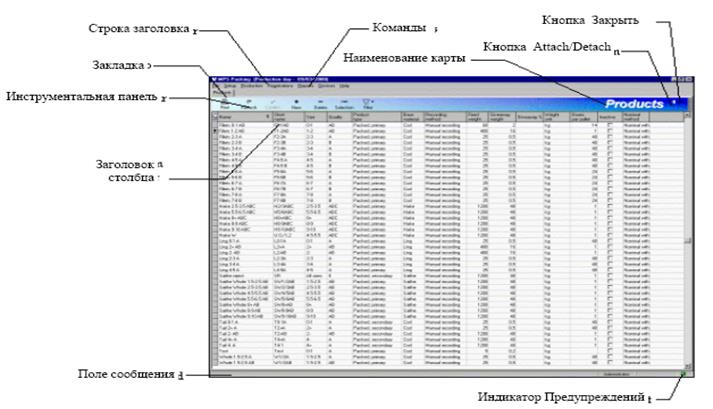

Рис. 40. Карта Продукция. Компоненты интерфейса пользователя MPS

Рис.41. Карта Продукция

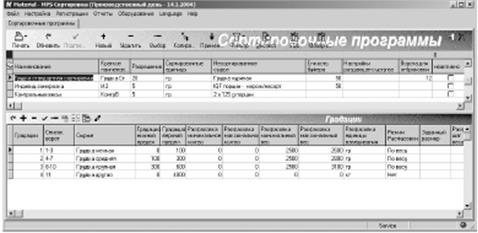

Сортировочная программа – это описание того, как грейдер будет сортировать сырье. Она содержит информацию о том, какая продукция сортируется, в какие ворота и когда она будет рассортировываться, весовые пределы и будет ли использоваться режим расфасовки или нет. Сортировочная программа используется для конфигурации и настройки определенного типа сортировки. Конфигурация применяется в определенному сырью, которое подается на грейдер и выдает список продукции, появляющегося из грейдера. Сортировочная программа разделена на два окна (рис. 42). В верхнем окне выводятся сортировочные программы, нижнее окно показывает настройки сортировочной программы, выбранной в верхнем окне.

Рис. 42. Карта Сортировочные Программы

Кроме того, в системе можно создавать и устанавливать списки поставщиков, грузов и проч. Можно посмотреть и работу всех грейдеров on-line, изображение, аналогичное отражаемому на мониторах весов А530, а так же отчеты по всем видам продукции и по всем запрашиваемым направлениям.

|

||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.230.82 (0.049 с.) |

Рис. 34. CFS POWERPAK 460

Рис. 34. CFS POWERPAK 460 Разрезание лотков продольными, а затем поперечными ножами. Лотки выходят по 3 в ряд, затем они выравниваются на соединителе потоков (конвергере) перед этикетировщиком.

Разрезание лотков продольными, а затем поперечными ножами. Лотки выходят по 3 в ряд, затем они выравниваются на соединителе потоков (конвергере) перед этикетировщиком.

Стрелка находится справа в красной области: качество является удовлетворительным.

Стрелка находится справа в красной области: качество является удовлетворительным. Стрелка находится в центре зеленой области: вес порции находится в допустимых пределах.

Стрелка находится в центре зеленой области: вес порции находится в допустимых пределах.