Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

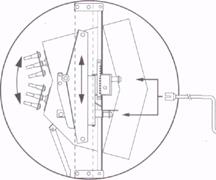

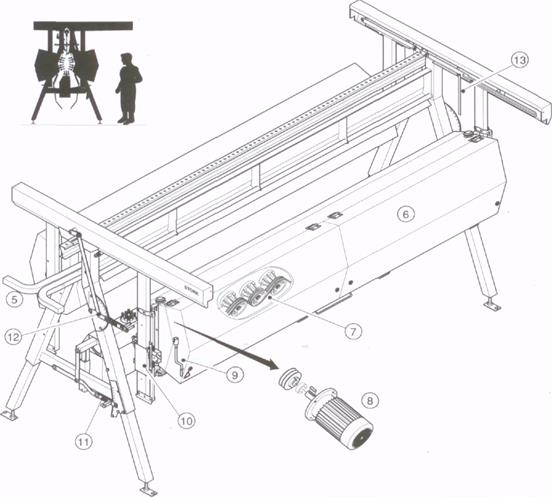

Компоненты машины, вид сверху

1. Двигатель транспортировочного шнека 2. Вариатор транспортировочного шнека 3. Зубчатый ремень 4. Транспортировочный шнек 5. Входная направляющая 6. Подпружиненный диск 7. Вращающийся нож 8. Защитный кожух 9. Рукоятка регулировки режущего узла 10. Рукоятка регулировки входной направляющей 11. Рычаг регулятора высоты

В том случае, когда оборудование пропускает живую птицу, работник конвейерной линии обязан сделать прокол вручную. Рабочему конвейерной линии необходимо находиться лицом к спине птицы, в том месте, где птица будет находиться через 10 секунд после прохода киллера (время, необходимое для вытекания крови). Когда сток крови птицы не интенсивен, работник конвейерной линии, выполняет прокол вручную на 15-20 мм ниже ушной мочки, не шире 10-15 мм, при этом следует не проколоть трахею и не отрезать голову. Работник конвейерной линии обеспечивает поступление птицы в шпаритель только в обескровленном состоянии. Продолжительность процесса обескровливания 2:35 мин. Рабочие должны быть одеты в соответствии с утвержденной спецификацией (Приложение №1 к Руководству по практическому применению необходимых норм производственного процесса и санитарии). Контрольная точка: необходимо постоянно визуально контролировать выполнение машиной операции убоя и если птица прошла через машину не убитой, что определяют по струе стекающей (или не стекающей) крови, то такую птицу убивают вручную. Следует не менее 2-х раз в смену проверять настройки машины и заточку ножа. При убое и обескровливании птицы образуются технические отходы (кровь, перо, ноги, кишечные комплекты), которые направляются на производство по утилизации боенских и ветеринарно-технических отходов.

1.3.6. Процесс ошпаривания и обесперивания

Посредством нисходящей секции подвесного конвейера птица, после обескровливания погружается в горячую воду шпарителя. Имеются следующие способы нагрева воды в шпарителе: - прямой нагрев – с помощью паропроводной трубы производится вдувание горячего пара непосредственно в воду шпарителя. - косвенный нагрев – нагревательные элементы нагреваются посредством горячей воды или пара низкого давления. Нагрев воды в шпарителе может регулироваться двумя способами:

1. С помощью регулятора "Открыт/Закрыт", который оборудован магнитным клапаном. Магнитный клапан регулирует подачу пара. 2. С помощью пропорционального регулятора. ПИ-регулятор оборудован регулирующим затвором с сервоприводом. Этот регулирующий затвор служит для подачи пара или горячей воды. Регулирующий затвор с сервоприводом имеет бесступенчатую регулировку, благодаря чему колебания температуры воды в шпарителе сводятся к минимуму. Нагрев воды в шпарителе должен выполняться в пределах заданного времени. Многофазовое шпарение. При многофазовом шпарении используется несколько шпарителей. При переходе из одного шпарителя в другой продукты споласкиваются чистой водой. Каждый шпаритель имеет поплавковый выключатель, служащий для поддержания надлежащего уровня воды в ванне шпарителя. В ходе многофазового шпарения птица становится все чище и чище к концу процесса. Для ослабления удерживаемости оперения тушки шпарят горячей водой в установках для шпарки. Выбор режима шпарки зависит от вида и возраста перерабатываемой птицы. На применяемом оборудовании фирмы «STORK» тушки шпарят по «мягкому» режиму шпарки. Температура при данном процессе составляет 52-55ºС. При этом режиме поверхностный слой тушки (эпидермис) остаётся неповреждённым, тушки имеют лучший внешний вид. При шпарке по «мягкому» режиму тушки после охлаждения и замораживания имеют поверхность матового естественного вида. Шпаритель следует запускать за 2 часа до начала производства, чтобы имелось достаточно времени для нагревания воды в шпарителе. Контрольная точка: режимы шпарки птицы (температура воды в ванне шпарки) должна поддерживаться автоматически и в течение смены регулярно контролироваться. Обесперивание птицы

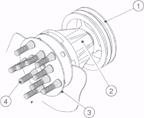

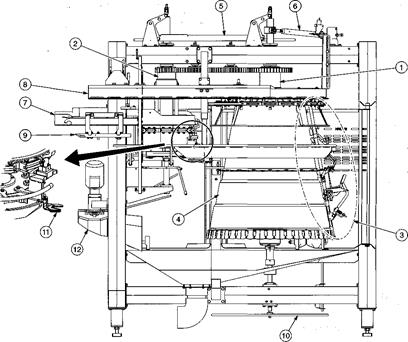

Перья с продукта удаляются четырьмя устройствами обесперивания (рис. 6 – 8) и окончательной обработки, установленными подряд. Рис. 6. Регулируемый перосъемный шкаф

1. Клиновой ремень 2. Канал подшипника 3. Держатель перосъемных пальцев 4. Перосъемный палец

Рис.7. Перосъемный диск

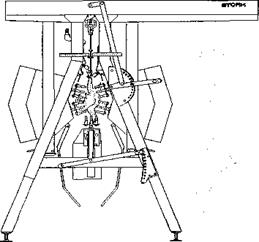

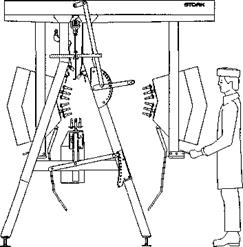

Обесперивание тушек производят на устройствах обесперивания D161S – перосъемном шкафу и окончательной обработки марки F201S. Устройство типа D – обычно размещается сразу за шпарителем, здесь удаляется большая часть перьев. Устройство типа F- размещается после типа D. Здесь удаляются оставшиеся перья. Машина состоит из рядов вращающихся дисков, на которых находятся гибкие ребристые «пальцы». При быстром вращении дисков пальцы скребут тело птицы в направлении, обратном вращению, и за счет трения извлекают ослабленное перо. Процесс обесперивания происходит при участии воды, которая имеет температуру 42-45ºС. Машину следует правильно настроить с помощью рычагов в соответствии с указаниями, описанными в Руководстве по эксплуатации STORK «Устройство обесперивания». Неправильная регулировка машины, особенно если остается слишком малый зазор между птицей и пальцами, может привести к разрывам тканей в области бедра, грудки и переломам крыльев, ног и ребер. При слишком большом зазоре машина не может полностью удалить перо.

Продолжительность процесса ошпаривания – 3 мин, обесперивания 1 мин. Рабочий после выхода тушек из перосъемного шкафа должен осуществлять контроль качества обесперивания и, при необходимости, дооощипку.

Рис. 8. Перосъемный шкаф Рис. 9. Устройство обесперивания Контрольная точка: ежедневно производить тщательную очистку всего устройства внутри и снаружи и контролировать наличие температуры воды, подаваемой в перосъемные шкафы. Процесс потрошения

На автомате для удаления голов производится отделение головы вместе с трахеей и пищеводом от тушки птицы. Головы отделяются между первым и вторым или вторым и третьим шейными позвонками. При попадании тушек на систему перевешивания с линии убоя на линию потрошения, на узле обрезания ног происходит отделение ножек по тарзальному (заплюсневому) суставу и транспортировка их на переработку. Ножи, установленные на системе обрезания ног должны регулироваться и затачиваться в соответствии с графиком. Продолжительность процесса потрошения составляет 4:33 мин. На комбинированной установке линии STORK производится вскрытие брюшной полости и удаление клоаки. Этот процесс производится двумя ножами: одним вырезается клоака, а другим разрезается полость тушки вплоть до киля грудной кости. Длина надреза регулируется – он не должен быть более 10-15 мм дальше киля грудной кости. Клоака и мешок Фабрициуса вырезаются ротационным ножом и помещаются на спинку продукта с помощью зажимного устройства. Вскрытие выполняется с высокой точностью, исключающей повреждение кишок.

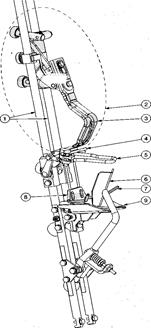

Система потрошения линии STORK автоматически отделяет пакет внутренностей от тушки и перевешивает его на подвеску линии обработки пакетов внутренностей (рис. 12). Машина для потрошения (рис.10-11) не безопасна при несоблюдении требуемых средств по технике безопасности. Работник, обслуживающий данный участок, должен быть предельно внимательным. На корпусе машины располагаются пиктограммы, выполнение их условий является обязательным: - перед началом работы машины следует заблокировать дверцы в защитном ограждении

- при включенной машине запрещено входить как в защищенную, так и в незащищенную зону - управление должно выполняться уполномоченным, квалифицированным и прошедшим инструктаж персоналом - система потрошения не имеет собственных устройств аварийной остановки, поэтому при аварийной ситуации нужно останавливать и подвесной конвейер.

Рис. 10. Машина для извлечения комплекта потрохов 1. Главный вал линии потрошения 2. Главный вал линии обработки пакетов внутренностей 3. Узел обработки 4. Коническая направляющая 5. Узлы обработки, вращающиеся вокруг конической направляющей, образуют карусель 6. Синхронизатор 7. Ограничитель перегрузки 8. Линия обработки пакетов внутренностей 9. Поворотный узел системы управления подвесками (опция). 10. Регулятор высоты 11. Зажимное устройство 12. Устройство отрезания кишок от пакета внутренностей

Узел обработки состоит из следующих частей:

1. Рама узла 2. Верхний узел 3. Извлекающая ложка 4. Зажим для кишок 5. Раздвигающая скоба 6. Прижим грудки 7. Держатель крыла 8. Опора спинки 9. Плечевой прижим

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.77.114 (0.017 с.) |