Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологического процессаСтр 1 из 14Следующая ⇒

МЯСА ПТИЦЫ, ПОЛУФАБРИКАТОВ И СУБПРОДУКТОВ

Отдел инновационных технологий, 2012 г. СОДЕРЖАНИЕ

Область применения 1. Описание технологического процесса 1.1. Основные положения 1.2. Схема технологического процесса 1.3. Технологический процесс производства мяса птицы 1.3.1. предубойная выдержка 1.3.2. отлов птицы в хозяйстве 1.3.3. приемка птицы на производстве по забою 1.3.4. подача на убой 1.3.5. процесс убоя 1.3.6. процесс ошпаривания и обесперивания 1.3.7. процесс потрошения 1.3.8. разделение комплекта внутренностей; охлаждение субпродуктов 1.3.9. охлаждение тушек 1.3.10. сортировка, калибровка и упаковка тушек 1.3.11. калибровка тушек, с применением системы Stork. Упаковка 1.3.12. разделка тушек на части 1.3.13. охлаждение/ заморозка продукции 2. Хранение продукции на складе 3. Мойка и дезинфекция линии 4. Порядок учета продуктов переработки птицы 5. Показатели качества 6. Нормы выхода продукции при переработке птицы 7. Спецификация тароупаковочных материалов, применяемых на производстве

ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящие технологическая инструкция разработана специалистами ООО «Белгранкорм» для организации процесса убоя птицы (цыплят-бройлеров) и ее переработки на производстве ПЗ и ГППС и КРС. Технологическая инструкция рекомендована для технологического персонала, осуществляющего контроль, а так же для обучения и подготовки специалистов. На основании полученных знаний и опыта мы постарались как можно подробнее описать все технологические процессы, начиная с отлова птицы и заканчивая выпуском и хранением до отправки готовой продукции. В данном документе освещены технологические процессы и тонкости при работе на новом современном оборудовании по убою и разделке фирмы «STORK» (Нидерланды), калибровки на линии фирмы «MAREL» (Исландия) и упаковке на термоформовочных машинах фирмы «CFS» (Нидерланды).

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 ОСНОВНЫЕ ПОЛОЖЕНИЯ Технологический процесс должен осуществляться в соответствии с требованиями настоящей технологической инструкции, с соблюдением основных нормативных документов, утвержденных в установленном порядке:

- «Ветеринарно-санитарные правила для предприятий (цехов) переработки птицы» № 4261-87 от 6 мая 1987 г. - «Санитарные правила для предприятий мясной промышленности» №3238-85 от 27 марта 1985 г. - «Инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности» от 16 января 1976 г. - «Инструкции по санитарной обработке технологического оборудования и производственных помещений на предприятиях птицеперерабатывающей промышленности» от 14 января 2003 г. - «Программа производственного контроля за соблюдением санитарных правил и выполнением санитарно – противоэпидемиологических (профилактических) мероприятий при производстве мяса птицы, полуфабрикатов из мяса птицы и субпродуктов» от 26 марта 2011 г.

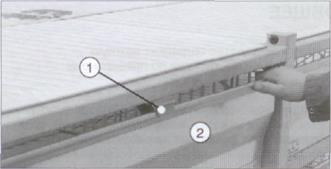

Соблюдение указанных в документе внутренних рабочих инструкций и норм производственного процесса является обязательным для всех работников ППЗ и ГППС и КРС цеха по забою и переработке птицы. Выпуск продукции осуществляется согласно следующих нормативно-технических документов: - ГОСТ Р 51074-2003 Продукты пищевые. Информация для потребителя. Общие требования - ГОСТ Р 52702-2006 Мясо кур (тушки кур, цыплят, цыплят-бройлеров и их части). Технические условия. - ТУ 9214-212-23476484-2010 Полуфабрикаты из мяса цыплят-бройлеров натуральные. Технические условия. - ГОСТ Р 53157-2008 –Субпродукты птицы. Технические условия. Рис. 2 – Контейнер для перевозки птицы

1. Фиксатор крышки 2. Крышка

4. Неподвижный пол 5. Сдвижной настил 6. Сдвижная крышка 7. Неподвижная крышка 8. Колпачок 9. Вкладыш 10. Штифт 11. Боковая панель 12. Рама 13. Задняя панель пола 14. Отверстия для вилочного захвата автопогрузчика Последовательность выполнения операций: 1) Перед отловом птицы в помещении нужно выключить свет. 2) Отгородить сетчатой перегородкой требуемое количество птицы. 3) Брать птицу за ногу, не более 2 цыплят в одну руку. Загрузку цыплят в контейнер производить осторожно, не травмируя птицу.

Контрольная точка: неосторожное обращение с птицей может привести к перелому крыльев, ног, кровоизлияниям, что значительно ухудшит товарное качество тушек. 4) В одну секцию контейнера загружать птицу: - летом – весом не более 72 кг (34 цыпленка при среднем весе 2,1 кг) - зимой (при понижении температуры до минус 1°С и ниже) – весом не более 80 кг (38 цыплят при среднем весе 2,1 кг) При живом весе 1,7 – 1,8 кг – 39 голов; 1,9 – 2,0 кг – 36 голов. При загрузке птицы весом более 2,1 кг, количество птицы, загружаемой в одну секцию контейнера, устанавливает ответственный специалист.

Правила заполнения контейнера: 1) Немного приподнять сдвижную крышку двумя руками и сдвинуть ее назад до упора. 2) Аккуратно поднять сдвижной настил двумя руками, сняв его с фиксатора, и отодвинуть его назад до упора. 3) Аккуратно сдвинуть все сдвижные настилы – контейнер готов к загрузке. 4) Заполнить нижний уровень птицей. 5) Установить на место следующий настил, вытянув его на себя так, чтобы он опустился на фиксатор. Проверить правильность фиксации настила. 6) Закрыть верхнюю сдвижную крышку. 7) После заполнения верхнего уровня, закрыть сдвижную крышку обеими руками.

Ногами не становиться на сдвижной настил, крышку, контейнер.

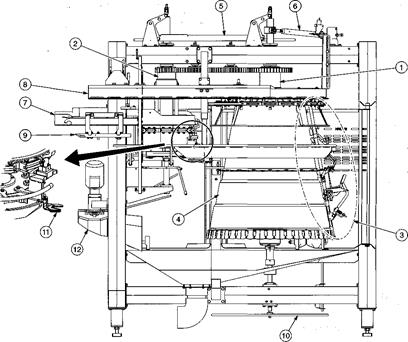

Отлов также осуществляют при помощи автоматического сборщика птицы Apollo 50 (рис. 3). Сборщик птицы Apollo 50 позволяет собирать птицу благодаря гидравлической системе ленточных конвейеров. Во время работы машина запускается и останавливается автоматически. Сбор птиц осуществляется гидравлической системой, состоящей из различных независимых конвейеров длиной 1,50 м. Apollo 50 обеспечивает более качественный отлов, не травмирующий птицу. В процессе отлова птица попадает сначала на ленточный конвейер шириной 5 м, откуда поступает на узкую ленту, подающую птицу на конвейер с резиновыми пальцами, который загружает ее в установленный контейнер. Круговая платформа позволяет осуществлять процесс не прерывно, ввиду движения контейнеров по кругу: пустой - на подаче - полный. Благодаря особому расположению туннеля сбор птицы возможно осуществлять при помощи 3 рабочих. С помощью 3-х позиций расположения контейнеров единственной задачей рабочего является открыть и закрыть секцию контейнера и следить за общим процессом сборки птицы.

Загруженные контейнеры устанавливаются для перевозки в автомобиль при помощи автопогрузчика. Водитель автопогрузчика несет ответственность за обеспечение сохранности контейнеров, птицы, находящейся в них, автопогрузчика и автомобиля на момент выполнения погрузочных операций.

Погрузка птицы При подъеме контейнера автопогрузчиком нужно пользоваться отверстиями специально предназначенными для вилочного захвата. Контейнеры штабелировать в автомобиль в высоту не более 2 штук. Ответственность за доставку контейнеров в исправном состоянии, а также за санитарное состояние автомобиля несет водитель автотранспортного средства. Контрольная точка: Работники, производящие отлов, несут ответственность за своевременность загрузки контейнеров при максимальном исключении травмирования птицы.

Транспортировка Транспортировка контейнеров с птицей производится по утвержденному между производством по выращиванию и производством по забою графиком. Зимнее время При понижении температуры окружающей среды до минус 10ºС, кузов машины утепляют, накрывая его непромокаемым утепленным пологом.

Подача на убой

Погрузчиком контейнера с птицей устанавливают на конвейер с электронным взвешивающим устройством. Контейнер с птицей взвешивается, кантуется и опрокидывается в окно загрузки. После выгрузки пустой контейнер взвешивается снова. Данные электронного весового учета автоматически фиксируются в таблицах весового контроля блока приемки контейнеров. Данные автоматического счетчика голов птицы, установленного на ванне стока крови, передаются на пульт диспетчерского контроля, где оператор контролирует все параметры. Все данные автоматически передаются в главный ПК, где происходит формирование отчетов. Учет выхода мясопродукции с разных корпусов ведется суммарный, а с разных производств – отдельно. При правильной работе на загрузке птицы на линии «STORK» не должно быть сбоев. В случае выхода из строя электронной системы взвешивания на приемке птицы и невозможности определения по этой причине живого веса птицы, поступившей на убой, специалистами отдела экономической безопасности и внутреннего аудита проводится расследование, выявляются причины и виновные лица, готовятся материалы проверки для рассмотрения и утверждения генеральным директором. При возникновении отклонений от работы линии, необходимо следовать инструкции STORK «Руководство по эксплуатации: Система подачи GP». Пустой контейнер взвешивается и двигается на мойку и дезинфекцию. Время разгрузки контейнера составляет 1 минута 30 секунд.

Процесс убоя Оглушение Для удобства выполнения операций убоя, улучшения санитарного состояния производства, обездвиживания, и более полного обескровливания птицу оглушают. На производстве по переработке птицы используют электрооглушение, которое осуществляется автоматически в специальном аппарате (рис. 4). Для снижения предубойного стресса птицы с момента навески птицы до ее оглушения на всем протяжении линии установлен успокоитель для поглаживания грудки птицы.

Время доставки птицы по подвесному конвейеру от навески до оглушения составляет 45 секунд. Продолжительность оглушения цыплят – бройлеров 20 сек. Одновременно в ванне оглушения находится 30 голов птицы. При оглушении током повышенной частоты значительно уменьшаются нарушения сердечной деятельности, наблюдающиеся обычно при оглушении током промышленной частоты и нередко вызывающие паралич сердечной мышцы. Подвешенная на подвесках линии убоя птица проводится через оглушитель. В нем имеется ванна с водой, в которую подается ток. Электрическая цепь замыкается через голову птицы, подвески и направляющие подвесок. На нисходящей секции подвесного контейнера птица окунается в воду, после чего происходит ее оглушение. В конце водяной ванны цыплята выводятся из воды на восходящей секции подвесного контейнера.

Рис. 4. Аппарат оглушения

Работу участка оглушения настраивают и регулируют согласно Руководству по эксплуатации STORK «Распределительная коробка оглушителя». Правильная сила оглушения важна для получения оптимального оглушения. Сила оглушения регулируется путем изменения напряжения (В) и частоты (Гц). Оператор, ответственный за участок оглушения, должен проверять силу оглушения следующим образом: - по количеству птицы с глазным рефлексом (на роговой оболочке глаза), - по количеству птицы, не проявляющей признаков жизни спустя 1,5 минуты после оглушения От качества оглушения зависит полнота обездвиживания и обескровливания птицы.

Контрольная точка: Параметры оглушения: частота электрического тока 380 Гц, напряжение 60-70 В и сила тока 2-2,5 А. В соответствии с требованиями компании Cargill Meats Europe параметры оглушения птицы должны быть не менее 100 mA на одну голову (на нашем оборудовании достигается при 120 В)

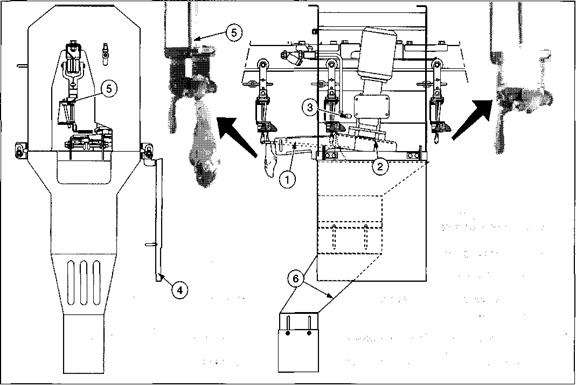

Убой Убой птицы происходит на установке для убоя (рис. 5), которая выполняет разрез на шее бройлера, перерезая вену и артерию (при этом трахея и пищевод остаются не поврежденными). Работник должен соблюдать Руководство по эксплуатации линии STORK «Убойный аппарат». Время от оглушения до убоя не превышает 15 секунд. Для надлежащего функционирования установки для убоя птицы продукция должна удовлетворять следующим требованиям: - птица должна быть надежно подвешена к подвескам за две ноги, - при подаче птицы в установку для убоя птицы крылья должны быть вытянуты и прилегать к телу, а голова должна расслабленно свисать вниз. Положение головы птицы во время надреза дисковым ножом фиксируется прутковыми направляющими, что требует постоянного контроля и наладки машины при переработке новой партии птицы. Подпружиненный диск обеспечивает правильное положение шеи. Вращающийся нож закрыт защитным кожухом. Весь режущий узел с вращающимся ножом можно регулировать в горизонтальном направлении с помощью рукоятки.

Рис. 5. Убойный аппарат Рис. 6. Регулируемый перосъемный шкаф

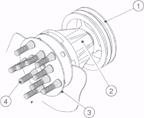

1. Клиновой ремень 2. Канал подшипника 3. Держатель перосъемных пальцев 4. Перосъемный палец

Рис.7. Перосъемный диск

Обесперивание тушек производят на устройствах обесперивания D161S – перосъемном шкафу и окончательной обработки марки F201S. Устройство типа D – обычно размещается сразу за шпарителем, здесь удаляется большая часть перьев. Устройство типа F- размещается после типа D. Здесь удаляются оставшиеся перья. Машина состоит из рядов вращающихся дисков, на которых находятся гибкие ребристые «пальцы». При быстром вращении дисков пальцы скребут тело птицы в направлении, обратном вращению, и за счет трения извлекают ослабленное перо. Процесс обесперивания происходит при участии воды, которая имеет температуру 42-45ºС. Машину следует правильно настроить с помощью рычагов в соответствии с указаниями, описанными в Руководстве по эксплуатации STORK «Устройство обесперивания». Неправильная регулировка машины, особенно если остается слишком малый зазор между птицей и пальцами, может привести к разрывам тканей в области бедра, грудки и переломам крыльев, ног и ребер. При слишком большом зазоре машина не может полностью удалить перо.

Продолжительность процесса ошпаривания – 3 мин, обесперивания 1 мин. Рабочий после выхода тушек из перосъемного шкафа должен осуществлять контроль качества обесперивания и, при необходимости, дооощипку.

Рис. 8. Перосъемный шкаф Рис. 9. Устройство обесперивания Контрольная точка: ежедневно производить тщательную очистку всего устройства внутри и снаружи и контролировать наличие температуры воды, подаваемой в перосъемные шкафы. Процесс потрошения

На автомате для удаления голов производится отделение головы вместе с трахеей и пищеводом от тушки птицы. Головы отделяются между первым и вторым или вторым и третьим шейными позвонками. При попадании тушек на систему перевешивания с линии убоя на линию потрошения, на узле обрезания ног происходит отделение ножек по тарзальному (заплюсневому) суставу и транспортировка их на переработку. Ножи, установленные на системе обрезания ног должны регулироваться и затачиваться в соответствии с графиком. Продолжительность процесса потрошения составляет 4:33 мин. На комбинированной установке линии STORK производится вскрытие брюшной полости и удаление клоаки. Этот процесс производится двумя ножами: одним вырезается клоака, а другим разрезается полость тушки вплоть до киля грудной кости. Длина надреза регулируется – он не должен быть более 10-15 мм дальше киля грудной кости. Клоака и мешок Фабрициуса вырезаются ротационным ножом и помещаются на спинку продукта с помощью зажимного устройства. Вскрытие выполняется с высокой точностью, исключающей повреждение кишок.

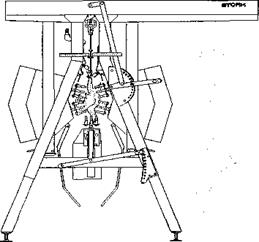

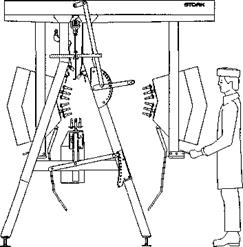

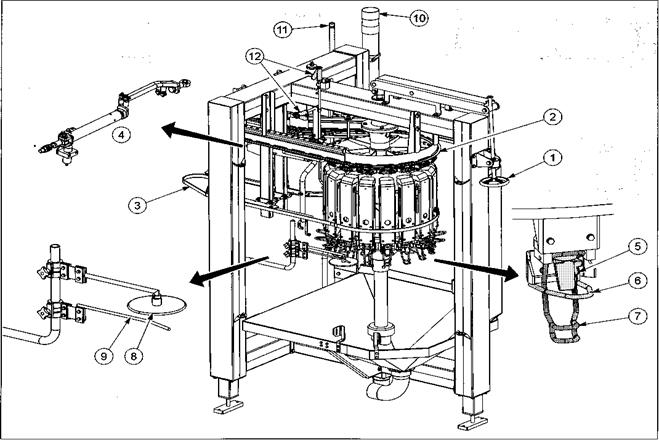

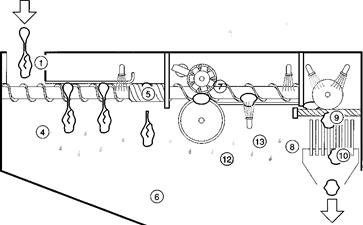

Система потрошения линии STORK автоматически отделяет пакет внутренностей от тушки и перевешивает его на подвеску линии обработки пакетов внутренностей (рис. 12). Машина для потрошения (рис.10-11) не безопасна при несоблюдении требуемых средств по технике безопасности. Работник, обслуживающий данный участок, должен быть предельно внимательным. На корпусе машины располагаются пиктограммы, выполнение их условий является обязательным: - перед началом работы машины следует заблокировать дверцы в защитном ограждении - при включенной машине запрещено входить как в защищенную, так и в незащищенную зону - управление должно выполняться уполномоченным, квалифицированным и прошедшим инструктаж персоналом - система потрошения не имеет собственных устройств аварийной остановки, поэтому при аварийной ситуации нужно останавливать и подвесной конвейер.

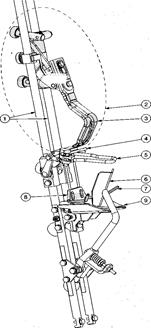

Рис. 10. Машина для извлечения комплекта потрохов 1. Главный вал линии потрошения 2. Главный вал линии обработки пакетов внутренностей 3. Узел обработки 4. Коническая направляющая 5. Узлы обработки, вращающиеся вокруг конической направляющей, образуют карусель 6. Синхронизатор 7. Ограничитель перегрузки 8. Линия обработки пакетов внутренностей 9. Поворотный узел системы управления подвесками (опция). 10. Регулятор высоты 11. Зажимное устройство 12. Устройство отрезания кишок от пакета внутренностей

Узел обработки состоит из следующих частей:

1. Рама узла 2. Верхний узел 3. Извлекающая ложка 4. Зажим для кишок 5. Раздвигающая скоба 6. Прижим грудки 7. Держатель крыла 8. Опора спинки 9. Плечевой прижим

Рис. 12. Извлечение пакета внутренностей Извлечение внутренностей происходит следующим образом: a. Во время подачи бройлера кончик извлекающей ложки находится на высоте раздвигающей скобы. b. Извлекающая ложка, опустившись концом до уровня отверстия, отводится наружу. c. Извлекающая ложка движется вниз вдоль киля внутрь бройлера. Извлекающая ложка раскрывается, доходит до спинки и захватывает пищевод. d. После этого весь пакет внутренностей вытягивается вверх вдоль спинки тушки. При выгрузке бройлера зажим для кишок закрывается. В результате весь пакет внутренностей остается в компактном состоянии, пока разрываются последние соединения с тушкой. Рис. 14. Работа машины для проверки кожи шеи

Машина тщательно промывает тушки изнутри и снаружи. Эта машина также не безопасна в работе, и обслуживающему сотруднику необходимо соблюдать правила безопасности, указанные на пиктограммах.

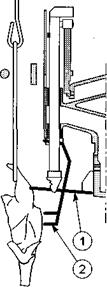

Рис.15. Машина отделения шейной части позвоночника от тушки

1. Направляющий профиль 2. Регулятор высоты 3. Защитный щиток 4. Внешняя криволинейная направляющая 5. Внутр. криволинейная направляющая 6. Ролик 7. Поворотный разламывающий рычаг 8. Неподвижный разламывающий рычаг 9. Скоба для фиксации шеи 10. Механизм разрезания кож

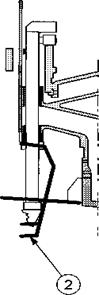

Рис. 15. Цикл разламывания шеи Рис. 16. Цикл разламывания шеи Завершающим этапом процесса потрошения тушек является машина конечного контроля (рис. 17), которая с помощью вакуума удаляет фрагменты легких, сердец и других внутренностей, оставшихся после предыдущих технологических процессов.

Рис. 17. Машина конечного контроля

1. Регулятор высоты 2. Направляющий профиль 3. Внутренняя направляющая подвесок 4. Ограничитель перегрузки 5. Раздвигающая скоба 6. Всасывающий раструб 7. Опорная скоба 8. Подающий диск 9. Направляющая скоб при промывке 10. Подключение вакуума 11. Подключение промывочной воды 12. Подключение подачи воды

Рис. 18. Работа машины конечного контроля

Тушка подается в машину повернутая грудкой к оси машины. Раздвигающая скоба 1 входит между ножками тушки. Опорная скоба 2 служит опорой для тушки. Цикл всасывания происходит в процессе вращения устройства: всасывание начинается, когда всасывающий раструб 3 опускается в тушку. Всасывающий раструб дважды проходит вверх-вниз. Всасывание прекращается, и всасывающий раструб вынимается из тушки. Если тушки нет, всасывающий раструб упирается в опорную скобу 2 во избежание потерь вакуума.

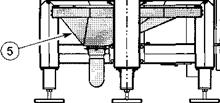

Отработанная вода поступает в сборный бункер 5 (рис. 18).

Рис. 19. Сборный бункер Контрольная точка: все машины в цепочке потрошения тушек должны ежедневно очищаться и дезинфицироваться, а так же осуществляться контроль за настройками оборудования. Очистка должна выполняться уполномоченным, квалифицированным и прошедшим инструктаж персоналом в соответствии с инструкциями по технике безопасности. Машины очищают внутри и снаружи. Очистку нужно проводить при отключенных распределительных коробах. В сумме процесс автоматического потрошения длится 4 мин 30 сек. От момента выгрузки птицы из контейнера до начала процесса охлаждения проходит всего 15 мин. Рис. 22. Схема отделения печени от комплекта потрохов

Барабанное моечное устройство промывает печень опрыскивателями и отделяет жир и другие небольшие части (селезенку), извлекаемые вместе с печенью из тушки.

Рис. 25. Машина отделения желудков от комплекта потрохов Рис. 25. Машина отделения желудков от комплекта потрохов

Устройство переработки желудков

Рис. 26. Машина обработки желудков Вакуумная система Многие технологические процессы обработки тушек требуют частичного вакуума для удаления отходов продукции. Остатки продукции собираются в сборном циклоне. Техническое обслуживание должно проводиться согласно графика специалистами механической службы.

Процесс охлаждения тушек После потрошения тушки поступают в шнековый охладитель. В результате вращения винта продукты транспортируются в охладителе, в то время как вода течет в обратном направлении. Благодаря этому принципу противотока тушки попадают по мере продвижения во все более чистую воду.

Водяное охлаждение осуществляется в 2-х ваннах, в первую поступает охлажденная вода с температурой +4…+6°С, во вторую 0..+2°С. Рис.30. Водяное охлаждение тушки

Время выдержки и температура охлаждающей воды определяют конечную температуру продукта. Температура в толще мышечной массы тушки после охлаждения должна составлять +12ºС. Время охлаждения птицы в ванне составляет 20-25 минут.

После охлаждения в воде тушки попадают на ленточный транспортер, где операторы подвешивают их на подвески линии воздушного охлаждения. Последовательность выполнения операций: - взять тушку обеими руками; -подвесить ее на подвеску спинкой к оператору за обе ножки. От правильности подвески тушек зависит качество сортировки и разделки.

Далее тушки направляются в камеру, где производится воздушное охлаждение в течение 63 минут. Температура внутри камеры 0…+1ºС. Температура в толще мышечной массы тушки после охлаждения должна составлять не более +3,8ºС.

Контрольная точка: температура в толще мышечной массы тушки после воздушного охлаждения должна составлять не более +2…+3,8ºС.

Наименование показателей |

Степень снятия оперения | Оперение полностью удалено. Не допускается наличие пеньков, волосовидного пера. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Допускаются единичные пеньки, редко разбросанные по поверхности тушки. | Допускается незначительное количество пеньков, редко разбросанных по поверхности тушки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Состояние и вид кожи | Кожа чистая, без разрывов, царапин, ссадин и кровоподтеков. Цвет кожи бледно-желтый с розовым оттенком или без него. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Допускается наличие единичных царапин или легких ссадин и не более двух разрывов кожи длиной до 10 мм каждый по всей поверхности тушки, за исключением грудной части, незначительное слущивание эпидермиса, намины на киле грудной кости в стадии слабо выраженного уплотнения кожи, точечные кровоизлияния | Допускается незначительное количество ссадин, царапин, не более трех разрывов кожи длиной до 20 мм каждый, слущивание эпидермиса кожи, не ухудшающие товарный вид тушки, намины на киле грудной кости в стадии слабо выраженного уплотнения кожи, точечные кровоизлияния. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Состояние костной системы | Костная система без деформаций. Киль грудной кости хрящевидный, легко сгибаемый. Допускается незначительная деформация и переломы плюсен и пальцев, отсутствие последних сегментов крыльев. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| - | Допускается незначительное искривление киля грудной кости. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тушки цыплят-бройлеров должны быть чистыми, хорошо обескровленными, без постороннего запаха. При несоответствии вышеперечисленным показателям тушек цыплят-бройлеров 1 сорта, тушки автоматически направляются на модульную систему разделки.

Ключевые индикаторы гуманного обращения с птицей в соответствии с требованиями компании Cargill Meats Europe не должны превышать:

– кровоподтеки на грудке более 30 мм вследствие грубого обращения до убоя — 2 %;

– повреждения крыльев, переломы крыльев или вывих из-за грубого обращения до убоя – 2%;

– повреждения ног, переломы или вывихи из-за грубого обращения до убоя –1%;

– умершие в пути птицы, погибшие после отлова во время транспортировки –0,25%;

– повреждения тканей стопы – 30%;

– ожоги на суставах – 10%;

– намины грудки и ожоги от аммиака – 1%.

Требования к качеству продукции, из расчета на 1000 кг:

| Грудка | Бедро | Окорочок (голень) | Мясо окорочка | Кожа | |

| Нежелательные примеси (несвязанные с курицей) | нет | нет | нет | нет | нет |

| Кости 6-13 мм | 20 | 110 | 110 | 110 | 0 |

| Кости >13 мм | 0 | 0 | 0 | 0 | 0 |

| Хрящи, кости < 6 мм и костная стружка | 50г или никаких: 50 | 50г или никаких: 50 | 50г или никаких: 50 | 50г или никаких: 50 | 50г или никаких: 50 |

| Целый сустав | - | нет | нет | нет | - |

| Кожа, сросшаяся с мясом | 0,925 кг | 0,925 кг | 0,925 кг | 0,925 кг | - |

| Видимый жир | 10 кг | 50 кг | 10 кг | 34 кг | - |

| Ахилловы сухожилия | нет данных | 0 | 0 | 0 | нет данных |

| Сухожилия >3 мм шириной | Max. 0.700кг | Max 0.700 кг (a)

| Max. 0.700кг (a) | ||

| Мягкая соединительная ткань | - | в естественном соотношении | в естественном соотношении | в естественном соотношении | - |

| Кровоподтеки >6,25 см2 (2,5x2,5 см) | 50 | 50 | 50 | 50 | 50 |

| Перья и пеньки | отсутствие | отсутствие | отсутствие | отсутствие | Max. 250 <10мм |

| Нежелательные примеси, связанные с курицей | 0 | 0 | 0 | 0 | 0 |

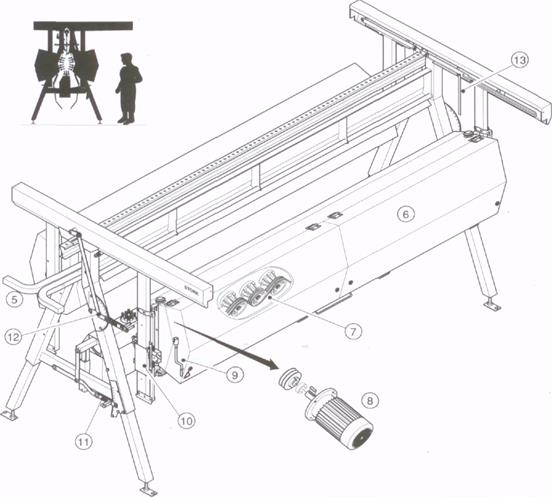

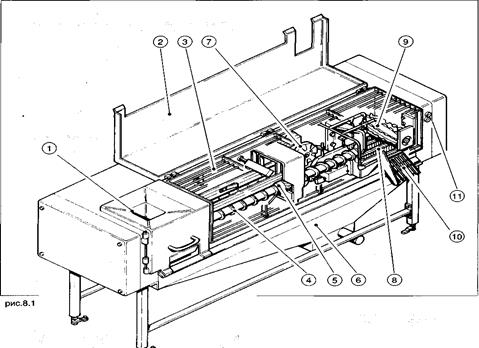

1.3.11. Калибровка тушек, с применением системы STORK. Упаковка

Тушки фиксированного веса

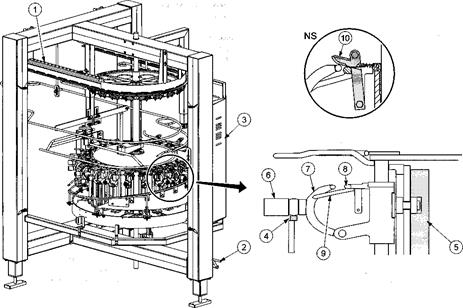

Птица, поступающая из камеры воздушного охлаждения, попадает на устройство, осуществляющее перевешивание тушек с конвейера на конвейер, где потом происходит взвешивание каждой отдельной тушки.

Калибровка – это процесс распределения тушек птицы по весу в заданном диапазоне с целью дальнейшей оптимальной укладки отсортированных тушек в короба.

В программе Recipe линии Stork программируются и параметры фиксированного веса порции, закладываемой одновременно в короб:

-задается диапазон калибровки тушек с указанием категории,

-задается вес порции,

-программа автоматически рассчитывает количество тушек в порции.

Весовая система Stork взвешивает тушки и сортирует их по накопительным бункерам по 10-15 кг в партии.

В системе Stork предусмотрен механизм дозирования, отделяющий одну порцию от другой.

Система конвейера TRCS определяет, на какую станцию сбросить каждую тушку согласно заданной программе.

3. Центральная перегородка

3. Центральная перегородка Неправильно закрытая крышка приведет к серьезному повреждению контейнера. Открывая крышку, не тяните ее за края. Чтобы открыть крышку контейнера, потяните ее возле фиксатора. Чтобы закрыть крышку контейнера, толкните ее возле фиксатора.

Неправильно закрытая крышка приведет к серьезному повреждению контейнера. Открывая крышку, не тяните ее за края. Чтобы открыть крышку контейнера, потяните ее возле фиксатора. Чтобы закрыть крышку контейнера, толкните ее возле фиксатора.

Следующим этапом технологического процесса является отделение шейной части позвоночника от тушки. Шеи после разламывания и отделения попадают в сборный бункер. Оператор может регулировать настройки на работающей машине (рис.15), но с осторожностью и соблюдением требований по технике безопасности.

Следующим этапом технологического процесса является отделение шейной части позвоночника от тушки. Шеи после разламывания и отделения попадают в сборный бункер. Оператор может регулировать настройки на работающей машине (рис.15), но с осторожностью и соблюдением требований по технике безопасности.

Регулировка времени выдержки тушек производится с помощью регулирования скорости вращения винта охладителя. Во избежание серьезного повреждения шнекового охладителя запрещается производить остановку охладителя при подаче тушек, или при наличии продуктов в охладителе. Время выдержки зависит от веса продуктов, температуры охлаждающей воды и желаемой конечной температуры продуктов.

Регулировка времени выдержки тушек производится с помощью регулирования скорости вращения винта охладителя. Во избежание серьезного повреждения шнекового охладителя запрещается производить остановку охладителя при подаче тушек, или при наличии продуктов в охладителе. Время выдержки зависит от веса продуктов, температуры охлаждающей воды и желаемой конечной температуры продуктов.