Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт обмоток трансформатора.⇐ ПредыдущаяСтр 13 из 13

Если при сильном нажатии пальцем изоляция разрушается, то обмотки заменяют. При аварийных повреждениях обмоток, т.е. при выгорании проводов и изоляции в зоне виткового замыкания, производят частичную перемотку обмоток. При этом удаляется старая изолиния, после чего провод отжигается, рихтуется и переизолируется. Для удаления старой изоляции и отжига - обмотку разматывают на отдельные бухты, - бухты бандажируют специальной проволокой и устанавливают на специальные стойки, чтобы провод не спутался при обжиге, - нагревают в закрытой печи при 500...600°С. - при обгорании изоляция, снимаются внутренние упругие напряжения в меди - она становится мягкой. - механически удаляют старую изоляцию, путем протягивания провода через устройство, в котором изоляция paзрезается в продольном направлении очищается скребками и рихтуется - протягиванием через систему стальных роликов, - перематывают на барабаны, которые во избежание значительных перегибов провода должны иметь диаметр не менее 400... 500 мм. - концы провода соединяют внахлест электропайкой серебряным припоем, - места паек опиливают и зачищают наждачной шкуркой,

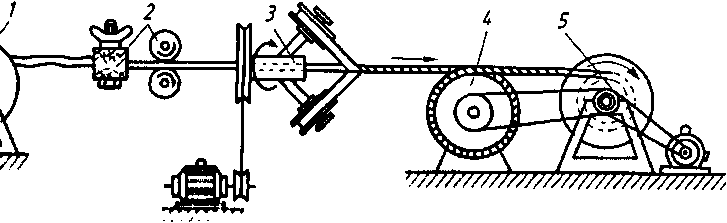

С помощью натяжного устройства 4 провод с барабана 1 протягивается через рихтовочное устройство 2, состоящее из системы стальных роликов, расположенных вертикально и горизонтально, затем проходит через вращающийся вокруг него бумаго-обмотчик 3 и далее на барабан 5. Перед частичной или полной перемоткой обмоток предварительно заготавливают необходимые изоляционные детали и материалы (выравнивающие бумажно-бакелитовые кольца, рейки для каналов между слоями, полосы электрокартона, бумажно-бакелитовые цилиндры, бортики и т.д.). Сушка, прессовка и пропитка обмоток. 1. После намотки обмотки имеют увеличенный по сравнению с расчетным осевой размер, поэтому их стягивают стальными плитами и шпильками, сушат и прессуют до получения высоты, указанной в расчетной записке. На верхней плите устанавливают пружины (обычно тарельчатого типа), под действием которых по мере высыхания и усадки изоляции обмотки автоматически подпрессовываются. Между плитами и торцами обмоток напротив колонн прокладок устанавливают деревянные подставки.

2. В заводских условиях обмотки сушат под вакуумом в специальном термошкафу, при индивидуальном ремонте - без вакуума, в шкафу с электроподогревом или в закрытом металлическом баке индукционным методом. 3. После сушки в течение 10... 15 ч при 100... 105°С обмотки дополнительно прессуют, равномерно подтягивая гайки на шпильках стяжных плит до получения заданного осевого размера. 4.

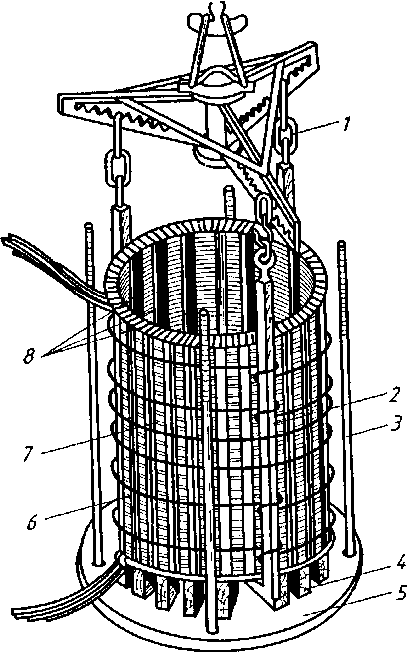

5. Когда излишек лака стечет, обмотку для запекания помешают в термошкаф, где выдерживают при температуре 100... 105°С в течение 10...12ч. 6. Для обеспечения механической прочности обмоток, изготавливаемых без пропитки и запекания, их витки укладывают более плотно за счет усиления натяжения обмоточного провода и прошивают наружными рейками. 7. После сушки обмотки спрессовывают специальным прессом и отделывают — обрезают выступающие части реек и клиньев, концы изоляционных лент; 8. подбивают выступающие переходы проводов; обрезают и укладывают концы обмоток в соответствии с чертежом; 9. выравнивают столбы прокладок. 10. окончательная прессовка, 11. обмотки стягивают стальными рамами, в которых их транспортируют и хранят до установки на магнитную систему (рис. 12.5). Следует отметить, что все ремонтные работы, а производство обмоток в особенности, требуют строгого соблюдения технологической дисциплины.

Лекция 22

Сушка, чистка и дегазация трансформаторного масла Заливаемое в трансформатор масло должно удовлетворять установленным стандартами и инструкциями нормам. В процессе длительной эксплуатации его характеристики ухудшаются, поэтому при ремонте трансформаторов масло подвергают обработке. Для этих целей применяют различную маслоочистительную аппаратуру, оборудование и адсорбенты. Центрифугирование масла. Для удаления из масла влаги и механических примесей применяют центрифуги(рис12.16). Барабан, помещенный в герметически закрытый корпус 1, состоит из большого количества конусообразных тарелок с отверстиями. Тарелки расположены параллельно одна над другой на общем вертикальном валу на расстоянии друг от друга, равном нескольким десятым долям миллиметра. Назначение тарелок — разделить жидкость на ряд тонких слоев и тем самым увеличить интенсивность очистки.

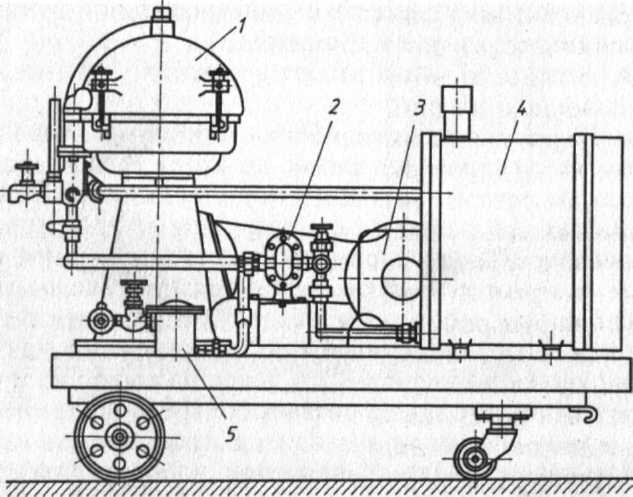

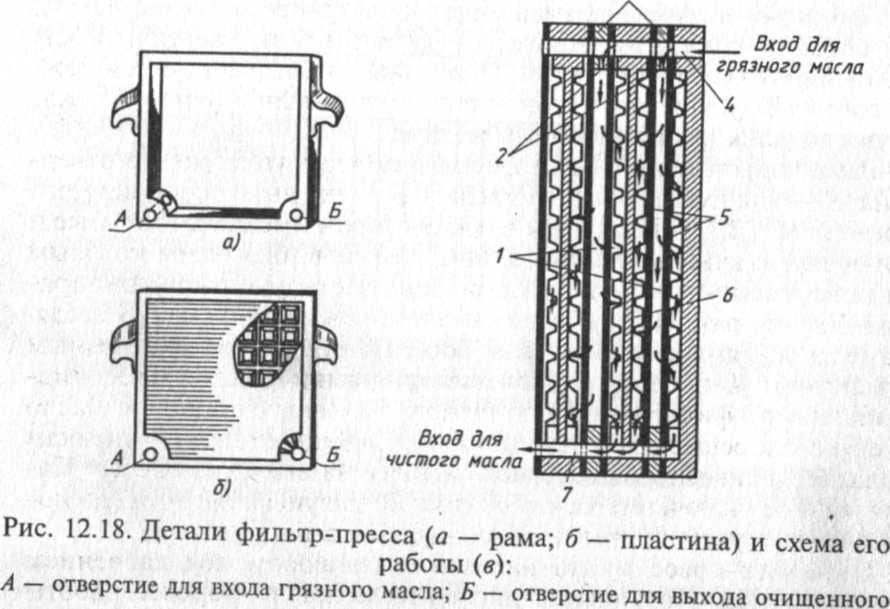

масла и нижний для слива отделенной воды. Масло нагнетается в центрифугу и выкачивается из нее двумя шестеренчатыми насосами 2. Так как наиболее интенсивное удаление влаги из масла происходит при температуре 50... 55 °С, центрифуга снабжена электрическим подогревателем 4. Для задержания крупных механических примесей и предотвращения попадания их в аппарат на входном патрубке маслопровода имеется фильтр 5 из тонкой металлической сетки. Центрифуга приводится во вращение мотор-редуктором 3 через ременную передачу. Производительность центрифуги равна 1500 л/ч при скорости барабана 6800 об/мин. Если в масле много воды, то путем соответствующей перестановки тарелок центрифугу перестраивают на режим удаления воды. Для очистки масла с небольшим содержанием воды центрифуга должна работать в нормальном режиме, т.е. в режиме удаления влаги и механических примесей. Чтобы при центрифугировании уменьшить количество растворенного в масле воздуха, применяют центрифуги, в которых масло при очистке находится под вакуумом. Фильтрование масла. Фильтрованием называется способ очистки масла продавливанием его через пористую среду, имеющую большое количество мельчайших отверстий, в которых задерживаются вода и механические примеси. В качестве фильтрующего материала применяют специальную фильтровальную бумагу, картон или специальную ткань (бельтинг). Аппарат, который служит для фильтрования масла, называется фильтр-прессом (рис. 12.17). Он состоит из ряда чугунных рам, пластин и заложенной между ними фильтровальной бумаги. Пластины и рамы чередуются между собой. Весь комплект вместе с фильтровальной бумагой зажат двумя массивными плитами и винтом. Рамы, пластины и бумага имеют в нижних углах по два отверстия: А — для входа грязного масла и Б — для выхода очищенного масла (рис. 12.18). Пластины с обеих сторон имеют продольные и поперечные каналы, не доходящие до краев, благодаря которым их поверхность покрыта большим количеством усеченных пирамид. Внутри рам 3 образуются камеры 1 для неочищенного масла. Камеры щелями 2 в углах рам сообщаются с общим сквозным отверстием 4, в которое нагнетается грязное масло. Просочившись сквозь фильтровальную бумагу 5 камер, очищенное масло поступает к решеткам пластин 6 и по имеющимся в них канавкам попадает в сквозное отверстие 7 и далее на выход из пресса. Параллельное включение камер создает большую фильтрующую поверхность и увеличивает производительность пресса.

В фильтр-пресс масло нагнетается насосом под давлением (4...6)-105 Па. Повышение давления масла в процессе работы фильтр-пресса показывает,что фильтровальная бумага засорилась.и ее необходимо заменить. Для грубой очистки масла до его поступления в фильтр-пресс служит специальный сетчатый фильтр, размещенный на входном патрубке. Для отбора проб очищенного масла на выходном патрубке имеется кран

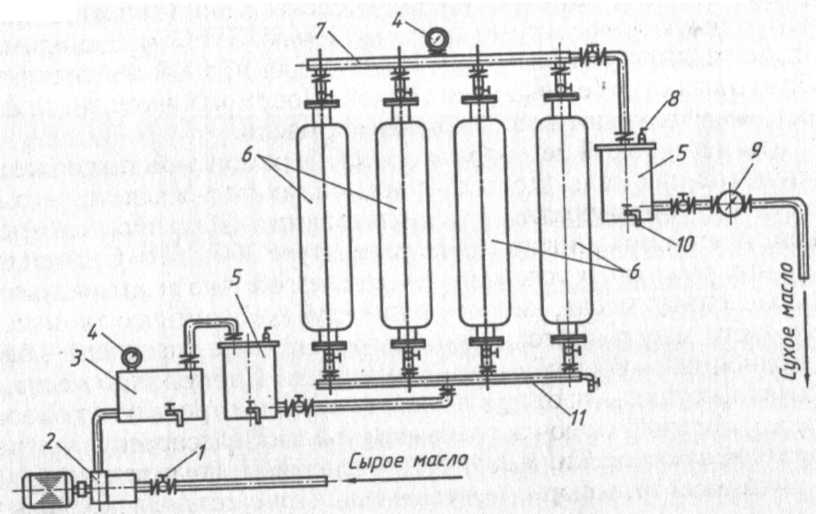

Сушка масла в цеолитовых установках. Для сушки трансформаторного масла широко применяют цеолитовые установки. Сушка осуществляется путем однократного фильтрования масла через слой молекулярных сит — искусственных цеолитов типа NaA. Обычно цеолитовая установка (рис. 12.19) состоит из трех-четырех параллельно работающих адсорберов 6, содержащих по 50 кг цеолитов каждый. Адсорбер представляет собой полый металлический цилиндр, полностью заполненный цеолитами. Для большей поверхности контакта цеолитов с маслом размер адсорбера подбирают так, чтобы отношение высоты засыпки гранулированных цеолитов к его диаметру было не менее 4:1. В нижней части адсорбера имеется донышко из металлической сетки, которое служит опорой для молекулярных сит. Верхняя горловина адсорбера закрыта съемной металлической сеткой. Масло через него перекачивается насосом.

Для сушки трансформаторного масла требуется примерно 0,1...0,15% синтетических цеолитов от массы обрабатываемого масла. За один цикл фильтрования пробивное напряжение трансформаторного масла повышается с 10... 12 кВ до 58... 60 кВ. Сушку масла производят при температуре 20... 30"С и скорости фильтрации 1,1... 1,3 т/ч. Практически на сушку 50 т масла через установку со 100 кг цеолитов требуется около 48 ч. Кислотное число и натровая проба масла после фильтрования остаются без изменений. Цеолиты жадно поглощают влагу из воздуха, поэтому после окончания работы адсорберы должны оставаться заполненными маслом. Хранят цеолиты во влагонепроницаемой таре. Адсорбционные свойства цеолитов многократно восстанавливаются продувкой адсорбера с отработанными гранулами горячим воздухом (температура 300...400°С, длительность продувки 4...5 ч). Чтобы предохранить цеолиты от увлажнения, после прокаливания их заливают сухим трансформаторным маслом и плотно закрывают крышкой. Регенерация кислых масел. Существует ряд химических способов глубокой регенерации масел, основным из которых является кислотощелочноземельный. При этом способе очистки масло обрабатывают серной кислотой, которая уплотняет и связывает все нестойкие соединения масла в кислый гудрон. Гудрон удаляют путем отстоя, а остатки серной кислоты и органических кислот нейтрализуют обработкой масла щелочью. Затем масло промывают дистиллированной водой, сушат и для полной нейтрализации обрабатывают отбеливающей землей. После окончательного фильтрования получают восстановленное масло. Для неглубокой регенерации масла в ремонтной практике применяют силикагель. Достоинством силикагеля является возможность его многократного использования. Для восстановления свойств его прокаливают при температуре 300... 500 0С. В нестационарных ремонтных условиях силикагелем обычно регенерируют слабоокисленные масла, не требующие глубокой химической очистки. Для этого масло многократно прогоняют через адсорбер — бачок, наполненный просушенным силикагелем. Циркуляцию масла, как правило, осуществляют при помощи насоса центрифуги или фильтр-пресса, который включают на выходной части адсорбера. Как и при других видах очистки, масло при регенерации подогревают. Рис. 12.17. Фильтр-пресс: 1 - штурвал с нажимным винтом; 2- набор из рам, пластин и фильтровального материала; 3 - манометр; 4 - патрубок с фланцем для выхода масла; 5 - патрубок с фланцем для входа масла; 6 - насос; 7 - фильтр грубой очистки; 8-электродвигатель; 9 — станинаДля дегазации и вакуумирования масла имеются специальные дегазационные установки. Дегазатор, как правило, состоит из двух металлических баков, заполненных кольцами Рашига, которые служат для увеличения поверхности растекания масла. На крышках баков имеются распылители. Масло, проходя через распылители, равномерно распределяется по всему объему баков. Вакуум в баках создается вакуумным насосом, обычно типа ВН-6. Стекая тонкими слоями по поверхности колец, масло дегазируется до остаточного содержания газа 0,04% (по объему). Из дегазатора масло поступает в бак трансформатора, находящийся под таким же вакуумом, как и дегазатор. При ремонтах применяют как стационарные, так и передвижные дегазационные установки. При переводе трансформаторов на азотную или пленочную защиту требуется вакуумирование, дегазация и доведение влагосодержания масла до указанной ранее нормы.

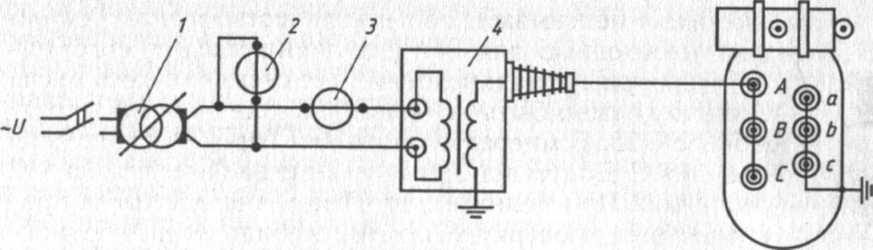

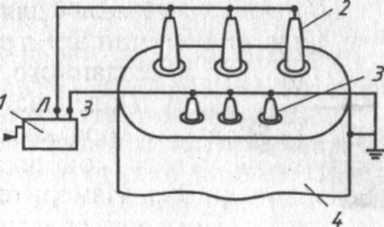

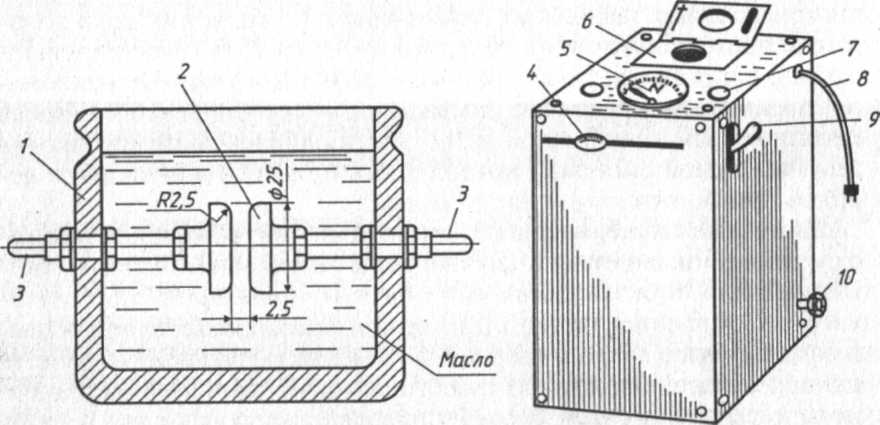

Трансформатор заполняется дегазированным маслом до высоты 150...200 мм от крышки. Свободное пространство над зеркалом масла заполняется сухим азотом. Подпитку азотом производят по мере его растворения в масле до полного насыщения масла азотом. Объем и нормы испытаний. Программа испытаний после капитального ремонта с разборкой активной части тр-ра полностью соответствует программе приемо-сдаточных испытаний в зав-их условиях. В программу приемо-сдаточных испытаний входят: • проверка коэффициента трансформации и группы соединения обмоток; • испытание пробы масла или жидкого негорючего диэлектрика из бака трансформатора (для определения пробивного напряжения и тангенса угла диэлектрических потерь); • испытание изоляции U пром. частоты, приложенным от внешнего источника; • испытание изоляции U повышенной частоты, индуцированным в самом трансфор-ре; • проверка потерь и тока холостого хода; • проверка потерь и напряжения короткого замыкания; • испытания прочности бака; • испытания на трансформаторе устройства переключения ответвлений. Измерения R из обмоток являются обязательными после любого вида ремонта. Определение коэффициента абсорбции, измерение tg5 изоляции и емкостных характеристик проводят после ремонта с заменой обмоток или при подозрении на загрязненность и увлажнение изоляции. Проверка коэффициента трансформации на всех ступенях переключения напряжения и группы соединения обмоток, а также испытание главной изоляции (вместе с вводами) являются обязательными после ремонта трансформатора с заменой обмоток. Испытание продольной изоляции обмоток является желательным после ремонта с заменой обмоток. После ремонта с заменой обмоток измеряют: - потери и ток холостого хода при номинальном напряжении, - напряжение и потери короткого замыкания при I ном. Допускается превышение расчетных (или заводских) значений: - I хх не более чем на 30 %; потерь — на 15 %; отклонения параметров к.з. не более 10%. После ремонта без замены обмоток потери х.х. допускается измерять при пониженном напряжении. Измерение эл-го R обмоток постоянному току производится, если результаты испытания при изготовлении обмоток превышают нормируемые (различие сопротивлений на одноименных ответвлениях разных фаз не более 2 %). Проверка работы переключающего устройства является обязательной после любого ремонта этого устройства или ремонта, связанного с разборкой привода переключающего устройства, и проводится согласно инструкции завода-изготовителя. Испытания пробы масла из бака - для измерения электрической прочности, - сокращенного химического анализа. Испытания бака трансформатора на плотность избыточным давлением являются обязательными после любого капитального ремонта. Проверка состояния индикаторного силикагеля воздухоосушителя производится после текущего ремонта. Испытание тр-ра включением толчком на U н (3...5-кратное включение) — после любого капитального ремонта. Испытание трансформаторного масла. Масло подвергают испытанию: 1. На эл-ую прочность (на пробой)- производят в аппарат (рис.12.20). - В чистую сухую стеклянную посуду отбирают пробу масла - масло заливают в стандартный разрядник маслопробойного аппарата, представляющий собой специальный фарфоровый сосуд 1,с двумя плоскими электродами 2 и латунными токоведущими стержнями 3. - к стержням подводится высокое напряжение от встроенного в аппарат повышающего регулировочного тр-ра. - перед пробоем ему дают отстояться в разряднике в течение 20 мин (что бы удалить из масла воздушные включения). - маслопробойный аппарат включают в сеть ~ I. При помощи кабеля 8 с вилкой и рукоятки 9 Плавным движением рукоятки 4 повышают U на электродах до пробоя. Наблюдая за стрелкой киловольтметра 5, показывающего U, при котором происходит пробой. - делают шесть пробоев с интервалами 10 мин. Первый пробой не учитывают

Среднее арифметическое принимают за пробивное напряжение масла(пробивное U должно соответствовать нормам), которые зависят от U н тр-ра и вида масла. Пробу отбирают очень тщательно, так чтобы в масло не попали механические примеси и влага.

. 2. на диэлектрические потери - определение tgδ который должен быть - не более 1 % при температуре 20 0С - не более 7 % при 70 0С; - для свежего сухого масла при 20 0С — 0,2... 0,4 % (в зависимости от сорта масла), - при 70 °С — 1,5...2,5%.

3. химический анализ - проверка соответствия химических характеристик тр-го масла стандартным. Повышение кислотного числа, окисление или снижение температуры вспышки паров масла свидетельствует о его разложении в результате местного перегрева внутри трансформатора. Химический анализ бывает полный и сокращенный. Обычно при ремонтах делают сокращенный химический анализ масла, в объем которого входят: - определение кислотного числа, - температуры вспышки паров, - реакции водной вытяжки, - содержания взвешенного угля и механических примесей; - проверка прозрачности масла. Стандартом не допускается присутствие в масле: - механических примесей,

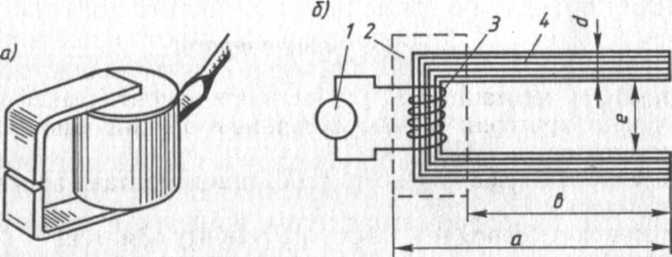

- водорастворимых кислот и щелочей. Кислотное число - количество миллиграммов едкого калия необходимо для нейтрализации кислот, содержащихся в 1 г масла при его подкислении. Для свежего сухого масла кислотное число - не более 0,05, для эксплуатационного - не более 0,25. Температура вспышки паров масла должна быть не ниже 1350С. Допускается ее снижение не более чем на 5°С от первоначальной. При полном химическом анализе масла производят, кроме того, проверку вязкости, стабильности, плотности, температуры застывания и др. Масло трансформаторов с азотной или пленочной защитой проверяют на влагосодержание (не более 0,001 %), и газосодержание(0,1 %). Испытание электрической прочности изоляции состоит из комплекса следующих испытаний: определение пробивного напряжения масла или другого жидкого диэлектрика, которым заполнен трансформатор; измерение сопротивления изоляции обмоток; испытание внутренней изоляции напряжением промышленной частоты, приложенным от внешнего источника (в течение одной минуты); испытание повышенным напряжением, индуктированным в самом трансформаторе. Испытательные напряжения превышают номинальные и зависят от условий эксплуатации. Трансформаторы, предназначенные для эксплуатации в электроустановках, подвергающихся воздействию грозовых перенапряжений при обычных мерах грозозащиты, испытываются по нормам для нормальной изоляции, а трансформаторы, предназначенные для эксплуатации в электроустановках, не подверженных воздействию грозовых перенапряжений, или при специальных мерах грозозащиты — по нормам для облегченной изоляции. Изоляция трансформатора до проведения испытаний подвергается обработке в соответствии с установленным технологическим процессом. При испытании изоляции напряжением промышленной частоты, приложенным от внешнего источника, проверяется электрическая прочность главной изоляции (каждой обмотки по отношению к другим обмоткам, включая отводы и выводы, а также по отношению к баку и другим заземленным частям трансформатора). Испытывают поочередно изоляцию каждой обмотки. Испытания проводят по схеме рис. 12.21. При этом испытательное напряжение прикладывается между испытываемой обмоткой, замкнутой накоротко, и заземленным баком. Все остальные вводы других обмоток соединяют между собой и заземляют вместе с баком и магнитной системой. Напряжение к первичной обмотке повышающего трансформатора подводят от генератора переменного тока с регулируемым возбуждением или от регулировочного автотрансформатора. Испытательное напряжение поднимают плавно и выдерживают в течение 1 мин. Возрастание тока и снижение напряжения, фиксируемые приборами, обычно указывают на наличие дефекта в изоляции испытываемого трансформатора. Повреждение в испытываемом трансформаторе проявляется в виде потрескивания и разрядов. Трансформатор считают выдержавшим испытания, если в процессе испытания не наблюдалось полного разряда (по звуку), разряда на защитном шаровом промежутке, выделения газа и дыма или изменения показаний приборов. Если при испытании отмечены разряды в баке, сопровождающиеся изменением режима в испытательной установке или появлением дыма, активная часть подлежит осмотру, а при необходимости разборке для выяснения и устранения причины разрядов или пробоя. Продольная изоляция обмотки (изоляция между витками, катушками, слоями, фазами) испытывается повышенным напряжением, индуктированным в самом трансформаторе. Испытания проводят путем приложения к одной из обмоток двойного номинального напряжения этой обмотки при повышенной частоте (но не более 400 Гц). Повышение частоты необходимо во избежание чрезмерного увеличения индукции и намагничивающего тока. Испытания проводят по схеме опыта холостого хода напряжением частоты не менее 2/нт при продолжительности испытания 1 мин. (При более высоких частотах длительность уменьшается, но она не должна быть менее 15 с.) Основным дефектом, который выявляется при таком испытании, является замыкание между витками или слоями обмотки, а также между отводами. Если имеются признаки дефекта, то важно до разборки трансформатора путем измерений токов и напряжений по фазам установить дефектную фазу. Затем эта фаза подвергается тщательному осмотру. Дефектное место обмотки можно определить индукционным методом или измерением электрического сопротивления Индукционный метод для нахождения короткозамкнутого витка основан на наличии электромагнитного поля вокруг короткозамкнутого витка, созданного в нем индуктированным током короткого замыкания. Поле вокруг остальных витков отсутствует. Наличие и положение короткозамкнутого витка обнаруживают особой катушкой, называемой искателем, к которой подключен чувствительный прибор. Измерительный аппарат состоит из искателя и указателя. Искатель представляет собой многовитковую катушку, насаженную на магнитопровод, состоящий из нескольких пластин электротехнической стали, и присоединенного к ней указательного прибора (рис. 12.22). Напряжение в проверяемой обмотке индуктируется «питателем», который выполняется аналогично представленному на рис. 12.22, а искателю или представляет собой длинный стержень с намотанными по всей длине витками. Обмотка питателя подключается к сети (36, 127 или 220 В). Если проверяемая обмотка насажена на стержень магнитной системы, возбуждение осуществляется обычным путем (при подаче небольшого напряжения, безопасного для персонала). Перемещая искатель сначала вдоль обмотки, а затем в радиальном направлении, устанавливают место замыкания по наибольшему отклонению прибора. Оценка состояния изоляции. Для оценки состояния изоляции трансформатора в процессе монтажа перед пуском, после ремонта и в процессе эксплуатации проводятся следующие испытания: измерение сопротивления изоляции обмоток через 60 с после приложения постоянного напряжения (R60''), определение отношения значений сопротивлений изоляции, измеренных через 60 и 15 с после приложения кним постоянного напряжения (определение коэффициента абсорции Кабс=60"/15"); измерение угла диэлектрических потерь tgδ изоляции обмоток при приложении к ним переменного напряжения; измерение изоляционных характеристик масла: пробивного напряжения угла диэлектрических потерь и влагосодержания масла; определение влагосодержания установленных внутри бака трансформатора образцов твердой изоляции; определение отношения емкостей изоляции обмоток, измеренных при приложении напряжений частоты 2 и 50 Гц (С2/С50); измерение прироста абсорбционной емкости (АС/С). Оценка состояния изоляции производится на основании комплекса испытаний. Допустимые значения изоляционных характеристик для трансформаторов классов напряжения до 35 кВ и номинальной мощностью до 10 МВ·А приведены в табл. 3.1. Значения сопротивления изоляции Rиз и отношения 60"/15" позволяют выявить грубые дефекты в изоляции перед включением трансформатора под напряжение, возникшие, например, в результате местных загрязнений, увлажнения или повреждения изоляции. В сочетании с другими показателями эти характеристики позволяют оценить степень увлажнения изоляции. Измерение сопротивления изоляции обмоток производится при температуре не ниже +10 °С мегомметром класса 1000 В в трансформаторах класса напряжения до 35 кВ и мощностью до 16 МВ-А, и класса 2500 В с пределами измерения 0... 10 000 МОм — во всех остальных. При этом за температуру изоляции в масляных трансформаторах принимают температуру масла в верхних слоях, в сухих — температуру окружающего воздуха. Измерения сопротивления изоляции для двухобмоточного трансформатора проводятся по следующей схеме: первое измерение между обмоткой ВН и баком при заземленной обмотке НН (сокращенная запись схемы измерения ВН-бак, НН); второе: НН-бак, ВН; третье - ВН + НН-бак (рис. 12.23).

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 697; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.186.201 (0.088 с.) |