Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оптимизаци я технологического процесса⇐ ПредыдущаяСтр 14 из 14

Под оптимальным технологическим процессом (ТП) будем понимать процесс, которому тем или иным способом приданы наилучшие качества в определенном смысле. Существуют различные способы оптимизации или, иначе говоря, методы синтеза оптимальных систем, как аналитические, так и машинные. В основе этих способов лежат математические вариационные методы: − принцип максимума; − метод динамического программирования; − классические вариационные методы. Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно. Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др. Наличие нескольких вариантов решения задачи (вариантов ТП) естественным путем приводит к задаче выбора наилучшего варианта. В нашем случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях все требования чертежа детали и дающий наилучшее значение выходных показателей. Такой технологический процесс носит название оптимального. Таким образом, задача проектирования ТП по своей природе является оптимизационной. Технологический процесс называется оптимальным, если он обеспечивает: 1. Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали. 2. Экстремум целевой функции. ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности. Известен и применяется ряд различных критериев оптимальности, используемых для оптимизации как ТП в целом, так и при решении отдельных частных технологических задач. Наиболее часто используются следующие критерии оптимальности ТП:

1. Штучное время - T шп (целевая функция T шт→min). 2. Производительность Q (целевая функция Q → max). 3. Себестоимость детали C (целевая функция C →min). В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя: 1. Критерий (критерии) оптимальности ТП. 2. Целевую функцию. 3. Систему ограничений. 4. Четко определенные входные, выходные и внутренние параметры. 5. Управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров. После формирования математической модели необходимо определить (выбрать, разработать) метод решения задачи оптимизации. Различают три вида оптимизации ТП: 1. Структурную. 2. Параметрическую. 3. Структурно – параметрическую. Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.). Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д. Структурно – параметрическая оптимизация представляет собой комбинацию двух первых. Оптимизация режимов резания представляет собой пример параметрической оптимизации и является важной задачей при проектировании технологических процессов. Она заключается в определении скорости (V), подачи (S) и глубины резания (t) на каждом рабочем ходу при обеспечении требуемой точности и заданного качества поверхности при наименьших издержках производства. Входными параметрами данной задачи являются: вид операции и перехода; форма, размеры обрабатываемой и обработанной поверхностей; характеристики используемого на переходе режущего и вспомогательного инструмента; технические возможности модели оборудования и приспособления, применяемых на проектируемой операции.

При расчетах режимов резания входные параметры разделяются на искомые (управляемые) и заданные (неуправляемые). Задача оптимизации режимов заключается в определении таких значений, которые являются наилучшими (по некоторым показателям) по совокупности выходных параметров при заданных значениях неуправляемых параметров. В общем случае постановка задачи оптимизации ТП включает: выбор искомых параметров; определение множества их возможных значений; выбор анализируемого набора выходных параметров процесса; установление функциональных зависимостей между исходными и выходными параметрами при фиксированных значениях неуправляемых параметров; выделение целевой функции; назначение диапазонов возможных значений выходных параметров. Расчет оптимальных режимов резания сводится к задаче математического программирования F (x) → min(max), Ri (x) ≤Ri, i= 1, 2, …, m, x Î{ X }, где F (x) − зависимость для принятого критерия оптимальности; Ri (х) − значение i- й характеристики процесса резания в зависимости от значений искомых параметров х из некоторого заданного множества X; Ri − заданное предельное значение i -й характеристики процесса резания. В зависимости от вида и сложности представления функций F (x) и R (x) используют различные математические модели расчета режимов резания. Адекватность математической модели ТП резания зависит от выбора технических ограничений, которые в наибольшей степени определяют описываемый процесс. В лабораторной работе исследуется математическая модель ТП резания, состоящая из 12 ограничений: Ограничение 1. Режущие возможности инструмента. Устанавливает связь между скоростью резания, определяемой принятой стойкостью инструмента, его геометрией, глубиной резания, подачей и механическими свойствами обрабатываемого материала, с одной стороны, и скоростью резания, определяемой кинематикой станка, с другой. Скорость резания для различных видов обработки определяется по формуле:

где С v – постоянный коэффициент, характеризующий нормативные условия обработки; D – диаметр обрабатываемой детали (или инструмента), мм; kv – поправочный коэффициент, учитывающий качество обрабатываемого материала, состояние поверхности заготовки, характеристику режущего инструмента; Т – принятая стойкость инструмента, мин; m – показатель относительной стойкости; t – глубина резания, мм; S – подача, мм/об или мм/мин; Z – число зубьев режущего инструмента; В ф – ширина фрезерования, мм; xv, yv, uv, zv, r v – показатели степеней или переменных в формуле скорости резания. С другой стороны, скорость резания определяется кинематикой станка согласно зависимости: V = p Dn × 10-3 Приравнивая правые части формул, и сделав преобразования, получим выражение первого технического ограничения в виде неравенства: Ограничение 2. Мощность электродвигателя главного движения станка. Этим ограничением устанавливается взаимосвязь между эффективной мощностью, затрачиваемой на процесс резания, и мощностью электропривода главного движения станка. Эффективная мощность, затрачиваемая на процесс резания при различных видах обработки, определяется по формуле:

где Cz — постоянный коэффициент, характеризующий условия обработки; kz — общий поправочный коэффициент на мощность, учитывающий изменение условий обработки против нормативных; kCz — поправочный коэффициент, учитывающий отдельный вид обработки; x z, z z, nz, у z, uz, rz — показатели степени при t, D, п, s, z и В ф. Учитывая необходимое условие протекания процесса резания, можно получить следующее неравенство:

N эф ≤ Nn η, где Nn — мощность электродвигателя главного привода станка, кВт; η – КПД механизма передачи от электродвигателя к инструменту. Приравнивая правьте части выражений, получим второе техническое ограничение в виде неравенства:

Ограничение 3. Заданная производительность станка. Этим ограничением устанавливается связь расчетных скорости резания и подачи с заданной производительностью станка. Исходя из соотношения продолжительности цикла работы станка Т ц, основного технологического t oи вспомогательного непрерывного t в.н времени, можно получить выражение для третьего технического ограничения:

где L − длина рабочего хода инструмента, мм; R − заданная производительность станка, шт./мин; К З − коэффициент загрузки станка; rR − число деталей, обрабатываемых одновременно на одной позиции. Ограничения 4 и 5. Наименьшая и наибольшая допустимые скорости ре зания. Эти ограничения устанавливают взаимосвязь расчетной скорости резания с кинематикой станка по минимуму и максимуму. Они записываются в следующем виде: n ³ n ст.min, n ≤ n ст.max. Ограничения 6 и 7. Наименьшая и наибольшая допустимые подачи. Эти ограничения, аналогично двум предыдущим, устанавливают взаимосвязь расчетной подачи с подачей, допустимой кинематикой станка по минимуму s ³ s ст.min − и максимуму s ≤ s ст.max .. Ограничение 8. Прочность режущего инструмента. Устанавливает взаимосвязь между расчетными значениями скорости резания и подачи и допустимыми по прочности режущего инструмента. В основу построения этого ограничения закладывают условия нагрузки режущего инструмента, например резца, как консольной балки с приложением на ее конце усилия, равного окружной составляющей силы резания Р z. В этом случае предел прочности материала державки резца приизгибе определяется зависимостью:

где М изг = P z l в.р − изгибающий момент вместе закрепления державки резца на расстоянии l в.р вылета резца от точки приложения окружной силы кг-мм; k з.п − коэффициент запаса прочности; W − момент сопротивления сечения державки резца, мм2.

Выражая окружную силу резания в зависимости от элементов режимов резания, а также учитывая форму державки (для прямоугольного сечения шириной В и высотой H момент сопротивления равен W = BH 2 / σ) и значение предела прочности для незакаленной углеродистой конструктивной стали σ = 20...24 кг·мм, можно получить после некоторых преобразований следующее ограничение:

Ограничение 9. Жесткость режущего инструмента. Устанавливает взаимосвязь между расчетными значениями скорости резания и подачи и допустимыми по жесткости режущего инструмента. Известно, что максимальная нагрузка, допускаемая жесткостью резца Р ж.доп, определяется по формуле:

где f − допустимая стрела прогиба резца, мм; Е − модуль упругости материала резца (для конструктивной стали Е = (2...2,5)·104 кг/мм2); I − момент инерции державки резца, мм4. Величина допустимого прогиба резца f зависит от требуемой точности обработки и может быть принята для чернового и получистового точения равной 0,1 мм, а для чистового − 0,05 мм. Момент инерции державки резца зависит от ее формы. Для прямоугольного сечения с шириной В и высотой H он определяется по формуле I = BH 3/12. Из условия соотношений окружной составляющей Pz и максимальной нагрузки, допускаемой жесткостью резца, и после соответствующего представления Рг через элементы режима резания получают девятое ограничение в виде неравенства Р < Рж.доп, а после подстановки значений:

Ограничение 10. Жесткость заготовки. Устанавливает взаимосвязь расчетных значений скорости резания и подачи с допустимыми. Из-за многообразия форм заготовок невозможно получить общие зависимости для описания рассматриваемого вида технического ограничения. Поэтому остановимся на его построении для точения цилиндрической гладкой заготовки и закрепления ее в центрах. В основу этого ограничения положено условие, при котором величина прогиба у сзаготовки под действием радиальной составляющей силы резания Р y должна быть меньше или равна допустимому прогибу у доп, т.е. у с < у доп. Из рис. 6.1 видно, что допустимый прогиб должен быть меньше величины допуска на размер: у доп= 0,55, где δ − допуск на размер, мм. Величина прогиба заготовки

где L з − длина заготовки, мм; х p − расстояние от правого торца до места приложения силы (до резца), мм; I = nD пр4/64 − момент инерции сечения заготовки в месте искомого прогиба, мм4), D пр – приведенный диаметр ступенчатого вала, мм. Рис. 6.1. Схема деформации заготовки при точении под действием радиальной составляющей силы резания

После преобразования рассмотренных формул и постановки в них значения:

получим техническое ограничение по жесткости заготовки:

Ограничение 11. Прочность механизма подач станка. Устанавливает взаимосвязь расчетных скоростей резания и подачи с допустимыми по прочности механизма подач станка. В этом случае может быть использована зависимость определения силы при различных видах обработки:

Ps = CstxssysnnsDns + zs p ns zusBrsks ( 10-3 ) ns . В общем виде ограничение имеет вид Ps < Ps. дon. Значение Ps. дonнаходят в паспортных данных металлорежущего станка. Подставив в это неравенство выражение для Ps, получим техническое ограничение по прочности механизма подач станка:

Ограничение 12. Требуемая шероховатость поверхности. Устанавливает взаимосвязь расчетных скорости резания и подачи, обеспечивающих требуемую высоту или форму шероховатости. Известно, что выбор скорости резания и, особенно, подачи при получистовой и чистовой обработке очень часто определяется требуемой шероховатостью поверхности. В основу этого ограничения могут быть положены многочисленные экспериментальные зависимости для различных характеристик шероховатости поверхности R (Ra, Rz, R max ), шага микронеровностей Sm, величины опорной поверхности tp, которые представляются в виде следующих выражений мультипликативного типа: R = k 1 nk 2 sk 3 tk 4φ1 k 5φ k 6 rk 7, где φ1, φ, r — параметры геометрии режущей части инструмента; k 1 ,k 2 ,k 3..., k 7 − экспериментально установленные коэффициенты. После преобразования с учетом обеспечения требуемого значения шероховатости получим техническое ограничение также в виде неравенства:

Описанные выше технические ограничения, отражающие с определенной степенью точности физический процесс резания в совокупности с критерием оптимальности, образуют математическую модель процесса резания. При определении режимов резания широкое применение для двух элементов п и s имеет метод линейного программирования, общая задача которого состоит в определении неотрицательных значений переменных, удовлетворяющих системе ограничений в виде линейных равенств и неравенств и обеспечивающих наибольшее или наименьшее значение некоторой линейной функции − критерия оптимальности. Таким образом, первая задача, которая должна быть решена, − это приведение всех технических ограничений и оценочной функции к линейному виду. Для примера рассмотрим приведение к линейному виду первого технического ограничения с использованием метода логарифмирования:

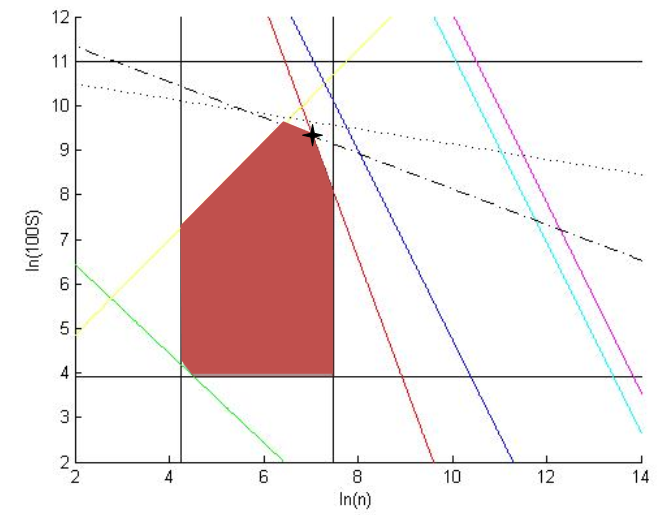

Введя обозначения ln n = х 1, ln(100 s) = х 2, и подставив их в предыдущее неравенство, получим x 1 + yvx 2 ≤ b 1. Аналогично могут быть получены в линейном виде зависимости для других технических ограничений. Анализ различных критериев оптимальности показывает, что при оптимизации по двум элементам режимов резания п и s без изменения глубины резания, стойкости инструмента и других технических факторов эти оценочные функции при введении ряда упрощений выражаются через п и s достаточно просто. Так, для минимальной себестоимости операции можно записать С оп = c 1 /(ns), где с 1 — постоянная величина, не зависящая от режимов резания п и s. Из этого выражения видно, что значение оценочной функции является наименьшим, когда произведение ns максимальное. В этом случае при приведении оценочной функции к линейному виду можно получить f 0 = (x 1 + x 2 ) → max. Преобразование технических ограничений к линейному виду и представление их в виде системы неравенств: x 1 + yvx 2 ≤ b 1, nzx 1 + yzx 2 ≤ b 2, x 1 + x 2 ³ b 3, x 1 ³ b 4, x 1 ³ b 5, x 2 ³ b 6, x 2 ≤ b 7, nzx 1 + yzx 2 ≤ b 8, nzx 1 + yzx 2 ≤ b 9, nyx 1 + yyx 2 ≤ b 10, nsx 1 + ysx 2 ≤ b 11, k 2 x 1 + k 3 x 2 ≤ b 12 в совокупности с оценочной функцией дает математическую модель процесса резания металлов. Применительно к этой модели задача определения оптимального режима резания сводится к отысканию среди всевозможных неотрицательных значений х 1 и x 2 сочетания таких значений х 1опт и х 2опт, при которых линейная функция принимаем максимальное значение f 0max. Математическая модель процесса резания может быть изображена в графическом виде (рис. 6.2). В этом случае каждое техническое ограничение представляется граничной прямой, которая определяет полуплоскость, где возможно существование решений системы неравенств. Граничные прямые, пересекаясь, образуют многоугольник ABCDEF, внутри которого любая точка удовлетворяет всем без исключения неравенствам. Поэтому этот многоугольник принято называть многоугольником решений. Рис 6.2. Графическое изображение математической модели процесса резания

Задача отыскания оптимальных значений х 1опти х 2оптсводится к последовательному вычислению координат всех возможных точек внутри граничных прямых и затем определению для них наибольшей суммы f = max (x 1 + x 2 ) После определения координат х 1опти х 2оптвычисляют оптимальные значения элементов режима резания по формулам: n опт = exp(x 1опт),

Построенная математическая модель процесса механической обработки содержит большое количество ограничений, которые в разной степени влияют на режимы резания. Учет всех ограничений усложняет вычисления, поэтому необходимо провести исследования вопросов чувствительности режимов к ограничениям.

6.2. Компьютерный эксперимент по определению влияния

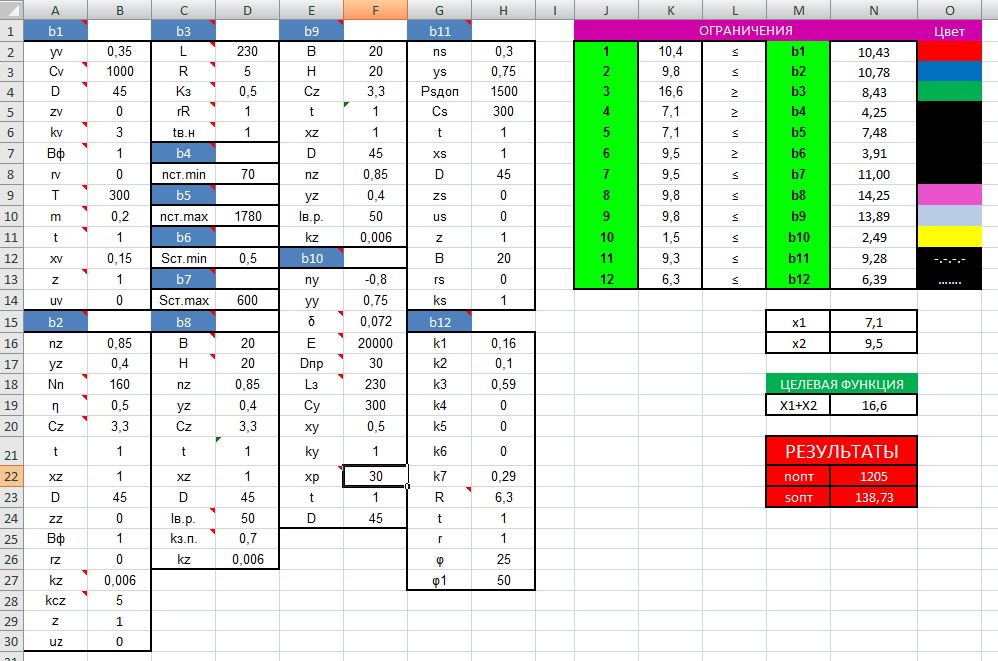

Влияние технических ограничений на показатели режимов резания технологического процесса могут быть определены при проведении компьютерного эксперимента, на основании математической модели технологического процесса резания, построенной ранее. Для его реализации использовалась настройка «Поиск решения» программы Microsoft Excel. На рис. 6.3. показана таблица, созданная для расчета оптимальных режимов резания.

Рис.6.3. Таблица для расчета оптимальных режимов резания.

В правую часть данной таблицы заносятся все данные необходимые для расчета ограничений: b 1 – режущие возможности инструмента, b 2 – мощность электродвигателя главного движения станка, b 3 – заданная производительность станка, b 4 – наименьшая допустимая скорость резания, b 5 –наибольшая допустимая скорость резания, b 6 – наименьшая допустимая подача, b 7 – наибольшая допустимая подача, b 8 – прочность режущего инструмента, b 9 – жесткость режущего инструмента, b 10 – жесткость заготовки, b 11 – прочность механизма подач станка, b 12 – требуемая шероховатость поверхности. В левой части задана целевая функция и изменяемые ячейки, значения которых могут изменяться в процессе поиска решения до тех пор, пока наложенные ограничения задачи и условие оптимизации значения целевой функции не будут выполнены. Также указывается численное соответствие правой и левой частей неравенств ограничений. Здесь же, в ячейках «Результаты» показываются значения оптимизированные параметры режимов резания. В последнем столбце показаны цвета, используемые для отображения ограничений на графическом отображении математической модели процесса резания (рис. 6.4.).

Рис. 6.4. Графическое отображение математической модели процесса резания

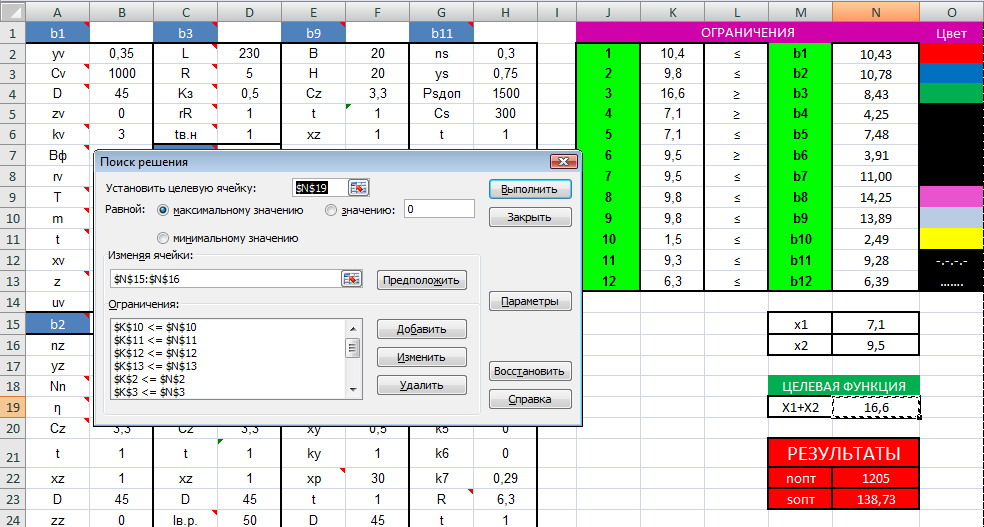

На этом рис. 6.4. показан многоугольник решений и точка оптимума. После заполнения таблицы запускается непосредственно надстройка «Поиск решения» (рис.6.5).

Рис.6.5. Надстройка «Поиск решения»

В первую очередь необходимо указать изменяемые ячейки, целевую функцию и вариант оптимизации значения целевой ячейки (максимизация, минимизация или подбор заданного числа).

Рис. 6.6. Добавление ограничений

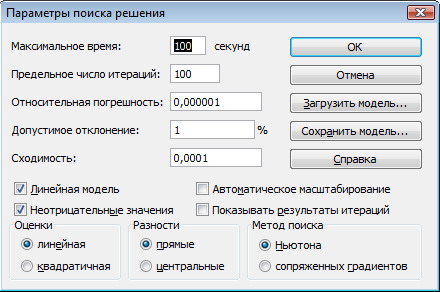

Затем добавляются ограничения (рис. 6.6), которые задаются ссылками на ячейку с формулой левой части неравенства и ячейку с числовым значением правой части неравенства. Необходимо изменить некоторые параметры поиска решения (рис. 6.7), поставив «галочки» для использования линейной модели и нахождения только неотрицательных результатов.

Рис. 6.7. Параметры поиска решения

После выполнения расчета, полученные значения заносятся в ячейки «Результаты» (рис. 6.8).

Рис. 6.8. Результаты расчета

Порядок выполнения работы

1. Получить у преподавателя исходные данные для оптимизации ТП механообработки. 2. Построить математическую модель процесса резания. 3. Определить оптимальные значения s опт и n опт с учетом всех технических ограничений. Результаты занести в табл. 6.1. 4. Построить график ln (n) [ln (100 s)]. 5. Определить последовательно значения s опт i и n опт i. без учета одного из i -го технического ограничения. Результаты занести в табл. 6.1. 6. Сделать выводы о влиянии технических ограничений на оптимизацию ТП механообработки. 7. Оформить отчет по лабораторной работе (приложение 6.1). ПРИЛОЖЕНИЕ 6.1

Лаборатория №2 Лабораторная работа № 6 «А нализ влияния технических ограничений на оптимизацию технологического процесса механообработки»

Работа принята_____________ Студент_____________ Руководитель_______________ Группа_______ «__»____________ г.

1. Задание

Оптимизация технологического процесса механообработки и исследование влияния технических ограничений на режимы обработки

2. Исходные данные для оптимизации ТП

3. Математическая модель процесса резания

4. График ln (n) [ln (100 s)]

Таблица 6.1

5. Выводы по работе

Содержание

1. Лабораторная работа №1. Исследование процесса обработки на токарном станке 2. Лабораторная работа № 2. Влияние жесткости технологической системы на точность обработки 3. Лабораторная работа № 3. Исследование процесса торцевого точения 4. Лабораторная работа № 4. Исследование процесса электроискровой обработки деталей 5. Лабораторная работа №5. Исследование процесса нарезания прямозубых зубчатых колес 6. Лабораторная работа № 6. Анализ влияния технических ограничений на оптимизацию технологического процесса механообработки

Большакова Галина Анатольевна, Волкоморов Вадим Иванович, Марков Андрей Валентинович

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 139; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.108.54 (0.189 с.) |