Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Практическое занятие №6. Интегрированные производственные системы. Компьютерно-интегрированное производство

В современных условиях (начиная с 1980-х гг.) под влиянием научнотехнического прогресса в технике и технологии машиностроения происходят существенные изменения форм организации производства товаров, обусловленные механизацией и автоматизацией бизнес-процессов. Одной из таких форм, получившей применение при внедрении средств автоматизации в гибкую производственную систему, является интегрированная форма организации производства, которая предполагает объединение основных и вспомогательных операций в единый производственный процесс с линейной и/или ячеистой (матричной) структурой при параллельно-последовательной и/или параллельной передаче предметов труда в производстве70. В отличие от существующей практики раздельного проектирования операций/микропроцессов складирования, транспортировки, управления и обработки на участках с интегрированной формой организации эти частичные процессы увязываются в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно-складского комплекса, который представляет собой совокупность взаимосвязанных, автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами. Управление ходом производственного процесса здесь осуществляется с помощью ЭВМ, что обеспечивает функционирование всех элементов/участков производственной системы по следующей схеме: поиск необходимой заготовки на складе — транспортировка заготовки к станку — обработка — возвращение детали на склад. Для компенсации отклонений во времени при транспортировке и обработке деталей на отдельных рабочих местах создаются буферные склады межоперационного и страхового заделов [1, 3, 5, 27, 28]. Экономический эффект при переходе к интегрированной форме организации производства достигается за счет сокращения длительности производственного цикла изготовления деталей, увеличения времени загрузки станков, улучшения регулирования и контроля процесса производства. Принципиальной особенностью интегрированных производств является наличие новой компоненты — компьютерной системы управления, а также широкого применения информационных технологий, обеспечивающих возможность увязки отдельных процессов, функций и задач в единую систему для повышения эффективности производства. Дальнейшее развитие работ в данном направлении в конце 1980-х — начале 1990-х годов привело к появлению понятия компьютеризированного интегрированного производства (КИП). Концепция КИП подразумевала новый подход к организации и управлению производством, новизна которого заключалась не только в применении компьютерных технологий для автоматизации технологических процессов и операций, но в создании интегрированной информационной системы управления производственной деятельностью предприятия. Предполагалось, что достижение информационной интеграции производственнотехнологических процессов возможно осуществить на основе использования общих баз данных, позволяющих более эффективно решать вопросы разработки и проектирования изделий, инженерной подготовки, планирования и регулирования производства, решения задач материально-технического обеспечения, охватывая таким образом все бизнес-процессы предприятия.

Разработке и практическому воплощению концепции КИП был посвящен целый ряд работ российских и зарубежных ученых [2, 16, 89, 101, 117, 118, 142]. В рамках государственной научно-технической программы «Технологии, машины и производства будущего» в 1988 в СССР началась реализация комплекса проектов по созданию автоматизированных заводов (АЗ) «Красный пролетарий» по производству металлорежущих станков и «Тверского завода штампов», представляющих собой попытку практической реализации концепции КИП. Было выполнено предварительное проектирование АЗ, изготовлены опытные образцы нового оборудования, создан испытательный полигон, созданы основные компоненты интегрированной автоматизированной системы управления. Ряд подобных проектов был осуществлен также и за рубежом. Одним из первых стал проект АЗ, реализованный в Японии фирмой Mazak, для производства деталей металлорежущих станков. Завод включал в себя: комплекс гибких производственных модулей (ГПМ) и ГПС, автоматизированные склады, робокарную транспортную систему. Предусматривалось использование компьютерных сетей для сервисной и технической поддержки филиалов, а также взаимодействия с предприятиямипоставщиками комплектующих изделий. В целом за период 1985–1995 гг. в разных странах было создано около 20 КИП с различным уровнем автоматизации, из которых восемь АЗ выпускали металлорежущее оборудование, четыре — изделия для аэрокосмической промышленности (США), остальные КИП были ориентированы на выпуск различных агрегатов широкой номенклатуры, включая компоненты вычислительной техники и электрических машин. От внедрения КИП ожидалось: уменьшение размеров предприятий, увеличение коэффициента использования оборудования и снижение накладных расходов, значительное уменьшение объема незавершенного производства, сокращение затрат на рабочую силу в результате организации «безлюдного» производства, ускорение сменяемости моделей выпускаемой продукции в соответствии с требованиями рынка, сокращение сроков поставок продукции и повышение ее качества [32, 36, 44, 45, 94, 95, 148].

Тем не менее, несмотря на то, что изысканиям в области применения информационных технологий в гибком производстве было посвящено значительное число научных исследований, а на создание экспериментальных компьютерно-интегрированных производств затрачены значительные финансовые средства, — достичь поставленной научно-практической задачи общей/глобальной интеграции производственного процесса посредством автоматизации управления не удалось. По ряду объективных причин, а также из-за допущенных методологических ошибок системотехнического характера, проекты не были реализованы в полном объеме, а научно-технический задел, полученный в результате проведенных НИОКР, использован в проектах меньшего масштаба. Неудачи в реализации идей и принципов КИП, равно как и многих проектов по разработке автоматизированных систем управления производственными процессами (АСУПП) в 1980–90-х гг. были обусловлены тем, что в их концепцию изначально заложен принцип максимально возможной степени автоматизации управления, практически полностью исключающую участие людей-операторов (лиц принимающих решения) в управлении производством [3]. Сторонники замены естественного интеллекта человека его искусственным подобием для решения различных практических задач изначально ограничились изучением закономерностей поведения объектов управления (ввиду их сложности) на основе сравнения входных воздействий и выходных результатов, игнорируя при этом их внутреннее устройство. Данный методологический подход, известный в кибернетической науке как принцип «черного ящика», получил широкое развитие в теории автоматического управления и обеспечил удовлетворительные результаты в создании технических устройств [12, 19]. Однако, попытки расширить границы его применения до уровня управления сложными социально-экономическими системами с активными элементами (людьми) оказались бесперспективными. По данной причине, несмотря на существенный вклад этой категории исследований в инженерию знаний, реализация многих проектов автоматизированных систем управления в 1980–90х годах ХХ века закончилась отрицательным результатом. Неуклонное следование идее замены человека машиной поставило перед исследователями и разработчиками КИП сложную методологическую проблему адекватного представления в машинной среде знаний о реальных объектах и процессах, решить которую посредством аппарата теории автоматического управления и формализованных методов классической математики объективно не возможно в подавляющем большинстве случаев. Попытки решения трудно формализуемых и не формализуемых задач управления, преобладающих в сложных производственно-экономических системах, с помощью ограниченного интеллекта ЭВМ с классической архитектурой приводили к грубым ошибкам в оперативном регулировании сложного динамического процесса производства. Неразрешимые в рамках этого направления методологические проблемы не позволили разработчикам создать в машинной среде автономную (т.е. не требующую дополнительного обращения к интеллекту человека) модель управления производством. Компромиссным/частичным решением сложной задачи автоматизации управления производственной деятельностью стали проектные и планово-учетные аналитические задачи, реализуемые с помощью систем поддержки принятия решений в составе так называемых корпоративных информационных систем (КИС).

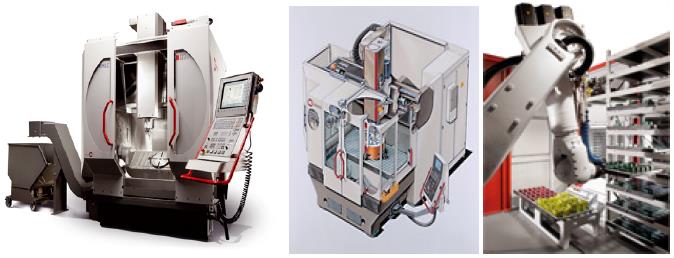

В конечном итоге концепция КИП исчерпала свои возможности в 1990-х. гг., ограничившись задачами автоматизации технологических операций (процессов) в многофункциональных обрабатывающих центрах, позволяющих изготавливать детали на одном рабочем месте в одну установку. Создаваемые на их основе гибкие роботизированные производства с избыточной функциональностью (ГПС/Flexible manufacturing system/FMS) способны в полуавтоматическом (условно-автономном) режиме осуществлять параллельную обработку деталей/многопредметное производство изделий в пределах заданной номенклатуры без необходимости прерывания на переналадку и/или передачи предметов труда на другие обрабатывающие центры. Приспособление к выпуску новых изделий осуществляется за счет изменения рабочего состояния (переналаживания технических средств/инструмента, перепрограммирования системы управления и т.п.) ГПС [10, 16, 22, 97]. Основу большей части адаптивных/гибких роботизированных производственных систем составляют многофункциональные обрабатывающие центры на базе вертикальных токарных станков (например, многофункциональный обрабатывающий центр серий C50U производства немецкой станкостроительной фирмы Maschinenfabrik Berthold Hermle AG, представленный на рис. 3.1/а), которые способны выполнять практически любые технологические операции в одну установку заготовки/детали (токарная обработка, фрезерование, сверление, развертывание, шлифование, резьбонарезание, зубофрезерование, лазерная сварка).

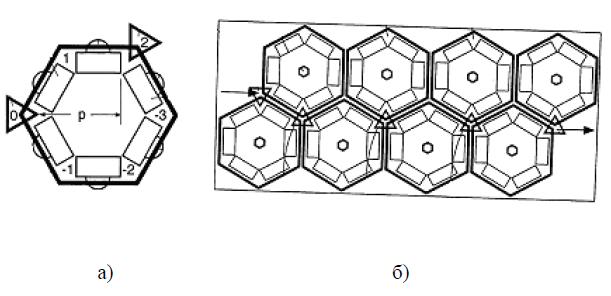

В результате их объединения с роботизированной системой загрузки/выгрузки деталей и большегрузным стеллажом может быть создана высокопроизводительная адаптивная производственная система (в качестве примера на рис. 3.1/б приведена роботизированная система RS4 той же станкостроительной фирмы). Такая ГПС может включать до трех встроенных обрабатывающих центров с возможностью ее разблокировки относительно того или иного обрабатывающего центра. Это позволяет обслуживать как роботизированную систему, так и обрабатывающий центр вручную, не прерывая автоматический процесс работы другого модуля. В такой системе можно использовать сменные большегрузные стеллажи самой различной конструкции. С помощью автоматически заменяемых одинарных/двойных захватов возможна загрузка и выгрузка заготовок, обрабатываемых деталей и палет. Это обеспечивает максимальную степень адаптивности применительно к размерам деталей (длительное время работы шпинделя) и оптимальную загрузку в трехсменном режиме, в том числе и в выходные дни (малолюдное/безлюдное производство). Перспективные разработки в направлении увеличения функциональной избыточности производственных участков механической обработки, с преимущественным использованием машин и оборудования автоматического действия, направлены на развитие новой концепции мехатронных обрабатывающих центров/модулей, обладающих возможностью автоматического изменения их инструментальной компоновки и пространственной конфигурации в реальном режиме работы прерывнопоточного производства. Таким образом, преодоление упомянутых в главах 1 и 2 настоящей работы противоречий между технологической базой индустриального (массового и серийного) производства, в том числе и в автомобилестроении, рассчитанной на постоянный выпуск одномодельной продукции, и новыми требованиями конкурентного рынка осуществляется в направлении замены станков и агрегатов с жесткой функциональной структурой и компоновкой на гибкие производственные модули/системы (ГПС/FMS) с последующим переходом в будущем на реконфигурируемые производственные системы (РПС/Reconfigurable manufacturing system/RMS), обладающих возможностью изменения/адаптации пространственно-временной организации (архитектуры) производственной системы к изменениям рыночного спроса на продукцию в зависимости от применяемых методов организации производства. Развиваемая за рубежом концепция RMS, рассматривается как альтернатива гибким производственным системам. Ее реализация началась за рубежом с середины 90-х г. в США и затем в Германии, Японии (Koren У., U1soy A.G., Mehrabi M.G.) С этой целью был создан и активно действует научно-исследовательский центр в составе Мичиганского университета, который по сути является национальным центром развития и реализации концепции RMS в США (Engineering manufacturing center for Reconfigurable manufacturing systems, University of Michigan), которая вписана в концепцию национального развития машиностроительного производства до 2020 года (Visionary manufacturing challenges for 2020), как одно из основных научно — исследовательских направлений по созданию реконфигурируемых производств и предприятий (Reconfigurable enterprises). При данном центре образован и действует экспериментальный завод для проведения и реализации исследований. Как видно из рисунка 3.2, модули/ячейки RMS работают одновременно и сконструированы так, что при выполнении одного рабочего цикла единовременно осуществляется несколько операций различных видов. Последнее исключает необходимость перемещения и ожидание деталей в очереди между операциями обработки, снижают уровень материальнопроизводственных запасов и количество рабочих обеспечивая минимизацию затрат и увеличение оборачиваемости ресурсов.

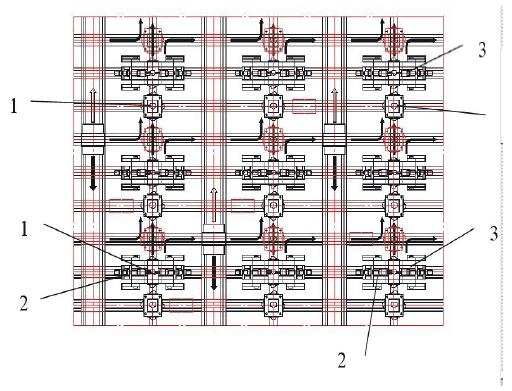

Блочно-модульная/матричная структура реконфигурируемой производственной системы дает возможность компоновать многомерные виртуальные технологические цепочки с различной пространственновременной конфигурацией. Это позволяет попеременно включать технологические ячейки в работу при последовательном чередовании сходных технологических процессов/партий предметов труда на многопредметных групповых/ переменно-поточных линиях со сплошным запуском. Организация производства на основе подобного рода функционально избыточных модулей в виде распределенной производственно-технологической среды позволяет одновременно (параллельно) выполнять большую часть технологических операций по обработке предметов труда, что является наиболее эффективным в отношении производительности, так как позволяет значительно (на 2/3) сократить время их пребывания в производственном процессе (повысить производительность), обеспечивая минимизацию затрат и увеличение оборачиваемости ресурсов. На большинстве отечественных предприятий машиностроения, независимо от используемых ими моделей организации производства (традиционной или гибкой), этапы производственного процесса чаще всего выполняется последовательно. Это приводит к тому, что время прохождения изделия через технологический процесс включает продолжительность всех последовательно осуществляемых этапов производства, а также непроизводительные потери времени на транспортировку деталей и ожидание между операциями по их обработке. В свою очередь, усиление конкурентной борьбы производителей на товарных рынках после 1980-х гг. требует, помимо обеспечения высокого качества и оптимальной стоимости продукции, — быстроты реакции на запросы потребителей. На сегодняшний день основным конкурентным преимуществом становится высокая скорость выполнения заказов в условиях нестабильной конъюнктуры рынка. Данное преимущество может быть обеспечено сокращением производственного цикла (повышением мощности производственной системы) за счет организации параллельных технологических процессов на основе применения комплекса многофункциональных обрабатывающих центров со сосредоточенным (точечным по О.Г. Туровцу) выполнением деталеопераций. При точечной форме организации производства (выполнения различных деталеопераций) работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть (аналогом служит сборка изделия/строительство здания с перемещением рабочих вокруг него). Организация точечного производства имеет ряд достоинств: обеспечивается возможность частых изменений конструкции изделий и последовательности обработки, изготовления изделий разнообразной номенклатуры в количестве, определяемом потребностями рынка; снижаются затраты, связанные с изменением расположения оборудования, повышается гибкость производства [97]. Проведение дальнейших исследовательских и опытно-конструкторских работ в этом направлении предполагает преимущественное использование машин и оборудования автоматического действия, и связаны с развитием новой концепции мехатронных обрабатывающих центров/модулей, обладающих возможностью автоматического изменения их инструментальной компоновки и пространственной конфигурации в реальном режиме работы прерывнопоточного производства73. Созданию подобного рода систем в нашей стране послужили проведенные в 1970-х годах двадцатого столетия фундаментальные исследования в области развития теории систем машин автоматического действия (Артоболевский И.И., Ильинский Д.Я., Петрокас Л.В.). Изучение возможностей и формирование принципов изменения компоновки в системах машин осуществляется в настоящее время в МГТУ им. Н.Э.Баумана. Аналогичные исследования по созданию и применению RМS в машиностроении проводятся в Тольяттинском государственном университете проф. Царевым А.М. [143]. На рис. 3.3 представлена компоновочная схема участка реконфигурируемого производства.

Последний представляет собой технологически однородную среду (матричную плоскость), включающую перекомпонуемые блочно-модульные элементы основного и вспомогательного оборудования, несущие опорные и строительные конструкции, а также размещенные между ними пути перемещений технологических/транспортных потоков и коммуникации обслуживания. Узел 1, показанный на схеме, является носителем обрабатываемых деталей или исполнительных механизмов и устройств и позволяет осуществлять одновременную обработку всех деталей, закрепленных на боковых гранях (посредством плит с Т-образными пазами и поворотноделительных столов). При общем количестве граней, равном 6, на корпусе носителя 1 одновременно на всех гранях детали подвергаются многосторонней обработке с различных сторон многоинструментальными узлами 2 и 3. Возможность доступа инструмента на обрабатывающих узлах 2, 3 к обрабатываемым деталям на гранях корпуса носителя 1 обеспечивается свободной зоной подвода инструмента с применением обрабатывающих узлов 2, 3. Обрабатывающие узлы и носитель являются автоматически сменными [144]. Современная концепция перекомпонуемых систем реконфигурируемого производства, являющаяся следствием интеграции различных типов производства, предоставляет широкие возможности для повышения мощности/интенсивности и адаптации производства, но требует точной координации (синхронизации) параллельных технологических процессов/операций в составе единой производственной системы с целью ее непрерывной работы. Для того чтобы параллельные операции выполнялись в общем операционном процессе согласованно, обеспечивая тем самым непрерывную обработку и перемещение предметов труда от операции к операции подобно потоку, необходимо соблюдение двух основных условий известных в теории организации как принципы пропорциональности (равномерности) и временной согласованности (ритмичности) совместных действий [13]. Реализация принципа пропорциональности осуществляется в сложной операционной системе путем дискретизации (равномерного, кратного деления) подлежащего обработке объема материальных (информационных) ресурсов или работ на равные доли, которые обладают общей для операционной системы размерностью (например, планово-учетная единица в машиностроении, или унифицированная единица измерения количества информации в вычислительной системе — «бит» и т.п.). Реализация принципа согласованности операций во времени заключается в дискретизации операционного цикла на равные по времени отрезки, обладающие единой общесистемной размерностью называемой тактом операционной системы. Таким образом, в сложной операционной системе, допускающей использование нескольких параллельно работающих процессоров, многочисленные операции должны выполняться в равных (кратных) объемах и в равные промежутки времени, которые соответствуют такту работы системы. Равномерное и ритмичное осуществление совместных действий (параллельных операций) в организационной науке (в частности в организационной системотехнике) принято называть выравниванием движения потоков материальных (информационных) ресурсов/хода работ или синхронизацией, а показатель производительности операционной системы, измеряемый как объем операций, выполняемый за один такт работы системы системоквантом (в англоязычной терминологии «pitch» — питч). Рассчитывается системоквант/питч исходя из числа изделий, размещающихся в одном транспортном контейнере готовых изделий, или в нескольких целых контейнерах или их частях. Системоквант/питч — это произведение времени изготовления одного изделия на задающем ритм участке на число готовых изделий в транспортном контейнере. Данное число является основной плановоучетной единицей при составлении производственного плана выпуска изделий в TPS. Синхронизация является наиболее эффективным методом системной организации параллельной непрерывной работы нескольких исполнительных устройств в общем процессе функционирования операционной системы, а также его адаптации к меняющимся условиям внешней среды. В свою очередь это требует применения более эффективных способов (например, интеллектуальных методов и распределенных/ассоциативных моделей) управления комплексируемыми исполнительными устройствами, параллельно работающими в единой операционной системе, с целью четкой координации их совместной деятельности [77, 81, 115, 119, 120].

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.23.30 (0.015 с.) |