Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Практическое занятие №10. Математическая модель двумерной/плоскостной адаптивной производственной системы

Перекомпонуемая производственная система реконфигурируемого производства (RMS) в наиболее простом варианте исполнения подразумевает матричное расположение на плоскости обрабатывающих единиц, технологических и транспортных путей. При этом движение по транспортным путям плоскости оказывается переменным, зависящим от текущего состояния системы и критериев оптимизации управления всей RMS. Для разработки математической модели двумерной (плоскостной) интегрированной адаптивной производственной системы используются различные подходы, определяемые критериями, по которым оптимизируется работа. Одним из основных методов является моделирование с помощью конечных автоматов, сетей Петри (Petri Net) или раскрашенных сете Петри, или с помощью «временных раскрашенных сетей Петри»[62, 99,166].В задачах, где одновременно учитываются производственные критерии и рыночные показатели успешно применяется метод анализа иерархий (Analitical Hierarchical Process /AHP) [85, 171]. При исследовании поведения RMS как сложной динамической системы можно воспользоваться дискретнособытийной имитационной моделью. Сначала можно рассмотреть эту систему как детерминированную, то есть все временные параметры переналадок, транспортировок и обработок будут считаться заданными и определенными. В построенную детерминированную модель можно вводить факторы неопределенности, заменяя детерминированные параметры на вероятностные распределения. Рассмотрим RMS на плоскости в виде матричной схемы показанной на рис. 3.10 (пример). Каждая обрабатывающая станция Sij, i = 1,N, j = 1,M, способна выполнять определенные операции rk за время tk, k = 1,K, причем для перехода на выполнение новой операции rp после операции rq требуется переналадка, занимающая время trpq. Обработка детали может быть продолжена на любой другой обрабатывающей станции, для чего новая станция должна быть настроена на требующуюся операцию rm (возможно, что она уже настроена именно на эту операцию, и переналадка не требуется). Время перемещения детали от станции Sij до станции Suv пропорционально расстоянию по прямоугольным путям транспортировки, то есть T(ij)(uv) = α * (|i - U| + |j - v|) i,u = 1,N, j,v = 1,M.

Временные затраты на обработку каждой детали с момента входа ее на участок обработки до завершения и выхода из RMS складываются из отрезков времени требующихся на транспортировку к первой свободной станции Sij, переналадку станции на первую операцию rk, выполнение операции tk, выбор станции Suv для выполнения следующей операции rm (возможно это будет та же станция), перемещение детали на станцию Suv за время T(ij)(uv) = а*(|i – u| + |j – v|), переналадки станции Suv на выполнение операции rm за время переналадки trkm. Станция Suvвыбирается с учетом времени переналадки и транспортировки. Не обязательно критерием будет минимальная сумма на момент выбора, так как во временном интервале в котором рассматривается процесс производства RMS могут оказаться оптимальные «маршруты» не обеспечиваемые «жадными» алгоритмами, то есть выбирающими каждое перемещение оптимальным.

Отметим, что покоординатное кодирование обрабатывающих станций требовалось только для того, чтобы проиллюстрировать расстояние между станциями, представляемое хемминговой метрикой. В дальнейшем перейдем к традиционному для сетевых моделей обозначению матричному представлению сети. Вершинами сети RMS будут обрабатывающие станции Si, i =1,N. Тогда транспортная матрица будет иметь вид матрицы TT размера (NxN):

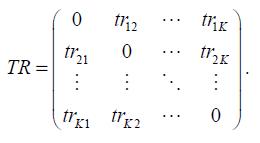

где ttij — время транспортировки от станции Si до станции Si. Аналогично, с помощью матрицы TR переналадки для каждой станции зададим временные интервалы переналадки с одной операции на другую.

где trij — время переналадки станции с операции ri на операцию ri. Время выполнения операций задается матрицей SR размера (NxK)

где tij — время выполнения операции ri на станции Si. Для простоты сначала будем считать, что времена переналадки на всех станциях одинаковы, то есть матрица TR является общей для всех Si. Такое же предположение можно сделать и о временах выполнения операций на различных станциях, что сводит модель к модели RMS, состоящей из одинаковых обрабатывающих единиц. Тогда матрица SR обратится в вектор SR=(t1,t2,...tk). Сетевая модель RMS Сетевая модель представляет собой полный неориентированный граф, вершинами которого являются станции S;. Транспортная сеть RMS может быть описанная как NT = < S, E, TT>, где S — множество станций, E — множество ребер полного графа, TT — веса ребер, задаваемые соответствующим временим транспортировки. Но задача состоит не только в поиске «кратчайшего пути по сети» известной в теории графов. Методы решения задача о максимизации потока через сеть в традиционном виде не подходят к описываемой системе, ввиду того, что в сети RMS маршруты детали могут включать петли (выполнение операций на одной и той же станции, то есть переход с нулевым временем транспортировки, но с ненулевым временем переналадки), каждая вершина может проходится несколько раз, то есть допускаются циклы. Более того, один и тот же маршрут при прохождении его в различных последовательностях (это возможно, благодаря наличию циклов) будет давать различные временные затраты (рис. 3.11).

При этом количество операций K и количество станций N, в общем случае, являются независимыми. Представленный на рис.3.11 маршрут моделирует следующую последовательность операций (табл. 3.1): Таблица 3.1

Имитационная модель RMS Транзакты модолируют детали проходящие через RMS. Очереди или буферы, моделирующие межоперационный запас вводятся в модель только для того, чтобы определить интенсивность входного потока заготовок, при котором RMS перестанет справляться с обработкой. Алгоритм выбора следующей станции Состояние станции на момент t описывается следующим кортежем: Si: < ki.fi,wi> где ki — номер операции, на которую настроена данная станция, K ≥ k; ≥ 1 fi — направлена ли на данную станцию деталь (0/1) с другой станции wi — время до окончания операции qi — признак состояния ожидания свободной станции или переналадки (0/1). Выбор следующей станции производится на основе информации о состоянии всех остальных станций. Алгоритм провода детали по RMS состоит из следующих шагов. Ш1. Деталь, вошедшая в RMS попадает на станцию Sil fi1:=0 (станция незаказана на следующую операцию) p:=0 (количество пройденных операций) Состояние станции Si1 = <1, 0, t1 > Ш2. Обрабатывается в течение времени t1. p:=p+1. (возможно, в этом промежутке времени на другие станции также поступали детали) Состояние станции Si1= <1, 0, 0 > Ш3. Выбор следующей станции. Сравниваются все «незаказанные» станции. (fj=0) В момент t1 станция Sj считается потенциально подходящей, если время транспортировки до данной станции превосходит время до завершения операции на этой станции плюс время переналадки на требуемую операцию). Sj: tti0,j > wj + tr kj2 (3.1) fj=0 Из всех станций, удовлетворяющих данным условиям выбирается станция с наименьшим временем транспортировки до нее. Sj0: minjtt i1,j, Если при всех j неравенство (3.1) не выполняется, то есть ∀ j = 1,N tti0,j < wj + trkj2 то минимальное опережение minj(wj + trkj2 - tti0,j) сравнивается с собственным временем переналадки выбирающей станции Si1: если tr12 < minj(wj + trkj2 – tti0,j), то выбирается переналадка без переноса детали, иначе выбирается станция, обеспечивающая минимальное время ожидания Sj0: minj(wj + trkj2 - tti1,j) В течение времени tw = wj0 + trkj02 – tti1,j0 деталь остается на исходной станции. Станция Si1 в этот промежуток времени недоступна «для заказа», то есть fi1=1.

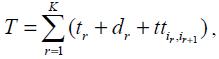

Si1= <p+1, 1, tp+1> В случае выбора станции-цели Sjo, ее параметру fj0 придается значение 1, чтобы другие станции уже не направляли свои детали. Sj0 = <p+1, 1, tp+1> Ш4. Проверка завершения обработки. Если (p<K), то переход на Шаг 2, иначе FIN. Отметим, что стратегия выбора следующей станции на шаге Ш3 может быть построена иначе. Например, можно усложнить процедуру просчетом на несколько ходов вперед, а в идеале на все K операций. Такой подход приведет к использованию принципов динамического программирования и будет исследован в дальнейшем. В каждый момент времени система описывается состояниями всех K станций Sj = <ki, 1, tki>, K ≥ i ≥ 1. Время нахождения детали в системе, прошедшей обработку на последовательности станций i1, i2,..., iK, составит

где tr — время выполнения r-й операции, dr — время вынужденной задержки (величина tw вычисляемая при выборе следующей станции), ttir,ir+1 — время транспортировки от ir-й станции ir+1-й станции При выполнении обработки входного потока деталей часть процессов выполняется параллельно, что не позволяет аналитически выразить время обработки M деталей, даже если интервалы времени между поступлением деталей на участок точно заданы. Требуется построить имитационную модель, построенную на принципах работы мультиагентной системы, в которой одинаковые агенты взаимодействуют с общей целью — минимизировать время обработки поступивших деталей. Описание процесса для имитационного моделирования. М заготовок поступает на участок RMS включающий N станций, (M >> N). Заданы транспортная матрица TT, матрица переналадки TR, и длительности операций. Каждая станция самостоятельно выбирает следующую станцию для своей детали, на основании информации о состоянии системы в целом. (Реализация транспортной системы пока не рассматривается и ограничения на пропускную способность не устанавливаются.) Построенная имитационная модель позволит определить поведение системы в зависимости от задаваемых параметров, установить взаимосвязь между параметрами не связанными явно в математической модели и в алгоритме выбора станции. Варианты обобщения модели. 1. Введение различных типов обрабатывающих станций. 2. Введение неопределенности в отношении времени выполнения операций (ti ± Δti), времени транспортировки (tj ± Δtij). Это усложнит алгоритм выбора ввиду неоднозначности сравнения временных величин, заданных вероятностными распределениями, но общая структура модели останется той же.

3. Ограничение транспортной системы, то есть рассмотрение сети с подграфом полного графа. Для этого достаточно запретить некоторые связи, задав «бесконечное» время транспортировки. 4. Ввести возможные выходы деталей из системы до завершения полной обработки, что моделирует выход бракованной детали. 5. Ввести ограничения пропускной способности транспортной системы: ограничить количество транспортных единиц, запретить движение по встречным ребрам маршрута и т.д. Описанные в настоящей главе методология и научный инструментарий системных исследований составляют основу экспериментального/машинного моделирования динамики функционирования сложных объектов и предоставляют возможность организации эффективного управления высокотехнологичным интегрированным производством, посредством автоматизации проектирования структурно-компоновочных преобразований адаптивной производственной системы и параметрического синтеза базовых компонентов бизнес-процессов, реализуемых на ее гибкой технологической платформе. Представленные принципы интеллектуализации и алгоритмы управления роботизированным/безлюдным производством могут оказаться полезными для совершенствования теории и методологии управления основной деятельностью на предприятиях, использующих традиционные типы и методы поточного, серийного и единичного производства; при разработке новых подходов к организации движения/реконфигурации материальных потоков в логистических сетях/системах промышленных предприятий и интегрированных цепочках поставщиков комплектующих в соответствии с производственным планом, алгоритмов управления реконфигурацией микропроцессорных вычислительных систем на основе нечеткой информации и т.п.83. Современные разработки в этом направлении связаны также с интеграцией передовых информационных технологий вокруг жизненного цикла продукции предприятия, которые дополняются новыми организационно-управленческими стратегиями, связанными с поддержкой процессов жизнедеятельности самого предприятия, обеспечением более эффективной коммуникации его отделов и служб, тесной кооперации с партнерами, оперативного взаимодействия с клиентами. Такая идея многомерной компьютерной интеграции лежит в основе развиваемой В.Б. Тарасовым и др. концепции МетаКИП, основанной на использовании рассмотренных нами ранее ассоциативных форм организации коллективного труда — сетевых и виртуальных предприятий, телекоммуникационных Web-технологий и систем искусственного интеллекта, которые служат инструментальными средствами построения МетаКИП [126]. Таким образом, применение концепции компьютерной интеграции производства не ограничивается локализованным высокотехнологичным производством или отдельным предприятием. Сегодня она успешно развивается в более широких масштабах интегрированных корпоративных организаций, территориальных кластеров, отраслей и комплексов промышленности в качестве универсального подхода к оптимизации операционных затрат при осуществлении предпринимательской деятельности, связанной как с добычей и переработкой сырья (нефтегазовые, химические и др. кластеры), так и с разработкой и производством наукоемкой продукции мирового класса (например, образование европейского консорциума AIRBUS Industries, производящего аэробусы A-310 и др.; объединение усилий фирм Apple и Sony при работе над проектом Powerbook; партнерство компаний AT&T, Marubeni Trading Co и Matsushita Electric Industrial Co при проектировании компьютера (notebook) Safari и т.д.).

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 92; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.81.240 (0.033 с.) |