Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Переработка шлака в жидком состоянии ⇐ ПредыдущаяСтр 7 из 7

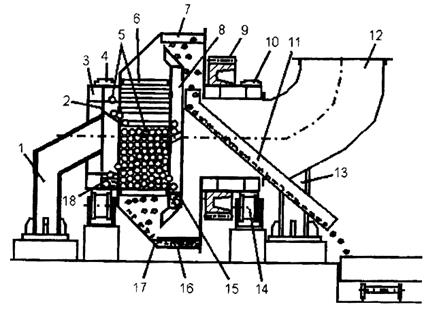

В настоящее время процессы переработки шлаков не соответствуют прогрессу производства металла. Варианты слива шлакового расплава на площадку под печь с последующей разработкой застывшего шлака автопогрузчиками не обеспечивают нормальных условий труда, сопровождаются значительными неорганизованными тепловыми и парогазовыми выбросами, оказывают серьезное отрицательное воздействие на окружающую среду. Представляет интерес новая технология переработки шлака в жидком состоянии на агрегате барабанного типа с шаровой насадкой, разработанная в Уральском институте металлов (УИМ). Сущность процесса заключается в том, что формирование структуры и крупности шлака осуществляют непосредственно из расплава путем подачи его на металлические тела, перемещающиеся в полости колосникового барабана. Намораживаясь на поверхности непрерывно движущихся металлических тел, расплав отдает тепло, остывает, затем формируется крупность охлажденного шлака. Подача расплава в установку может осуществляться непосредственно из плавильного агрегата или через промежуточный ковш. Конструктивная схема агрегата представлена на рис. 4.1.

Рисунок 4.1- Конструктивная схема агрегата барабанного типа для переработки сталеплавильных шлаков в жидком состоянии: 1 - опора неподвижной стенки; 2 - неподвижная стенка; 3 - кольцевая камера; 4,10 - бандажи; 5 - рабочие тела; 6 - колосники; 7 - полка разгрузочного барабана; 8 - подвижная камера для охлаждения рабочих тел; 9 - зубчатое колесо; 11 - выпускной лоток; 12 - коллектор для отвода пара; 13 - опора коллектора; 14 - роликоопора; 15 - уровень воды в подвижной камере; 16 - цилиндрическая обечайка разгрузочного барабана; 17 - коническая обечайка разгрузочного барабана; 18 - ячейки кольцевой камеры

Рассматриваемый агрегат барабанного типа требует в 5-10 раз меньших площадей, при этом энергозатраты в 5-7 раз, а капитальные затраты ниже по сравнению с традиционной схемой траншейной переработки сталеплавильных шлаков. По сравнению с традиционными способами данная технология имеет следующие преимущества: 1. Обработанный шлак приобретает устойчивую структуру против известкового распада. Содержание свободной извести (СаО) в товарном продукте не превышает 4 %, дополнительное «вылеживание» шлака для достижения устойчивой структуры не требуется (шлак можно использовать сразу после извлечения металла). В ходе обработки затвердевшего шлака обеспечивается хорошее раскрытие и отделение включений металла.

2. Охлаждение, затвердевание жидкого сталеплавильного шлака и его дробление одновременно выполняются непосредственно в колосниковом барабане агрегата. 3. Значительно улучшаются условия охраны окружающей среды: количество пыли, содержащейся в парогазовых выбросах, не превышает 93 мг/м3. 4. «Короткая схема технологии», т.е. под установку требуется небольшая площадка, а используемое оборудование несложно в изготовлении. Это позволяет снизить капиталовложения, а также расходы на обслуживание оборудования и текущие затраты на шлакопереработку. Установка имеет защитный кожух, который обеспечивает локализацию образующихся парогазовых выбросов. Оценка состава парогазовых выбросов при переработке сталеплавильных шлаков в данном агрегате показывает, что проведение специальных мероприятий для их нейтрализации практически не требуется. Конструкция агрегата обеспечивает существенное снижение уровня тепловыделения от расплавленного шлака, что позволяет размещать их непосредственно около плавильного агрегата и в целом способствует улучшению условий труда на рабочем месте. Свойства получаемого продукта можно регулировать путем подбора соответствующих параметров (удельный расход воды, скорость вращения, масса загрузки полости барабана рабочими телами, размер щели между колосниками и др.). Технология переработки сталеплавильных шлаков в жидком состоянии создает условия для утилизации тепла шлаковых расплавов и получения шлаковой продукции широкого назначения непосредственно из расплава.

ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

В данном проекте организуется рециклинг сталеплавильной пыли двумя вариантами, заключающимися в инжекции пыли в печь и брикетировании пылевыноса с последующей загрузкой брикетов в ДСП. Так как вдувание пыли осуществляется с помощью существующей в цехе инжекционной установки, то технологические расчеты и объемно-планировочные решения будут связаны с процессом брикетирования и переработкой шлака.

Брикетирование Для организации процесса брикетирования пылевыноса необходимо рассмотреть существующие в цехе системы транспортировки, накопления и гранулирования пыли. Система транспортировки пыли Уловленная фильтром пыль собирается в бункерах, расположенных в нижней части установки, после чего она удаляется цепными конвейерами. Для предотвращения повреждения конвейера фильтрующими элементами, которые могут упасть в бункер, между бункером установки фильтрации и конвейером устанавливается сетка с большим размером ячеек. Два цепных конвейера подают пыль к цепному подъёмнику, который выгружает её в бункер наполнения пыли. Цепной подъемник собирает пыль, выгружаемую двумя цепными конвейерами бункеров, и транспортирует ее в бункер накопления. Система бункерного накопления пыли Бункер расположен в конце установки газоочистки. Система предназначена для накопления пыли, уловленной мешочным фильтром. Подъемный цепной конвейер выгружает собранную пыль в бункер-накопитель. Бункер-накопитель имеет цилиндрическую форму и большое соотношение высоты к диаметру, необходимое для облегчения внутреннего течения потока пыли и предотвращения образования в пыли внутренних перемычек.

Система гранулирования пыли В состав данной системы входят: 1. Дозирующий шнековый конвейер: - длина – 2500 мм; - производительность – 1-4 т/ч. 2. Гранулирующая тарелка: - диаметр – 3000 мм; - высота – 900 мм; - производительность – 3 т/ч; - потребление воды – 750 л/ч. Объем бункера складирования гранулированной пыли – 12 м3. Гранулятор пыли установлен под главным бункером-накопителем пыли и предназначен для гранулирования пыли, поступающей из установки газо-очистки. Забор пыли из главного бункера-накопителя пыли осуществляется с помощью шнекового конвейера с регулируемой скоростью. Этот конвейер вмонтирован во внутреннюю часть нижнего конуса самого бункера и подает пыль на установку гранулирования. Грануляционная тарелка оснащена устройством регулировки наклона и изготовлена из износостойкой стали. Она приводится во вращение двигателем посредством редукторной передачи. Дозировка воды осуществляется автоматически с помощью электро-магнитного клапана, регулируемого местной логической схемой дистанционного управления либо вручную с помощью шарового крана. Стальной зонт, расположенный над тарелкой, предназначен для улавливания пыли, выделяющейся во время процесса гранулирования. Зонт с помощью соответствующего тракта соединяется с существующей линией вытяжки фильтровальной установки. Гранулированный материал с грануляционной тарелки собирается в бункере, расположенном под установкой. Бункер, оснащенный гидроприводной шиберной задвижкой, предназначен для выгрузки гранулированного материала непосредственно в стоящий под ним грузовик. Главный бункер, шнековый конвейер, гранулятор и бункер располагаются на одной и той же опорной конструкции. По проекту для осуществления процесса брикетирования необходимо установить валковый пресс.

В настоящее время в ЭСПЦ образуется 11 тыс.т пыли. Произведем расчет производительности валкового пресса для обработки данного количества пыли: 11000/8760=1,3 т/ч, (5.1) где 8760 - количество часов в году. С увеличением скорости вращения валков снижаются прочность и плотность брикетов: наибольшая прочность брикетов достигается при скорости вращения валков ниже 9,3 об/мин, для обеспечения плотности брикетов выше 5,1 кг/дм3 скорость валков брикет пресса должна быть ниже 10 об/мин. Самая высокая прочность брикетов характерна для малых размеров форм с закругленными гранями. Прессы фирмы ЗАО НПО «Спайдермаш» хорошо зарекомендовали себя при брикетировании сыпучих материалов различного вида. Получаемые продукты: • брикеты объемом от 4 до 100 см3. • массой от 5 до 200 гр. Внешний вид пресса ПБВ-400/200-100 представлен на (рис. 5.1.)

Рисунок 5.1 - Внешний вид пресса ПБВ-400/200-100

В табл. 5.2. представлены размеры брикетов, получаемые на валковых прессах ЗАО «СПАЙДЕРМАШ». Таблица 5.2 - Размеры брикетов, получаемые на валковых прессах ЗАО «СПАЙДЕРМАШ»

ЗАКЛЮЧЕНИЕ Реконструкция существующего электросталеплавильного цеха с размещением нового технологического оборудования технически возможна и экономически целесообразна. Установка по переработке жидкого шлака и рециркуляции цинка, позволит существенно экономить на закупке шихты и получать прибыль от продажи концентрата цинка предприятиям цветной металлургии. Перечисленные аспекты подтверждаются экономическими расчетами, а также обосновываются в разделах БЖД и автоматизации. Проведенные технологические расчеты позволяют добиться снижения энергозатрат на производство стали в ДСП.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Кудрин В. А. Теория и технология производства стали,/В.А.Кудрин – М.: Металлургия, 2003. – 378 с. 2. Руководство по эксплуатации ДСП. SMS Demag. / Полевской 2009г. – 30 с. 3. Временная технологическая инструкция ВТИ 162 – СТ.Э-05-2009. 4. Выплавка стали в дуговой сталеплавильной печи./ Временная технологическая инструкция ВТИ 162-СТ. М–23-2008. 37 с. 5. Григорьев Ю.Г. Реконструкция сталеплавильного производства на Северском трубном заводе/ Григорьев Ю.Г., Коковин В.Н., Глазырин Г.А. – Полевской 2009. – 45 с. 6. Технологические карты по выплавке полупродукта в ДСП. / Полевской 2010. – 13 с. 7. Технический каталог Трубной Металлургической компании. – 85 с. 8. Инструкция по эксплуатации ДСП. / Полевской 2009. – 35 с.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 44; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.217.41 (0.024 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||