Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дуговая сталеплавильная печьСтр 1 из 7Следующая ⇒

РЕФЕРАТ

Пояснительная записка содержит 51 страниц, 4 рисунка, 10 таблиц, 8 литературных источников отечественных и зарубежных авторов. ЭСПЦ, ДСП, ТЕХНОЛОГИЯ, ВЫПЛАВКА, ПЫЛЬ, ПЫЛЕВЫНОС, БРИКЕТИРОВАНИЕ, ОЧИСТКА, РЕЦИКЛИНГ, ШЛАК. Цель работы: реконструкция ЭСПЦ в условиях ПАО «Северский трубный завод» с целью организации рециклинга сталеплавильной пыли. Объект исследования: способы возврата пылевыноса в производство.

ВВЕДЕНИЕ В настоящее время решение вопросов комплексного использования побочных продуктов плавки является очень перспективным. Использование многих видов отходов производства экономически выгодно и технически осуществимо. Одной из причин неудовлетворительного использования вторичных ресурсов металлургического производства (пыль, шлаки) является отсутствие соответствующих разработок и объектов по утилизации этих отходов. К вторичным материальным ресурсам электросталеплавильного производства относится шлак и уловленная пыль. Мелкодисперсная пыль образуется в результате испарения металла в районе действия электрических дуг, пары которого конденсируются и взаимодействуют с кислородом и азотом, имеющимися в рабочем пространстве печи. Более крупные фракции пыли образуются из шлакообразующих и молотых раскислителей. В период расплавления чистой и крупногабаритной шихты образуется небольшое количество пыли. В период кипения выбросы достигают максимальных значений в результате действия кислородных струй и активного кипения металла, а в период доводки выбросы снижаются до минимума.

Электросталеплавильная пыль содержит множество ценных элементов - основу ее составляют оксиды железа, содержится большое количество цветных металлов, и шлакообразующих. Химический состав пыли меняется в широких пределах в зависимости от выплавляемой марки стали. Гранулометрический состав электросталеплавильной пыли характеризуется наличием значительной доли мелкой фракции. При использовании вторичных материальных ресурсов как в собственном производстве, так и в аглодоменном переделе, при подготовке этих материалов большое значение имеют такие свойства как смачиваемость материала, его влагоемкость, и размягчаемость. Особое значение для окускования пыли (шлама) имеет показатель смачиваемости. Различные железорудные материалы, в том числе и отходы производства обладают неодинаковой способностью давать прочные гранулы в процессе окомкования. Второй вид отходов, получаемых в электродуговой печи - шлаки. Шлаки представляют собой многокомпонентные системы, в которых окислами, определяющими состав, являются CaO, SiO2, Al2O3, MgO, FeO. Кроме того, они содержат оксиды Mn, P, Cr, Ba, S, Fe, V, Ti и др. По химическому составу в сталеплавильных шлаках 70 - 85% занимают CaO, SiO2 и оксиды железа. Кроме того, они содержат металла до 12% мас. В сталеплавильный шлак металл попадает главным образом в результате переноса его пузырями при кипении ванны ли продувке ее инертными газами. Металл на предприятиях извлекается только из твердых шлаков при первичной переработке их в шлаковых отделениях и при вторичной - на дробильно-сортировочных установках. При первичной переработке шлака, осуществляемой в шлаковых отделениях сталеплавильных цехов, извлекается крупный стальной скрап, который большей частью свободен от шлаковых включений и примесей и часто не нуждается в дополнительной очистке. Зашлакованность такого скрапа обычно составляет 5-7%. Форма этого скрапа чаще всего соответствует форме внутренней поверхности нижней части шлаковой чаши. Масса скрапа нередко достигает 2-3 тонны и больше. Весь крупный скрап перед возвращением в плавку разбивается или разрезается на габаритные куски. ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ

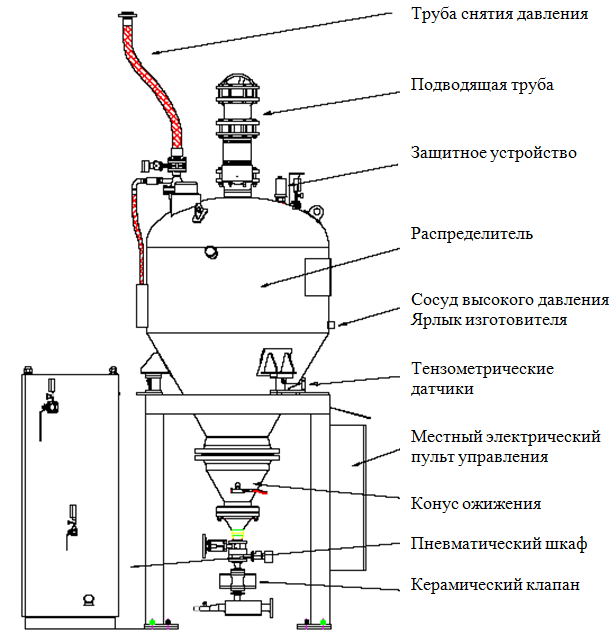

Окислительный период Задачи окислительного периода: - сокращение содержания углерода и фосфора до значений обеспечивающих заданный химический состав, с учетом внепечной обработки стали на УВОС; - дегазация: удаление водорода и азота, которому способствует образование окиси углерода сопровождающееся кипением металла; - перемешивание, обеспечиваемое образованием окиси углерода, с целью распределения энергии от электрических дуг; - обеспечение более однородного химического состава и температуры металла; - выработка дополнительной химической энергии с выделением тепла (помимо существующей подводимой электрической энергии) для ведения плавки. Окисление примесей в расплаве металла осуществляется путем продувки ванны газообразным кислородом через комбинированные газокислородные горелки, продолжительность продувки устанавливается профилем плавки. В конце окислительного периода содержание углерода по ходу плавки должно быть не менее 0,03%, для чего корректируется подача кислорода. За 1-2 минуты до выпуска плавки производится замер температуры и окисленности металла. Выпуск плавки По окончанию расплавления первой бадьи на стенд разогрева устанавливают сталеразливочный ковш. Футеровка стальковша должна быть разогрета до температуры 1000-1100 °С. Перед выпуском печь наклоняется в положение выпуска и открывается эркер. Выпуск металла в ковш производится с отсечкой печного шлака. Выпуск прекращается при наполнении ковша металлом по показаниям весов. Масса металла в ковше должна составлять не более 120т. Инжекция пыли в ДСП Для переработки пылей в ДСП характерно отсутствие стадии подготовки (окускования) пылевидных отходов; значительная экономия электроэнергии за счет компенсации тепла (до 40%) инжекционной установкой; меньший пылевынос (до 1% от массы всей шихты); меньший расход углерода для восстановительных реакций; осуществление более полного контакта мелкодисперсных частиц с расплавом металла благодаря введению пыли через инжекционную установку и заливке в печь уже жидкого чугуна. Подача углерода в ДСП осуществляется при помощи пневматической системы. Типовой вид данной системы представлен на рис. 3.1.

Рисунок 3.1- Типовой вид пневматической системы вдувания углерода

В комплексе подачи углерода присутствуют сосуды работающие под давлением. Технические характеристики: 1) объем V = 1,6 м3; 2) рабочее давление Рраб.= 6 кг/см2; 3) рабочая среда - сжатый воздух; 4) принцип действия – автоматизированный; 5) давление компрессорного воздуха, подаваемое из магистрального воздухопровода, Р = 6 атм; 6) диапазон расхода углерода – 15-50 кг/мин. Техническая характеристика вдуваемого углерода представлена в табл. 3.1. Таблица 3.1 Техническая характеристика вдуваемого углерода

Процесс инжекции сталеплавильной пыли организуется аналогично процессу Карбофер и осуществляется в две стадии. Первая стадия – приготовление смеси полупродуктов, которая пригодна для вдувания в ДСП. Вторая стадия – вдувание смеси в печь. Доля каждого компонента смеси в каждом случае будет зависеть от рабочих режимов.

При помощи системы пневмотранспорта смесь типа Карбофер транспортируется к инжекционной установке, а затем подается в печь. Вдувание смеси осуществляется в шлаковую ванну до выпуска плавки.

Брикетирование пылевыноса В качестве экономически эффективного и экологически безопасного способа утилизации предлагается использовать брикетирование. Брикетирование – процесс получения кусков (брикетов) с добавкой и без добавки связующих веществ с последующим прессованием смеси в брикеты нужных размера и формы. Брикетирование обеспечивает возможность утилизации мелкодисперсных отходов производства, рост производительности металлургических агрегатов, расширение сырьевой базы металлургии. Себестоимость производства брикетов ниже, чем агломерата или окатышей с обжигом. Брикеты эффективно перерабатываются в сталеплавильном производстве, заменяя шлакообразующие материалы, металлолом, раскисляющие и легирующие добавки. В настоящее время в мире разработаны и запатентованы сотни вариантов технологических схем переработки железосодержащих материалов и оборудования для получения брикетов. К несомненным преимуществам брикета против агломерата и окатышей можно отнести следующее: Ø брикеты имеют правильную одинаковую заданную форму и вес, в заданном объеме содержат больше металла, обладают более высокой прочностью и лучшей транспортабельностью; Ø обладают более высоким удельным весом; Ø экологическая безопасность брикетов (безотходность, отсутствие высоких температур при изготовлении); Ø возможность применения в брикете в любом соотношении углеродосодержащего наполнителя для активизации процессов в металлургической печи (карбюризатор, восстановитель, энергоноситель); Ø возможность использования всех видов тонкодисперсных железо-флюсо-лигиро-углеродо-содержащих отходов металлургического передела. В качестве параметров, обеспечивающих надлежащее качество брикетов, приняты предел прочности, плотность и пористость брикета. Общие требования к брикетам для электроплавки: 1) при высоких температурах брикеты не должны разрушаться до начала плавления; 2) сопротивление сжатию не менее 25кг/см2, максимум 75кг/см2; 3) прочность при сбрасывании не должна превышать 5%; 4) сопротивление истиранию не менее 80%; 5) восстановимость брикетов; 6) пористость;

7) связующие вещества, которые должны обеспечивать вышеуказанные параметры при минимальном их количестве и не вносить изменения в химсостав шихты. Только брикетирование, из-за особенности своего технологического цикла, способно вернуть отходы в металлургический передел, с достаточно высокой рентабельностью, улучшить экологию. Металлургические брикеты - композиционный шихтовый материал для сталеплавильного производства, имеющий ряд принципиальных отличий от традиционных видов металлошихты. Одно из них - возможность изменять химический и фракционный состав, что позволяет говорить об уникальности и значимости материала данного класса для металлургии стали. Эта способность обуславливает технологичность применения этого материала в качестве составной части металлошихты при выплавке стали в электродуговых печах. По сути своей железосодержащие брикеты предназначены заменить чугун или лом. В процессе нагрева и расплавления брикетов в сталеплавильной печи железо восстанавливается из оксидов и расплав науглероживается до необходимой концентрации. Поэтому расширение применения металлургических брикетов, частично заменяющих шихтовые материалы, весьма актуально. Так как по проекту брикеты будут загружаться в ДСП с ломом, то необходимо получать брикеты повышенной прочности и пористости, т.е. должно осуществляться горячее брикетирование.

ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

В данном проекте организуется рециклинг сталеплавильной пыли двумя вариантами, заключающимися в инжекции пыли в печь и брикетировании пылевыноса с последующей загрузкой брикетов в ДСП. Так как вдувание пыли осуществляется с помощью существующей в цехе инжекционной установки, то технологические расчеты и объемно-планировочные решения будут связаны с процессом брикетирования и переработкой шлака.

Брикетирование Для организации процесса брикетирования пылевыноса необходимо рассмотреть существующие в цехе системы транспортировки, накопления и гранулирования пыли. Система транспортировки пыли Уловленная фильтром пыль собирается в бункерах, расположенных в нижней части установки, после чего она удаляется цепными конвейерами. Для предотвращения повреждения конвейера фильтрующими элементами, которые могут упасть в бункер, между бункером установки фильтрации и конвейером устанавливается сетка с большим размером ячеек. Два цепных конвейера подают пыль к цепному подъёмнику, который выгружает её в бункер наполнения пыли. Цепной подъемник собирает пыль, выгружаемую двумя цепными конвейерами бункеров, и транспортирует ее в бункер накопления. Система бункерного накопления пыли Бункер расположен в конце установки газоочистки. Система предназначена для накопления пыли, уловленной мешочным фильтром. Подъемный цепной конвейер выгружает собранную пыль в бункер-накопитель. Бункер-накопитель имеет цилиндрическую форму и большое соотношение высоты к диаметру, необходимое для облегчения внутреннего течения потока пыли и предотвращения образования в пыли внутренних перемычек.

Система гранулирования пыли В состав данной системы входят: 1. Дозирующий шнековый конвейер: - длина – 2500 мм; - производительность – 1-4 т/ч. 2. Гранулирующая тарелка: - диаметр – 3000 мм; - высота – 900 мм; - производительность – 3 т/ч; - потребление воды – 750 л/ч. Объем бункера складирования гранулированной пыли – 12 м3. Гранулятор пыли установлен под главным бункером-накопителем пыли и предназначен для гранулирования пыли, поступающей из установки газо-очистки. Забор пыли из главного бункера-накопителя пыли осуществляется с помощью шнекового конвейера с регулируемой скоростью. Этот конвейер вмонтирован во внутреннюю часть нижнего конуса самого бункера и подает пыль на установку гранулирования. Грануляционная тарелка оснащена устройством регулировки наклона и изготовлена из износостойкой стали. Она приводится во вращение двигателем посредством редукторной передачи. Дозировка воды осуществляется автоматически с помощью электро-магнитного клапана, регулируемого местной логической схемой дистанционного управления либо вручную с помощью шарового крана. Стальной зонт, расположенный над тарелкой, предназначен для улавливания пыли, выделяющейся во время процесса гранулирования. Зонт с помощью соответствующего тракта соединяется с существующей линией вытяжки фильтровальной установки. Гранулированный материал с грануляционной тарелки собирается в бункере, расположенном под установкой. Бункер, оснащенный гидроприводной шиберной задвижкой, предназначен для выгрузки гранулированного материала непосредственно в стоящий под ним грузовик. Главный бункер, шнековый конвейер, гранулятор и бункер располагаются на одной и той же опорной конструкции. По проекту для осуществления процесса брикетирования необходимо установить валковый пресс. В настоящее время в ЭСПЦ образуется 11 тыс.т пыли. Произведем расчет производительности валкового пресса для обработки данного количества пыли: 11000/8760=1,3 т/ч, (5.1) где 8760 - количество часов в году. С увеличением скорости вращения валков снижаются прочность и плотность брикетов: наибольшая прочность брикетов достигается при скорости вращения валков ниже 9,3 об/мин, для обеспечения плотности брикетов выше 5,1 кг/дм3 скорость валков брикет пресса должна быть ниже 10 об/мин. Самая высокая прочность брикетов характерна для малых размеров форм с закругленными гранями. Прессы фирмы ЗАО НПО «Спайдермаш» хорошо зарекомендовали себя при брикетировании сыпучих материалов различного вида. Получаемые продукты: • брикеты объемом от 4 до 100 см3. • массой от 5 до 200 гр. Внешний вид пресса ПБВ-400/200-100 представлен на (рис. 5.1.)

Рисунок 5.1 - Внешний вид пресса ПБВ-400/200-100

В табл. 5.2. представлены размеры брикетов, получаемые на валковых прессах ЗАО «СПАЙДЕРМАШ». Таблица 5.2 - Размеры брикетов, получаемые на валковых прессах ЗАО «СПАЙДЕРМАШ»

ЗАКЛЮЧЕНИЕ Реконструкция существующего электросталеплавильного цеха с размещением нового технологического оборудования технически возможна и экономически целесообразна. Установка по переработке жидкого шлака и рециркуляции цинка, позволит существенно экономить на закупке шихты и получать прибыль от продажи концентрата цинка предприятиям цветной металлургии. Перечисленные аспекты подтверждаются экономическими расчетами, а также обосновываются в разделах БЖД и автоматизации. Проведенные технологические расчеты позволяют добиться снижения энергозатрат на производство стали в ДСП.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Кудрин В. А. Теория и технология производства стали,/В.А.Кудрин – М.: Металлургия, 2003. – 378 с. 2. Руководство по эксплуатации ДСП. SMS Demag. / Полевской 2009г. – 30 с. 3. Временная технологическая инструкция ВТИ 162 – СТ.Э-05-2009. 4. Выплавка стали в дуговой сталеплавильной печи./ Временная технологическая инструкция ВТИ 162-СТ. М–23-2008. 37 с. 5. Григорьев Ю.Г. Реконструкция сталеплавильного производства на Северском трубном заводе/ Григорьев Ю.Г., Коковин В.Н., Глазырин Г.А. – Полевской 2009. – 45 с. 6. Технологические карты по выплавке полупродукта в ДСП. / Полевской 2010. – 13 с. 7. Технический каталог Трубной Металлургической компании. – 85 с. 8. Инструкция по эксплуатации ДСП. / Полевской 2009. – 35 с.

РЕФЕРАТ

Пояснительная записка содержит 51 страниц, 4 рисунка, 10 таблиц, 8 литературных источников отечественных и зарубежных авторов. ЭСПЦ, ДСП, ТЕХНОЛОГИЯ, ВЫПЛАВКА, ПЫЛЬ, ПЫЛЕВЫНОС, БРИКЕТИРОВАНИЕ, ОЧИСТКА, РЕЦИКЛИНГ, ШЛАК. Цель работы: реконструкция ЭСПЦ в условиях ПАО «Северский трубный завод» с целью организации рециклинга сталеплавильной пыли. Объект исследования: способы возврата пылевыноса в производство.

ВВЕДЕНИЕ В настоящее время решение вопросов комплексного использования побочных продуктов плавки является очень перспективным. Использование многих видов отходов производства экономически выгодно и технически осуществимо. Одной из причин неудовлетворительного использования вторичных ресурсов металлургического производства (пыль, шлаки) является отсутствие соответствующих разработок и объектов по утилизации этих отходов. К вторичным материальным ресурсам электросталеплавильного производства относится шлак и уловленная пыль. Мелкодисперсная пыль образуется в результате испарения металла в районе действия электрических дуг, пары которого конденсируются и взаимодействуют с кислородом и азотом, имеющимися в рабочем пространстве печи. Более крупные фракции пыли образуются из шлакообразующих и молотых раскислителей. В период расплавления чистой и крупногабаритной шихты образуется небольшое количество пыли. В период кипения выбросы достигают максимальных значений в результате действия кислородных струй и активного кипения металла, а в период доводки выбросы снижаются до минимума. Электросталеплавильная пыль содержит множество ценных элементов - основу ее составляют оксиды железа, содержится большое количество цветных металлов, и шлакообразующих. Химический состав пыли меняется в широких пределах в зависимости от выплавляемой марки стали. Гранулометрический состав электросталеплавильной пыли характеризуется наличием значительной доли мелкой фракции. При использовании вторичных материальных ресурсов как в собственном производстве, так и в аглодоменном переделе, при подготовке этих материалов большое значение имеют такие свойства как смачиваемость материала, его влагоемкость, и размягчаемость. Особое значение для окускования пыли (шлама) имеет показатель смачиваемости. Различные железорудные материалы, в том числе и отходы производства обладают неодинаковой способностью давать прочные гранулы в процессе окомкования. Второй вид отходов, получаемых в электродуговой печи - шлаки. Шлаки представляют собой многокомпонентные системы, в которых окислами, определяющими состав, являются CaO, SiO2, Al2O3, MgO, FeO. Кроме того, они содержат оксиды Mn, P, Cr, Ba, S, Fe, V, Ti и др. По химическому составу в сталеплавильных шлаках 70 - 85% занимают CaO, SiO2 и оксиды железа. Кроме того, они содержат металла до 12% мас. В сталеплавильный шлак металл попадает главным образом в результате переноса его пузырями при кипении ванны ли продувке ее инертными газами. Металл на предприятиях извлекается только из твердых шлаков при первичной переработке их в шлаковых отделениях и при вторичной - на дробильно-сортировочных установках. При первичной переработке шлака, осуществляемой в шлаковых отделениях сталеплавильных цехов, извлекается крупный стальной скрап, который большей частью свободен от шлаковых включений и примесей и часто не нуждается в дополнительной очистке. Зашлакованность такого скрапа обычно составляет 5-7%. Форма этого скрапа чаще всего соответствует форме внутренней поверхности нижней части шлаковой чаши. Масса скрапа нередко достигает 2-3 тонны и больше. Весь крупный скрап перед возвращением в плавку разбивается или разрезается на габаритные куски. ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ Дуговая сталеплавильная печь Сталь в дуговой печи выплавляют одношлаковым процессом. По способу начала завалки различают два варианта: - 1 вариант - с завалкой шихты на новую подину, либо после выпуска плавки «на сухо» без оставления «болота». - 2 вариант (основной) - с завалкой шихты на «болото», т.е. на оставшийся от предыдущей плавки часть шлака и металла суммарной массой (25 ± 3)т.

1.1.1 Подготовка печи к плавке После каждой плавки сменный мастер и сталевар печного пролета производят осмотр состояния футеровки стен, шлакового пояса, центральной части свода через рабочее окно. Первый подручный сталевара производит осмотр сталевыпускного отверстия (эркера). В ходе эксплуатации печи визуальным осмотром контролируется состояние водоохлаждаемых элементов печи, электрододержателей, рукавов подачи воды на охлаждение, короткой сети, гидрорукавов, рукавов подвода энергоносителей к газокислородным горелкам, проверяют открытие вентилей подачи воды на охлаждаемые элементы.

1.1.2. Заправка печи Операции по заправке стен и откосов производят огнеупорными материалами сразу после выпуска плавки, не допуская охлаждения футеровки, с использованием заправочной машины или лотков. При наличии локальных углублений в подине и наличии в ней остатков шлака и металла производится удаление последних с помощью сжатого воздуха или кислорода, с последующей заправкой углублений заправочным материалом или присадкой в них небольших порций магнезитового порошка или обожженного доломита.

1.1.3. Подготовка шихтовых материалов Шихтовые материалы до завалки их в печь должны быть проверены на взрывобезопасность, провешены и соответствовать ГОСТ 2787-75 и ТУ 14-162-61-2008 Данные о шихтовых материалах, заваленных на плавку, заносятся сменным мастером УШО в шихтовый и плавильный журналы. Металлошихта не должна быть промасленной, загрязненной мусором, примесями цветных металлов (медь, свинец, олово, хром, никель, цинк, молибден), В ней не должно содержаться шлака, прокатной окалины, пыли из пылеуловителей, шлифовальной пыли и шлама. Не допускаются к загрузке в качестве металлической шихты следующие материалы: - лом и отходы черных металлов, загрязненные землей, бетоном, огнеупорными материалами и цветными металлами; - железнодорожные колеса с не удаленными балансирами; - ванны и другие емкости с остатками свинца, олова и легковоспламеняющихся веществ; - трубы НКТ заполненные парафином; - обрезь и пакеты луженой жести; - аккумуляторные батареи в узлах и агрегатах; Указанные выше материалы разгружаются в специально отведенные места или коробки, а затем отправляются в копровый цех. Металлошихта с наличием льда и снега разгружается в приемные бункера шихтового отделения. Загрузка напрямую в бадью запрещена. Бадьи, загруженные шихтой, устанавливаются на установку сушки скрапа. Крышка с газоходом опускается на скраповую бадью, горячие газы от ДСП проходят через скрап и затем снова направляются в камеру дожигания. В качестве шлакообразующего материала отдаваемого в печь используют известь и доломитизированную известь (фракции 10-50мм). В качестве углеродосодержащих материалов используют: - антрацит, кокс, ВУМ (фракция 13-25мм) - для науглероживания металла в печи (отдача через верх), и вспенивания шлака при неисправности угольных инжекторов; - ВУМ (фракция 0,3-3мм) для вспенивания шлака в печи, путем вдувания через угольные инжектора; - УМВКа - для науглероживания металла в ковше на выпуске.

1.1.4. Завалка печи Завалка электропечи ведется при помощи бадьи, с одной или двумя подвалками, в зависимости от состава металлолома, имеющегося на УШО в наличии и в соответствии со схемой шихтовки плавки. Завалку металлошихты в печь разрешается производить только после закрытия шибера и засыпки канала эркера. При завалке лома в печь, бадью с металлошихтой располагают над печью на минимально возможном расстоянии от верхнего края таким образом, чтобы при открытии челюстных затворов бадьи не повредить элементы конструкции печи и уменьшить возможные выплески из печи металла и шлака в случае работы с болотом.

1.1.5 Периоды плавления Период расплавления ведется в автоматическом режиме. Момент подвалки определяется по израсходованной электроэнергии. Момент окончания плавления первой бадьи металлошихты определяется по израсходованной электроэнергии и по показаниям системы контроля технологических режимов работы печи. Подвалку второй бадьи производить по израсходованию электроэнергии 120 кВтч/т скрапа первой бадьи. Плавление шихты начинается с низших ступеней напряжения. После проплавления колодцев в шихте, ступень напряжения повышается до максимальной. В конце периода плавления, для перегрева металла уровень подводимой мощности немного снижается. Энергия дуги расходуется на расплавление металлошихты и шлакообразующих материалов, для нагрева металла до температуры выпуска и для компенсации тепловых потерь. Мощность и длина дуги регулируется путём выбора соответствующей ступени трансформатора. Чтобы снизить термическое воздействие на детали, охлаждаемые водой, и на огнеупорную кладку печи необходимо поддерживать достаточное количество шлака в вспененном состоянии.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 74; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.45.212 (0.13 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||