Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Внедрение контроля качества в кайдзен.

В ходе любой серьезной дискуссии о качестве сразу встает вопрос о том, как его определить, оценить, а также какие оно дает преимущества. Формулировок столько, сколько тех, кто пытается их дать, и единого мнения о том, что представляет собой качество или каким ему следует быть, нет. То же самое верно в отношении производительности. Разные люди вкладывают в этот термин разный смысл, зачастую почти противоположный, при этом менеджмент и рабочие часто не сходятся во мнениях. Но в чем бы ни заключалась сущность качества или производительности, кайдзен всегда был оборотной стороной медали по отношению к этим понятиям. Как только речь заходит о кайдзен, все становится удивительно просто. Прежде всего, никто не ставит под сомнение ценность совершенствования, которое носит всеобщий характер, само по себе — благо и хорошо уже по определению. В какой бы сфере деятельности ни имело место усовершенствование, оно, в конечном счете, ведет к повышению качества и производительности. Отправная точка для совершенствования — выявление потребности. Для этого требуется признать наличие проблемы. Если она не выявлена, значит, нет нужды в совершенствовании. Самоуспокоенность и самодовольство — заклятые враги кайдзен. Следовательно, эта концепция делает акцент на признание проблемы и дает ключ к ее выявлению. Если проблема известна, ее нужно решать. Таким образом, кайдзен, кроме того, представляет собой процесс решения проблемы и на практике требует использования различных инструментов. С решением любой проблемы совершенствование выходит на новые рубежи. Это следует отразить в новых стандартах, чтобы закрепить достижения. Следовательно, кайдзен требует также стандартизации. Такие термины, как КК (контроль качества), SQC (статистический контроль качества), кружки КК, TQC (или CWQC — контроль качества в масштабе всей компании), часто упоминаются в связи с кайдзен. Чтобы избежать путаницы, ниже мы проясним эти термины. В марте 1950 г. JUSE (Union of Japanese Scientists and Engineers) начала издавать журнал Statistical Quality Control. В июле того же года в Японию для преподавания статистических методов контроля качества на 8-дневном семинаре, организованном JUSE, был приглашен У. Э. Деминг. В 1950-х гг. он посетил Япониюнесколько раз, и во время одного из таких визитов сказал знаменитые пророческие слова о том, что скоро эта страна наводнит мировой рынок качественной продукцией.

Кроме того, ученый ознакомил японцев с одним из важнейших инструментов контроля качества, так называемым «циклом Деминга», который называют также колесом Деминга или циклом PDCA (Планируй — Делай — Проверяй — Воздействуй) (рис. 22.4.). Он подчеркивал важность взаимосвязи между исследованиями, проектированием, производством и продажами для достижения более высокого качества, удовлетворяющего потребителя. Деминг учил, что это колесо следует поворачивать, исходя, прежде всего, из соображений качества и ответственности за него. При соблюдении этих условий, утверждал он, компания сможет завоевать доверие потребителя, добиться признания своей продукции на рынке и процветания. В июле 1954 г. в Японию был приглашен Дж. М. Джуран для проведения семинара JUSE по менеджменту качества. Впервые вопрос качества рассматривался с точки зрения общего менеджмента.

Рис.22.4. Колесо Деминга Контроль качества. В 1956 г. Japan Shortwave Radio включило в число своих образовательных программ курс по контролю качества. В ноябре 1960 г. торжественно открылся первый государственный месячник контроля качества, тогда же официально утвердили знаки и флаги качества. Затем, в апреле 1962 г., JUSE начала выпускать журнал Quality Control for the Foreman, и в том же году был создан первый кружок контроля качества. Кружок контроля качества (КК) представляет собой малую группу, которая постоянно и добровольно работает в цехе в рамках существующей в компании общей программы по контролю качества, саморазвитию, взаимному образованию и управлению процессом и совершенствованием. Деятельность кружков КК — это лишь часть программы, которая разворачивается в масштабах компании; TQC или CWQC никогда не исчерпывается только их работой. Первоначально КК применялся в тяжелой промышленности, в частности, при производстве стали. Поскольку в этих отраслях нужен инструментальный контроль, применение SQC (статистического контроля качества) было жизненно важным. По мере того как КК распространился на машиностроение и автомобильную промышленность, где очень важен контроль производственного процесса, потребность в SQC стала еще более острой.

Позднее КК стал применяться и в отраслях, производящих потребительские товары длительного пользования и бытовую технику. Здесь, чтобы удовлетворить потребителя, который становился все более взыскательным, качество закладывается уже на стадии проектирования. Сегодня менеджмент подчеркивает важность учета качества до начала разработки и проектирования, и это означает, что с самого начала анализируется информация о запросах потребителя и применяется маркетинг. Тем временем КК превратился в полноправный инструмент менеджмента кайдзен, в котором принимают участие все сотрудники. Такую деятельность, которая осуществляется в масштабе всей организации, часто называют TQC (всеобщий контроль качества) или CWQC (контроль качества в масштабе всей компании). Кайдзен и система предложений. Одна из отличительных особенностей японского менеджмента состоит в том, что он способствует подаче рядовыми сотрудниками огромного числа предложений и не жалеет сил на их рассмотрение, нередко включая их в общую стратегию кайдзен. Для менеджмента ведущих японских компаний в порядке вещей провести целый день на презентации результатов деятельности кружков качества, присуждая премии в соответствии с заранее установленными критериями. Руководство стремится выразить рабочим и служащим признательность за их усилия по совершенствованию, стараясь, чтобы их работа не осталась незамеченной. Часто о числе поданных предложений извещает доска объявлений прямо на участке, что поощряет индивидуальные и групповые формы соревнования. Другой важный аспект системы предложений состоит в том, что каждое внедренное новшество ведет к пересмотру стандарта. Например, когда по предложению рабочего на станке устанавливается «дуракоустойчивое» приспособление, возможно, ему придется действовать немного иначе и быть более внимательным. Но поскольку новый стандарт устанавливается по его собственной воле, он им гордится и охотно его соблюдает. Если же, напротив, человека принуждают следовать стандарту, установленному менеджментом, он будет трудиться с меньшим энтузиазмом. Таким образом, подавая предложения, сотрудники получают возможность участвовать в кайдзен на рабочем месте, играя важную роль в установлении более высоких стандартов. В недавнем интервью председатель Toyota Motor Эйдзи Тоёда сказал: «Для японских рабочих характерно то, что они работают не только руками, но и головой. Наши рабочие вносят 1,5 миллиона предложений в год, и 95 процентов из них находят практическое применение. Стремление к совершенству на Toyota столь велико, что ощутимо почти физически в атмосфере, царящей у нас». Кайдзен и конкуренция. Западные менеджеры, имеющие опыт ведения бизнеса в Японии, неизменно отмечают острое соперничество между японскими компаниями, что, по-видимому, способствует повышению их конкурентоспособности и на международных рынках. Японские фирмы сражаются за рост своей рыночной ниши, представляя новую, более безупречную продукцию и совершенствуя новейшие технологии. Обычно движущими силами конкуренции служат цена, качество и обслуживание. В Японии, однако, можно с уверенностью сказать, что целью конкуренции часто служит сама конкуренция. Японские компании сейчас состязаются даже во внедрении более ускоренных и лучших программ кайдзен!

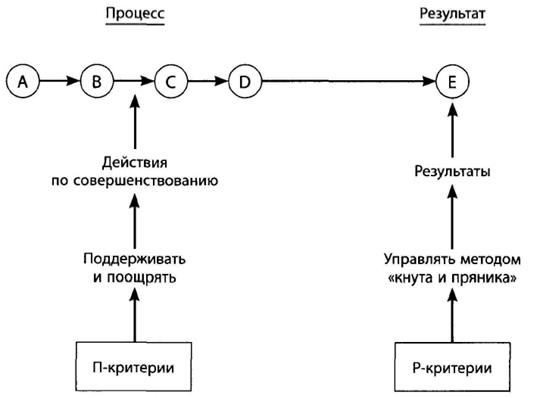

Вполне понятно, что там, где основной критерий оценки успеха бизнеса — прибыль, компания может не меняться в течение четверти века. Там же, где фирмы соперничают в эффективности кайдзен, совершенствование просто обязано быть непрерывным. Кайдзен гарантирует постоянное совершенствование ради совершенствования. Если движение кайдзен началось, процесс улучшений становится необратимым. Менеджмент, ориентированный на процесс, и менеджмент, ориентированный на результат. Кайдзен порождает мышление, ориентированное на процесс, поскольку, чтобы получить более высокие результаты, надо сначала улучшить процесс. Более того, кайдзен рассчитан на человека и на усилия, предпринимаемые людьми. Это резко контрастирует с мышлением большинства западных менеджеров, ориентированным на результат. Различие между мышлением, ориентированным на процесс, и мышлением, ориентированным на результат в бизнесе, можно наглядно пояснить при помощи рис. 22.5.. Если мы проанализируем роль менеджера, то обнаружим, что стремление к поддержке и поощрению направлено на совершенствование процесса, а управление при помощи «кнута и пряника» нацелено на результат. В соответствии с концепцией кайдзен руководитель должен, прежде всего, поддерживать и поощрять стремление людей совершенствовать процесс. В таком случае он нуждается в критериях, ориентированных на процесс. Менеджер, который занимается главным образом контролем, интересуется только показателями и пользуется критериями, ориентированными на результат. Для краткости мы будем называть критерии, ориентированные на процесс, П-критериями, а критерии, ориентированные на результат, Р-критериями. Первые предполагают учет долгосрочной перспективы, поскольку они оценивают усилия людей и часто требуют изменений в их поведении. Вторые носят болеепрямой и краткосрочный характер. Можно лучше понять различие между П-критериями и Р-критериями, рассматривая подход японского менеджмента к работе кружков контроля качества.

Рис.22.5. Критерии, ориентированные на процесс (П), и критерии, ориентированные на результат (Р)

Обычно она направлена на улучшения на рабочем месте, и здесь весьма важна система поддержки. Говорят, что кружки КК, которые создаются на Западе, часто недолговечны. По-видимому, причина кроется главным образом в недостатках системы, которая не отвечает потребностям членов такой группы. Если менеджмент заинтересован только в результатах, он оценивает работу кружков КК только с точки зрения Р-критериев, которые в этом случае часто представляют собой деньги, сэкономленные в результате их работы. В соответствии с этим интерес и поддержка менеджмента напрямую зависят от экономии, которую обеспечивают члены кружка КК.

С другой стороны, если менеджмент поддерживает их работу, направленную на совершенствование, он в первую очередь устанавливает П-критерии. В чем именно они выражаются? Очевидно, что можно использовать ежемесячное число совещаний, их посещаемость, число решенных проблем (заметьте, это не то же самое, что сэкономленные деньги) и представленных отчетов. Каков подход членов кружка КК к решению сложных вопросов? Принимают ли они во внимание текущее положение дел в компании при постановке задач? Учитывают ли они, работая над решением проблемы, такие факторы, как безопасность, качество и затраты? Ведут ли их действия к совершенствованию существующих стандартов? Таковы некоторые П-критерии, которые следует использовать при оценке усилий и меры соучастия членов кружков качества. Как правило, они собираются дважды в месяц, и если какая-то группа проводит совещания в среднем три раза за тот же период, это говорит о том, что ее члены прилагают немного больше усилий, чем остальные. Р-критерии обычно несложно выразить количественно. Фактически в большинстве компаний в распоряжении менеджмента есть только такие критерии, поскольку они обычно связаны с показателями объема продаж, затрат и прибыли. Однако в большинстве случаев для П-критериев тоже можно найти цифровое выражение. В случае кружков КК, например, японский менеджмент разработал тщательно продуманные показатели для количественного выражения уровня их активности. Наряду с другими они суммируются и служат основой для одобрений и вознаграждений.

Кайдзен и TQC Xотя существует великое множество путей, ведущих к кайдзен, основная «магистраль» — практика всеобщего контроля качества (TQC). Как уже говорилось ранее, на Западе ее нередко представляют как часть деятельности кружков КК или работы инженеров служб качества. Понятие контроль качества в масштабе всей компании (CWQC) было введено для того, чтобы западные специалисты не могли неверно интерпретировать термин TQC, а их понимание и оценка этого подхода не отличались от японских. Однако в Японии большинство организаций, говоря о контроле качества в масштабе всей компании, по-прежнему употребляет термин TQC. Можно лучше понять концепцию TQC, если ознакомиться с некоторыми ключевыми высказываниями, которые выдержали испытание временем и часто цитируются теми, кто занимается этим вопросом в Японии.

Давайте обратимся к некоторым из них: 1) Говорите с данными. TQC делает упор на использование данных. Каору Исикава в своей книге Japanese Quality Control (на японском) пишет: «Нам надо говорить с фактами и данными, — и далее добавляет: — Когда вы видите данные, усомнитесь в них! Когда вы видите измерительный прибор, усомнитесь в его показаниях! Когда вы видите результаты химического анализа, не доверяйте им!» Далее он напоминает читателям, что существуют ложные данные, ошибочные данные и вещи, которые нельзя измерить. Даже если вы располагаете правильными данными, они бесполезны, если используются некорректно. Умение компании их собирать и применять может стать определяющим фактором успеха или провала. 2) Сначала качество, а не прибыль. Пожалуй, это высказывание лучше всего выражает сущность TQC и кайдзен, поскольку в нем отражено стремление к качеству ради качества и кайдзен ради кайдзен. Как уже говорилось выше, TQC включает такие составляющие, как обеспечение качества, снижение затрат, эффективность, соблюдение дисциплины поставки и безопасность. «Качество» понимается здесь как совершенствование всех перечисленных аспектов. Японские менеджеры пришли к выводу, что стремление к совершенствованию ради совершенствования — самый надежный путь повышения конкурентоспособности компании. Если вы заботитесь о качестве, прибыль позаботится о себе сама. 3) Управляйте предыдущим процессом. Уделяя первоочередное внимание данным и процессам, а не результатам, TQC поощряет людей обращаться в поисках причин проблем к предыдущему процессу в производственной линии. Совершенствование требует, чтобы мы всегда знали, что поступит с предыдущего процесса. Те, кто решают производственные проблемы, задают вопрос «почему?» не единожды, а пять раз. Часто первый ответ не выявляет коренной причины проблемы. Задавая вопрос почему несколько раз, можно выявить цепочку обстоятельств, одно из которых, как правило, и будет ключевым. 4) Следующий процесс — ваш потребитель. Если качество надо и поддерживать, и улучшать в ходе производственного процесса, то нужен беспрепятственный обмен информацией между всеми его участниками на всех стадиях производства. Часто отношениям между рабочими свойственны групповщина и соперничество, особенно между теми, кто выполняет смежные операции. Следует позаботиться о формировании чувства локтя и сплоченности всех участников производственного процесса.

Пример Тридцать лет назад Каору Исикава столкнулся с этой проблемой, работая консультантом в Nippon Steel. Как-то раз он обследовал поверхностные царапины, обнаруженные на некоторых стальных листах. Когда Исикава предложил инженеру, отвечавшему за данный процесс, чтобы его команда обсудила этот вопрос с инженерами, которые работали на следующем процессе, тот ответил: «Вы хотите сказать, что мы должны решать эту проблему вместе с нашими врагами. На это Исикава возразил: «Вы не должны видеть в них своих врагов. Вы должны воспринимать того, кто отвечает за следующий процесс, как потребителя. Вам следует ежедневно общаться со своим потребителем, проверяя, доволен ли он вашей продукцией». Но инженер не уступал: «Как я могу пойти на это? Если я покажусь в их цехе, они подумают, что я пришел шпионить за ними!» Этот случай заставил Исикава произнести ставшую знаменитой фразу: «Следующий процесс — ваш потребитель». Концепция помогла инженерам И рабочим в цехе понять, что потребители их продукции — не только те, кто покупает конечный продукт, но и те, кто выполняет следующий процесс, принимая у них работу. Такое понимание, в свою очередь, привело к официальному обязательству никогда не отправлять тому, кто выполняет следующую операцию, дефектные детали, что позднее было закреплено в системе канбан и концепции «точно вовремя». С самого начала непростая задача выработки отношения к рабочим из соседнего цеха как к потребителям потребовала откровенного признания проблем на своем рабочем месте и стремления отдать все силы их решению. Сегодня эта концепция применяется и в делопроизводстве. 5) TQC ориентирован на потребителя, а не на производителя. TQC получил название «вписаться в рынок (market-in)» в противовес концепции «сбыть продукт (product-out)». Эта система, применяемая на разных стадиях процесса производства, в конечном счете, ориентирована на потребителя. Вот почему деятельность по TQC сместила акценты с поддержания качества в ходе производственного процесса на закладку качества будущей продукции, удовлетворяющей запросам потребителя, на стадиях ее разработки и проектирования. Эта аксиома, по-видимому, одна из самых важных составляющих TQC. Все действия, связанные со всеобщим контролем качества, в Японии проводятся с учетом нужд потребителя. И все же некоторые менеджеры по-прежнему склонны рассматривать продукцию, прежде всего, сквозь призму своих проблем. Очень часто они принимают схему производства новых товаров, лишь ориентируясь на имеющиеся в их распоряжении финансовые средства, технологию и производственные мощности. Такая продукция удовлетворяет потребность компании в расширении производства, и менеджеры суеверно скрещивают пальцы, надеясь, что она будет пользоваться спросом. Ориентация TQC на потребителя проявляется и в том, как определяют его многие японские компании. Так, Komatsu разъясняет цель TQC как «удовлетворение потребителей Komatsu во всем мире путем рациональных и экономных исследований, разработок, продаж и обслуживания». Следуйте циклу PDCA (Развитие концепции колеса Деминга). Деминг подчеркивал важность тесной взаимосвязи между исследованиями, проектированием, производством и продажами. Лучшее качество, удовлетворяющее потребителей, обеспечивается непрерывным чередованием этих четырех стадий, служа при этом основным критерием. Позднее концепция непрерывно вращающегося колеса Деминга распространилась на все уровни управления, и четыре фазы поворота колеса стали рассматриваться в связи с конкретными действиями руководства (рис. 22.6.).

Рис.22.6. Взаимосвязь колеса Деминга с циклом PDCA

Японские менеджеры, таким образом, переработали колесо Деминга и назвали его циклом PDCA, сделав применимым к любым стадиям и ситуациям (см. рис. 22.7.). Цикл PDCA — это последовательность действий, направленных на совершенствование. Он начинается с изучения текущей ситуации, во время которого собираются данные, которые используются для разработки плана совершенствования. Когда такой план подготовлен, его реализуют. Затем смотрят, что получилось, и достигнуты ли ожидаемые улучшения. Если опыт удался, заключительным этапом будет методологическая стандартизация, которая должна обеспечить постоянное использование новых методов, чтобы улучшение обрело устойчивый характер. На ранних стадиях применения концепции колеса позиция «проверяй» означала анализ результатов труда рабочих контролерами, а позиция «воздействуй» — корректирующие меры, которые предпринимались при обнаружении ошибок или брака. Таким образом, исходная концепция PDCA базировалась на разделении труда между мастерами, контролерами и рабочими. Однако в ходе ее применения в Японии вскоре обнаружилось, что если PDCA нацелено лишь на корректировку результатов, то этого явно недостаточно. В результате появилась новая концепция PDCA, показанная на рис. 22.8.

Рис.22.7. Исходный цикл PDCA

Рис.22.8. Новая концепция цикла PDCA

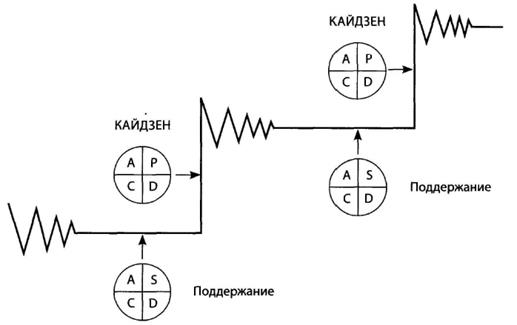

Таким образом, PDCA понимается как процесс, в ходе которого появляются новые стандарты. Последние, в свою очередь, критически переоцениваются, исправляются, пересматриваются и заменяются новыми и лучшими. В то время как большинство западных рабочих видят в стандарте неизменный эталон, приверженцы PDCA в Японии рассматривают его как стартовую площадку для того, чтобы в следующий раз ту же самую работу выполнить лучше. Цикл PDCA — весьма важный инструмент для реализации усовершенствований и обеспечения их устойчивости. Еще до начала его внедрения важно стабилизировать текущие стандарты. Такой процесс стабилизации часто называют циклом SDCA (Стандартизуй — Делай — Проверяй — Воздействуй). Только когда цикл SDCA работает, мы можем переходить к совершенствованию текущих стандартов при помощи цикла PDCA. Менеджмент должен постоянно следить за согласованной работой SDCA- и PDCA-циклов. Любой рабочий процесс вначале идет с отклонениями, и его отладка требует определенных усилий. Например, производственная линия, которая должна производить 100 единиц продукции в час, фактически в состоянии производить 95 утром и 90 днем, однако в те или иные дни может выдавать и 105 единиц. Это происходит из-за неустойчивости работы линии. Важно стабилизировать процесс, чтобы приблизить производительность к 100 единицам в час. Это совершается в ходе цикла SDCA (см. рис. 22.9.). Только после того как стандарт установлен и стабильно выполняется, можно переходить к следующей фазе применения PDCA-цикла, чтобы повысить стандарт. То есть, SDCA используется для стабилизации и стандартизации ситуации, а PDCA — для ее совершенствования.

Рис.22.9. Взаимосвязь циклов SDCA и PDCA с кайдзен и поддержанием

Практика кайдзен Мы рассмотрели японский и западный подход к прогрессу и совершенствованию. В частности, сравнили японскую философию кайдзен с акцентом Запада на инновации, воспринимаемые как источник прогресса. В программе кайдзен можно выделить три направления, отличающиеся сложностью и уровнем улучшений: 1) кайдзен для менеджеров; 2) кайдзен для группы и 3) кайдзен для индивида (рис. 22.10.). Давайте более подробно рассмотрим эту детализацию. Кайдзен для менеджеров. Первая составляющая программы — это кайдзен, ориентированный на менеджмент, поскольку он направлен на решение ключевых вопросов логистики и стратегии, на прогресс в целом и мораль.

Рис.22.10. Три направления кайдзен

Поскольку кайдзен — дело всех и каждого, менеджер обязан улучшать свою работу. Японские руководители считают, что должны уделять совершенствованию по меньшей мере 50% своего времени. Проекты кайдзен, которые приходится рассматривать менеджменту, требуют высочайшей квалификации в области решения проблем, а также специальных и инженерных знаний, хотя иногда достаточно Семи статистических инструментов. Они явно касаются работы менеджера, часто предполагают взаимодействие сотрудников разных подразделений, которые, объединяясь в команду, решают межфункциональные проблемы. Человек, как правило, не замечает, что делает лишние движения. Например, рабочий, который обслуживает несколько станков, переходя от одного к другому, то и дело оглядывался назад. Когда Оно видел, что кто-нибудь на Toyota вел себя так, он кричал: «Не веди себя как скунс!» (Скунс, когда его преследуют, имеет обыкновение время от времени останавливаться и оглядываться назад.) Лишь после того, как эти ненужные движения были выявлены и устранены, говорит Оно, мы смогли перейти к следующей фазе кайдзен и заняться системами и станками. Его любимая поговорка: «Голова дороже денег». Кайдзен для менеджмента может включать и групповые формы работы, такие, как команды кайдзен, команды проектов и группы решения проблем. Однако они отличаются от кружков КК, главным образом, тем, что в их состав входит менеджмент, и организация их деятельности — часть его работы. Кайдзен оборудования. Если взглянуть на кайдзен менеджмента через призму работы оборудования, мы вновь обнаружим практически неисчерпаемые возможности совершенствования. Хотя основной акцент сместился на встраивание качества в процесс проектирования, его обеспечение на этапе производства по-прежнему остается непременной составляющей контроля качества. Японский менеджмент полагает, что новое оборудование всегда требует дополнительного улучшения. Казалось бы, в этом нет нужды, поскольку большая его часть изготавливается по индивидуальному заказу. Но производственники прекрасно знают, что даже самое лучшее оборудование нуждается в доработке и совершенствовании в процессе эксплуатации. Поэтому большинство промышленных предприятий имеет собственные мощности для ремонта и даже производства станков. Обычно в процессе производства в цехе скапливается столько деталей, что, стоя в начале поточной линии, вы не видите ее конца. В сущности, склад тоже можно использовать для сборки. Одним из несомненных дополнительных преимуществ систем канбан и «точно вовремя» служит то, что после их внедрения прекрасно просматривается весь конвейер. Изменение компоновки завода для повышения эффективности — одна из самых приоритетных задач, и усилия кайдзен всегда нацелены на сокращение длины конвейеров или их ликвидацию. Вот почему группа японских бизнесменов пришла в такое смятение, увидев, что на одном из европейских предприятий до сих пор используются устаревшие ленточные транспортеры. Деятельность малых групп: кружки КК. По данным JUSE, организации, которая координирует движение кружков КК в государственном масштабе и содействует его расширению, в Японии существует более 170 000 кружков качества, официально зарегистрированных JUSE, и примерно вдвое больше действующих независимо от нее. Поскольку обычно в такой группе от шести до десяти членов, по приблизительной оценке, по крайней мере 3 миллиона рабочих и служащих в Японии непосредственно участвуют в деятельности кружков КК. Поскольку деятельность кружков КК строится на добровольной основе, менеджмент никого не заставляет входить в их состав. Собрания кружка могут проходить во время работы или после нее. Если члены группы встречаются в нерабочее время, менеджмент может оплатить эти часы как сверхурочную работу, но поступает так далеко не всегда. В ряде случаев члены кружка обеспечиваются бесплатным питанием в кафетерии предприятия. Когда кружок КК разворачивает свою деятельность, менеджмент порой оказывает ему содействие, определяя направления его работы, и, как правило, выражает признательность, если усилия людей приносят плоды. На практике во многих компаниях работу кружка КК, который внес заметный вклад в деятельность компании, отмечают вынесением благодарностей или иными наградами. В соответствии с «Общими принципами работы кружков КК» (General Principles of the QC Circle), изданными JUSE, кружок КК определяется как малая группа, которая добровольно занимается контролем качества в цехе, где работают его члены. Ее работа — неотъемлемая часть общей программы компании, направленной на контроль качества, саморазвитие и взаиморазвитие, контроль потоков и улучшения в пределах цеха. В процессе совместного решения проблем члены кружков приобретают ценный опыт общения с коллегами. Своими находками они делятся не только с товарищами, но и с кружками, которые работают в других компаниях.

Пример Деятельность малых групп в K omatsu. Одна из основных особенностей японского движения КК — участие в нем сотрудников всех уровней. Вспоминая, как начиналась деятельность по контролю качества на Komatsu Ltd., Дзисаки Акацу, генеральный директор зарубежного отдела, говорит: «Полагаю, мы на Komatsu добились успеха, разворачивая движение КК, поскольку начали эту работу в тот момент, когда поняли, что компания на пороге кризиса». Движение КК на Komatsu началось в 1961 г., после того как Caterpillar объявила о создании совместного предприятия с Mitsubishi Heavy Industries, Ltd. в Японии. В это время годовой оборот Komatsu был в десять раз меньше, чем у Caterpillar, и все понимали, что компания не сможет уцелеть, если ее продукция по эксплуатационным характеристикам и цене не выдержит конкуренции с продукцией Caterpillar. Чтобы решить эту задачу, Komatsu развернула свою кампанию Маги-А, направленную на повышение конкурентоспособности, и центральной ее частью должен был стать TQC. Успех TQC зависит, в первую очередь, от вовлеченности всех сотрудников компании в работу по контролю качества. На Komatsu начали работать пять инструкторов по КК, подчинявшихся ответственному за этот вопрос менеджеру. В первые годы персонал Komatsu, который занимался КК, посещал проводимые JUSE учебные семинары. Сегодня эти инструкторы имеют достаточно высокую квалификацию, чтобы самостоятельно провести любой цикл лекций по КК. Каждый сотрудник Komatsu обязан заниматься на таких семинарах. Так, члены правления компании должны посещать 16-часовой курс занятий для директоров, менеджеры отделов и подразделений — пройти 32-часовой курс, а новые сотрудники — 8-часовой вводный курс. При этом из всех производственных и офисных подразделений отбираются сотрудники, которые должны посещать учебные курсы продолжительностью от 10 до 20 дней. Такая подготовка считается очень важной для бесперебойного функционирования кружков КК. Хотя, по оценке менеджмента Komatsu, деятельность таких групп составляет лишь около одной десятой общего объема работ по TQC, они очень важны, поскольку стимулируют всех сотрудников фирмы подавать полезные предложения. В Komatsu есть отдел, который занимается КК и оказывает содействие кружкам во всех производственных ячейках. В целом численность персонала, занимающегося КК, составляет 300 человек, илиодин человек на 10 рабочих. У таких людей можно получить совет или консультацию, они занимаются распространением учебников и всегда готовы выслушать своих коллег. Первый кружок КК на Komatsu появился в 1963 г. Сегодня в компании более 800 кружков в производственных подразделениях и 350 в подразделениях, которые занимаются продажами и обслуживанием. Каждый кружок подает в среднем 4,2 новых идей в год.

Наряду с кружками КК и другими видами работы малых групп, которые поощряют участие рабочих, в японских компаниях существуют разнообразные программы, позволяющие улучшить коммуникацию с сотрудниками и их семьями. Ниже перечислено несколько примеров: - экскурсии по предприятию для членов семей; - доведение до сведения членов семей информации о деятельности компании; - фирменные значки для рабочих; - объявление благодарностей за высокую производительность, долгую службу, обеспечение безопасности и т.д.; - соревнование внутри отделов; - организация специальных вечеринок в честь новых сотрудников; - посещение других предприятий компании; - радиопередачи, посвященные последним новостям; - издание бюллетеней компании и заводских газет; - письмо от президента, вложенное в конверт с зарплатой; - дни совместного отдыха и развлечений; - «Книга рекордов Гиннесса» предприятия; - регулярные встречи с высшим менеджментом. Если компания не ведет сознательную, планомерную работу по нейтрализации различий в статусе, антагонистические отношения между классами будут отравлять атмосферу, и самые разумные планы окажутся обреченными на провал. Первейшая забота менеджера — научиться общению с подчиненными, и тогда рабочие вместе с компанией смогут достичь общей цели.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.95.38 (0.075 с.) |