Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ потерь рабочего времени

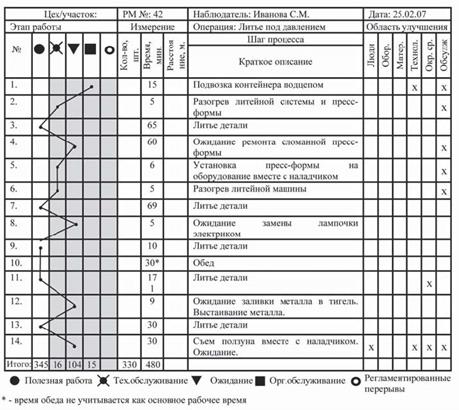

Третьим наиболее важным элементом анализа является анализ работы рабочих в течение смены. Нерациональное использование рабочего времени давно являлось общепризнанным фактом в литейном цехе. Однако, никто раньше не предпринимал серьезных попыток к ее оценке, а следовательно - отсутствовал необходимый материал для принятия объективных и обоснованных решений. Рабочей группой была разработана диаграмма потерь рабочего времени (см. рис.37), в которую заносились данные о действиях рабочего в течение рабочего дня. Методом проведения работы была выбрана «фотография рабочего дня». В ходе проведения фотографии рабочего дня в диаграмму потерь рабочего времени заносились все операции, выполняемые рабочим, а также их продолжительность. После этого карты были переданы для анализа рабочей группе, в состав которой входили технологи, металлурги, представители службы качества. Рабочей группой по каждой карте анализа рабочего времени было вынесено решение по возможностям для улучшения отдельных операций (или их исключения) по следующим группам: - люди; - оборудование; - материалы; - технология; - окружающая среда; - обслуживание; Полностью заполненные карты анализа рабочего времени легли в основу плана оперативно-технических мероприятий. Пример заполненной карты анализа рабочего времени приведен на рис. 21.2. В ходе данного анализа диаграмм потерь рабочего времени выяснилось, что имеется ряд существенных проблем (потерь), оказывающих отрицательное воздействие на эффективность работ.

Рис.21.2. Пример заполненной диаграммы потерь рабочего времени

Прежде всего – это потери рабочего времени, среди которых можно выделить следующие: 1. Время на подготовку оборудования к работе в начале смены. В ходе анализа выяснилось, что рабочие часто не могут приступить к работе в начале смены из-за имеющихся проблем в его настройке. Причем, простои связаны в основном не с поломками самого оборудования, а с ремонтом и наладкой пресс-форм и разогревом ковшей (раздаточных печей) и пресс-форм. Были зафиксированы простои рабочего более 3-х часов по данной группе причин, и данная проблема имелась в каждом втором из проведенных наблюдений. Причиной данных потерь является неподготовленность оборудования к работе в начале смены. Поэтому рабочие были вынуждены простаивать, ожидая наладки или ремонта пресс-форм, разогрева застывшего металла или других пуско-наладочных работ.

Для решения данной проблемы необходимо обеспечивать более тщательную подготовку оборудования к работе в начале смены: - ремонт пресс-форм; - переналадка пресс-форм; - разогрев металла и пуско-наладочные работы. Кроме того, на рабочих местах должны быть свидетельства о наладке данного оборудования и его готовности к работе. И рабочий перед работой должен принять полностью готовое к работе рабочее место, в т.ч. и оборудование. 2. Время на текущее обслуживание оборудования в течение смены. На втором месте по потерям рабочего времени стоят потери на текущий ремонт и наладку оборудования. Потери на текущее обслуживание оборудования за смену на одном рабочем месте составили от 1-го до 3-х часов. Причем, данные потери наблюдались в подавляющем количестве наблюдений. Одной из причин этой проблемы является недостаток квалифицированного обслуживающего персонала, в первую очередь - наладчиков. Второй причиной, вызывающей настороженность, является качество выполнения наладочных работ. На рабочих местах и на участке не имеется достоверных свидетельств о проведенных наладочных работах, что не позволяет судить об их эффективности. Помимо этого, в ходе проведения кампании 5S, в т.ч. с участием практической рабочей группы, было выяснено, что наладчики, зачастую, просто не могут осуществлять качественную работу из-за отсутствия соответствующих условий работы. 3. Время на выполнение основным рабочим обслуживающих операций. В ходе проведенных наблюдений было также выяснено, что рабочий, помимо основной работы, выполняет ряд обслуживающих мероприятий. Часть из этих операций укоренилась в практике предприятия за основными рабочими (литейщиками, в данном случае), и имеют обоснование – например: подготовка инструмента к работе, его замена и возврат, замена масла для смазки пресс-форм и литникового комплекта. Но присутствует также и часть операций, которые логически относятся к обслуживающим подразделениям, но выполняются основными рабочими: обеспечение тарой рабочих мест (транспортировка, замена), доводка инструмента (например, изготовление помазков осуществляется рабочим в рабочее время) и т.д. Данные потери не столь значительны, как первые 2 группы, и составляют 15-25 минут за смену, однако, это тоже один из источников вполне ощутимых потерь.

Причиной данных потерь является, в первую очередь, низкий уровень организационного управления и обслуживания на участке и в цехе. Для повышения данного уровня необходимо повышать уровень ответственности и культуры производства, что было запланировано в ходе осуществления кампании 5S. 4. Потери на уборку рабочего места. В ходе анализа было выявлено, что рабочие затрачивают разное время на уборку рабочего места (от 15 до 45 минут). Время на уборку четко не регламентировано, однако уборка в конце смены должна занимать не более 30 минут. Причиной этому является низкий уровень производственной дисциплины, низкая регламентация времени на работу и обслуживание, а также доведение этих данных до рабочих. Также это связано с отсутствием надлежащего уборочного инструмента, мест его хранения, а также процедурой работы с уборочным инвентарем. Часть из этих вопросов была рассмотрена и решена практической рабочей группой по системе «5S» (на образцовом рабочем месте, например, был наведен порядок, и были организованы места для хранения уборочного инвентаря). 5. Ранние уходы. В ходе анализа потерь был выявлен ряд ранних уходов с рабочего места (от 25 до 75 минут). Причины данных уходов неизвестны, но они прямо свидетельствуют о нарушении производственной дисциплины и о слабой заинтересованности рабочих и специалистов участка в результатах труда. Применение инструментов бережливого производства на практике показало наличие значительных резервов для повышения эффективности работы литейного производства. Причины существующих проблем кроются не только в техническом состоянии оборудования, а прежде всего, в недостаточно качественной организации и обслуживании рабочих мест и участка в целом. Внедренные мероприятия позволили в целом повысить заинтересованность рабочих в результатах своего труда, создать обстановку, благоприятную для эффективной работы. Уровень брака и переделок по результатам комплекса мероприятий снизился на 30%, расход инструмента снизился более чем 2 раза. Также повысился уровень дисциплины и ответственности за поддержание рабочего места и соответствующего оборудования, что было отмечено аудиторами в ходе инспекционной проверки действующей системы менеджмента качества. Были получены положительные отзыва от потенциальных заказчиков, которые также осуществляли ознакомительный визит на предприятие. Внедренные мероприятия, несмотря на значительные затраты, показали высокую эффективность и актуальность.

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.246.203 (0.005 с.) |