Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 21. От теории к практике

Практическое использование инструментов бережливого производства

Рассмотренные выше инструменты бережливого производства – это, в первую очередь, практические инструменты для улучшения. Их внедрение можно начинать уже сейчас, поскольку многие из них не требуют значительных затрат. Для достижения нужного эффекта в процесс улучшения должны быть вовлечены все рабочие и менеджеры, связанные с данным участком или рабочим местом. В качестве примера внедрения элементов Lean Production рассмотрим улучшение на производственном участке, где раньше не применялись принципы «бережливого производства» на одном среднем производственном предприятии. Объектом для улучшения был выбран участок плавки и литья алюминия литейного производства. Исходными предпосылками для улучшения являлся высокий уровень потерь, обусловленный рядом факторов: - высокий уровень брака и переделок; - частые поломки оборудования; - высокий расход материалов; - быстрый износ инструментов и оснастки; - низкий уровень культуры производства. Работа, как и полагается, началась с анализа производства для выявления первопричин данных потерь и определения круга инструментов для улучшения. В состав экспертной группы вошли ведущие специалисты предприятия, а также привлеченные консультанты НПП «Пирс-консалт», обладающие широким опытом внедрения инструментов Lean Production. Уже краткий анализ результатов проведенного обследования показал отсутствие порядка на рабочих местах, низкую загрузку оборудования, низкий уровень культуры производства, но самое главное - слабую заинтересованность рабочих. Единственным стимулом для работников литейного цеха была заработная плата. Работа воспринималась как каторга. В таких условиях трудно было требовать от рабочих проявления высокой культуры производства или инициативы. Для улучшения сложившейся ситуации предстояло, в первую очередь, изменить отношение всех сотрудников к своей работе. По результатам анализа литейного цеха было принято решение, что наиболее целесообразным будет использование следующего первоочередного набора инструментов: - система 5S; - элементы системы TPM; - анализ потерь рабочего времени. Руководящая роль в процессе внедрения была отдана специально созданной межфункциональной рабочей группе, в которую вошли представители руководства, службы качества, службы металлургии, представители литейного цеха. Участники рабочей группы непосредственно участвовали на каждом этапе внедрения инструментов качества вплоть до наведения порядка на рабочих местах. Тем самым, удалось отчасти преодолеть барьеры между рабочими и менеджерами.

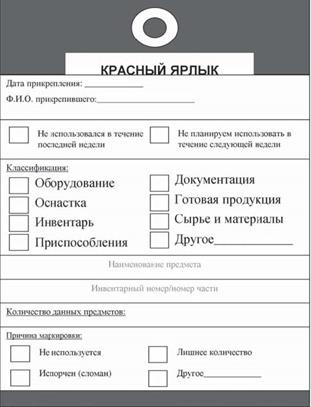

Внедрение системы 5S В ходе подготовки к внедрению системы 5S были выбраны несколько рабочих мест на участке литья алюминия, составлен план работы рабочей группы, выделен небольшой фонд средств. Улучшение по системе 5S проводилось в течение 5 дней: по одному дню на каждый шаг системы 5S. Фонд средств расходовался на закупку необходимого инвентаря в ходе проведения данной кампании: закупку краски, кистей, производственной мебели, инструмента. Также часть средств фонда предназначалась для стимулирования наиболее ответственных и инициативных рабочих. Первый шаг 5S: «Удаление ненужного». В ходе данного шага была проведена кампания «красных ярлыков». Были разработаны специальные красные ярлыки (рис. 21.1.), которые прикреплялись к неиспользуемым на рабочих местах предметам. В итоге с двух рабочих мест (литейщика и наладчика) было удалено значительное число предметов: - 4 контейнера мусора;

Рис.21.1. Красный ярлык

- найдено около 50 старых литейных ковшей в различном состоянии (в течение смены - используется 3-4 литейных ковша); - найдены 2 партии готовой продукции; - более 40 неучтенных инструментов (безо всякой маркировки); - несколько неповеренных инструментов; - множество личных предметов от чайника до магнитофона; - множество различных вспомогательных материалов, устаревших запчастей. Количество найденных ненужных предметов поразило даже бывалых рабочих предприятия. Выяснилось, что ряд инструментов годами хранились в закрытых шкафах. Такая плачевная ситуация стала возможна только потому, что все рабочие инструменты хранились в закрытых шкафах, к которым невозможно было получить доступ, проходы к некоторым частям рабочей зоны были заблокированы, а количество пыли и грязи не позволяло зачастую оценить даже марку оборудования.

Все ненужные предметы были тут же удалены из рабочей зоны, а предметы, целесообразность использования которых была спорной, были помещены в зону красных ярлыков. После проведения кампании был составлен список всех предметов из зоны красных ярлыков и принято решение об их дальнейшем использовании. После проведения первого шага 5S количество предметов на рабочих местах уменьшилось в 4 раза. Второй шаг 5S: «Рациональное размещение предметов». После удаления всего лишнего встала задача рационального расположения всех предметов в рабочей зоне. Первое, на что было обращено внимание - это производственная мебель. Существующая производственная мебель была малопригодна для хранения рабочих инструментов, запасных частей, используемых материалов. Все предметы в шкафах, в тумбочках и на верстаках лежали беспорядочно. Найти какой-либо инструмент мог только тот рабочий, который сам его туда положил. После первого шага 5S ненужных предметов стало значительно меньше, но предстояло найти подходящий способ их эффективного размещения. Для решения этой задачи было решено применить принцип идентификации. К каждому предмету была прикреплена цветная бирка с номером. Определенный цвет соответствовал определенной категории предмета. Например, литейные ковши были обозначены белым цветом, гаечные ключи синим и т.д. Номера на бирках соответствовали номерам, присвоенным в инструментально-раздаточной кладовой. Все инструменты, которые не имели номеров, были сданы в инструментальную кладовую для учета. Соответствующим образом были обозначены места хранения инструментов. Все закрытые шкафы были удалены из рабочей зоны или переделаны. Весь инструмент теперь хранился открыто, и в любой момент можно было оценить его наличие и состояние. Для хранения предметов на рабочих местах были приобретены специальные шкафы, а также силами цеха были изготовлены тумбы. Необходимо отметить, что стандартное покупное оборудование часто не всегда соответствует потребностям, поэтому изготовление различных приспособлений собственными силами приветствуется. Кроме того, это позволяет вовлечь рабочих в процесс улучшения, активизируя их творческий потенциал. На этом второй шаг 5S далеко не закончен. Теперь предстояло ввести обозначение территории рабочих мест, что очень важно с точки зрения повышения дисциплины. Каждый рабочий четко должен знать зону своей ответственности и поддерживать рабочее место в надлежащем состоянии. Границы рабочего места были обозначены краской, а также указаны на карте расположения рабочих мест, размещенной на информационной доске цеха. Также краской были обозначены места хранения пустой тары и тары с заготовками. Вся используемая в цехах тара была отремонтирована и покрашена в технологические цвета. Было принято решение использовать на данных рабочих местах только годную тару с соответствующей идентификацией и размещать ее только в обозначенных местах. Большая роль по соблюдению данных правил легла на начальников участков, прошедших соответствующее обучение. В случае обнаружения отклонений от установленного порядка начальник участка приостанавливал работу до устранения всех замечаний.

Забегая вперед, можно отметить, что второй шаг системы 5S стал наиболее трудоемким. За один день достаточно трудно осуществить все мероприятия по идентификации предметов, обозначения рабочих зон, покраски тары и т.д. Кроме того, такие мероприятия, как разработка специальной производственной мебели требует значительного времени и затрат. Но нельзя было нарушать главный практический принцип 5S, говорящий о том, что все изменения должны быть произведены с минимальными разрывами во времени. Для разрешения данной проблемы для самых продолжительных действий был составлен план оперативно-технических мероприятий с указанием ответственных, сроков, а также обязательным контролем исполнения. Третий шаг 5S: «Чистота». Наведение чистоты является следующим логическим шагом к наведению порядка. Рабочей группой совместно с рабочими была проведена генеральная уборка. В ходе уборки были выявлены места наиболее труднодоступные для проведения уборки, составлена карта труднодоступных мест. Уборочный инструмент в начале проведения кампании 5S находился в плачевном состоянии и хранился беспорядочно на рабочих местах. Еще в ходе проведения 2-го шага весь непригодный инвентарь для уборки был удален, для хранения организованы специальные шкафы. Для постоянного поддержания чистоты на рабочих местах было принято решение организовать приемку и сдачу рабочих мест. За 15-20 минут до окончания смены рабочий приводил рабочее место в надлежащий вид. Рабочий следующей смены в присутствии начальника участка принимал рабочее место. Работа не начиналась до устранения всех замечаний. Замечания фиксировались в журнале сдачи-приемки рабочих мест. Также в ходе проведения данного шага были приведены в надлежащий вид стены и проходы, покрашено оборудование, организованы места для хранения мусора на участке и на рабочих местах, составлены графики проведения генеральных уборок. Первые 3 шага кампании 5S полностью преобразили рабочие места, сделав работу удобной и приятной, а контроль быстрым и наглядным. Теперь оставалось закрепить полученные результаты и ввести их в повседневную практику. Четвертый шаг 5S: «Стандартизация». Для поддержания порядка на рабочих местах по системе 5S была разработана инструкция по проведению кампании 5S, которая использовалась наравне с другими стандартами предприятия. Данными инструкциями были оснащены все участки на предприятии. Разработка данной инструкции стала основным результатом шага по стандартизации.

Но для закрепления полученных результатов недостаточно было разработать инструкцию. Важно было найти механизм прямой заинтересованности рабочих в поддержании порядка на рабочих местах. Таким решением стало введение показателей культуры производства в состав показателей премирования. Доля данного показателя составляла 25% от общей суммы премии. Учитывая тот факт, что премия составляла более половины заработной платы рабочего, такой показатель был достаточно ощутим и заставил многих переосмыслить свой подход к соблюдению правил культуры производства. Также было принято решение сформировать отдельный фонд по 5S. Фонд формировался за счет экономии, полученной от проведенных мероприятий (экономии инструмента, снижения уровня брака и других.). По мере накоплений средств, данный фонд расходовался на проведение новых мероприятий по 5S. Немаловажную роль в процессе наведения порядка по системе 5S является обучение. Обученная специалистами рабочая группа, в которую вошли представители высшего и среднего менеджмента, стала основой для обучения. Специалистами службы качества на основании разработанных инструкций по системе 5S были проведены обучения управленческого состава цехов и участков. На бригадиров, начальников цехов и участков была возложена задача обучения рабочих. Таким образом, были охвачены все категории рабочих в организации. Теперь новые работники могли проходить обучение на рабочих местах под руководством бригадиров и мастеров. Пятый шаг 5S: «Дисциплина и ответственность». В ходе данного шага были выработаны процедуры периодического мониторинга культуры производства и ответственности за поддержание порядка. На каждом участке на информационной доске были размещены карты проверки рабочих мест. В картах проверки было принято решение использовать пятибалльную оценку рабочих мест. Начальники участков ежедневно заносят в карту проверки информацию по соблюдению порядка на рабочих местах. Руководители предприятия один раз в неделю осуществляют проверку фактического состояния рабочих мест и выставляют свою оценку. В конце каждого месяца данные оценки учитываются при премировании сотрудников. Пятый шаг системы 5S подразумевает не только дисциплину, но и совершенствование. Для достижения постоянно высокого уровня порядка на рабочих местах необходимо регулярно предпринимать действия по улучшению. Причем, основной движущей силой в данном процессе должны стать специалисты на рабочих местах, а организующим звеном должны выступить начальники участков, мастера, бригадиры. Для обсуждения вопросов по улучшению были введены цеховые дни качества, проводимые директором по производству 1 раз в 2 недели. На цеховом дне качества обсуждаются вопросы достижения запланированных показателей цеха, мероприятия по улучшению, текущие проблемы и перспективные задачи. Каждый рабочий на цеховом дне качества может задать руководителям интересующие его вопросы или выдвинуть предложения по совершенствованию деятельности. Главным результатом внедрения системы 5S стало практически полное устранение барьеров между исполнителями и руководителями всех уровней. Менеджеры, побывав «в шкуре» рабочего, сумели понять существующие, получили стимул для улучшения в виде показателей премирования за высокую культуру производства. Достигнутые результаты были закреплены разработкой инструкций по внедрению шагов системы 5S. Сейчас на предприятии ведется активная кампания по распространению результатов на другие участки и рабочие места.

|

||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.2.184 (0.01 с.) |