Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология переработки древесной зелени

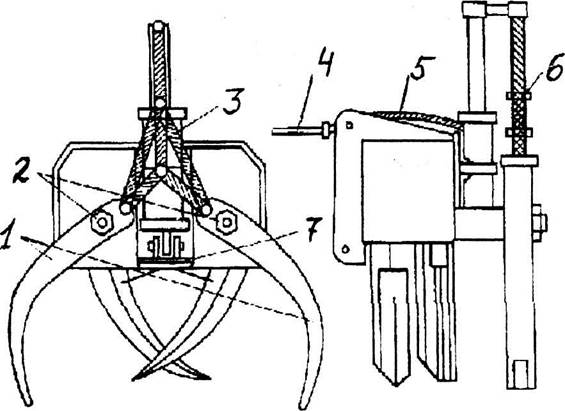

В процессе лесозаготовок получают значительное количество зеленой массы, которая нередко представляет отходы лесосечных работ. Тем не менее, переработка этой части древесного сырья может служить значительным источников доходов предприятий. Под древесной зеленью понимается все живое, составляющее крону дерева. Заготавливаемая для химической переработки древесная зелень представляет собой хвою (листья) на мелких ветвях (диаметром в нижнем срезе не более 8 мм). Согласно ГОСТ, в массе древесной зелени должно быть не менее 60 % хвои (листьев) и неодревесневших побегов, не более 30 % одревесневших побегов. 3.6.1 Заготовка древесной зелени на лесосеке с отделением хвойной лапки. Для этих целей разработаны технология и комплект оборудования, включающего сучкорезную машину и хвоеотделитель. В случаях, когда необходимо разделять сучья отдельных пород (например, пихты), сучкорезная машина дооборудуется накопителем ветвей. Технологический процесс сводится к следующему. Валка деревьев производится валочно-пакетирующей машиной ЛП-19, затем они трелюются с кронами трактором ЛП-18А и складируются на погрузочной площадке в штабель высотой до 2 м. Перпендикулярно штабелю на расстоянии 1,5... 2 м от него устанавливается сучкорезная машина, на стреле которой впереди сучкорезной головки дополнительно навешан накопитель ветвей. Накопитель ветвей (рис. 3.9) предназначается для рассортировки ветвей разных пород в процессе их обрезки передвижной сучкорезной машиной ЛП-33А. Состоит из двух челюстей, которые приводятся в действие посредством гидроцилиндра, размещенного на кожухе сучкорезной машины. При протаскивании деревьев пихты челюсти накопителя закрываются до проходного диаметра, на 10... 20 см превышающего диаметр дерева.

Рис. 3.9. Накопитель ветвей: 1 – челюсти; 2 – болты; 3 – гидроцилиндр; 4 – трубопровод; 5 – рукав высокого давления; 6 – тяги; 7 – площадки крепления

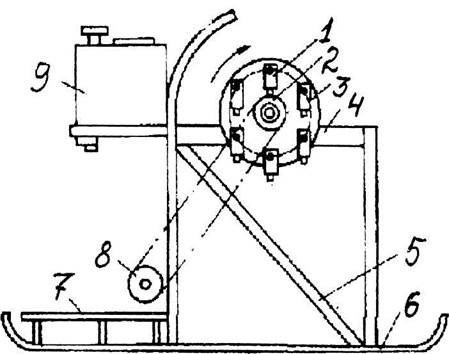

В этом случае срезаемые сучья упираются комельками в держаки рычагов сучкорезной головки и накапливаются в челюстях накопителя. Для предотвращения рассыпания сучьев пучек обжимается челюстями. После сброса хлыста стрела машины поворачивается, и сучья укладываются на землю или на штабель хлыстов, образуя вал сучьев пихты (отдельно от других пород). Сучья пихты собирают погрузчиком и доставляют к передвижному хвоеотделителю (рис. 3.10), служащему для отделения древесной зелени от ветвей непосредственно на лесосеке. Основным рабочим органом хвоеотделителя является вращающийся барабан, смонтированный на раме. Внутри барабана смонтированы шесть продольных трубок с насаженными на них пластинами (молотками), расположенными по винтовой линии. Для привода барабана установлен двигатель бензопилы МП-5 «Урал». В процессе работы хвоеотделителя сучья пропускаются через барабан, где ударами пластин (молотков) разделяются на древесную зелень и щепу. Зелень доставляется к пихтоваренной установке.

Рис. 3.10. Передвижной хвоеотделитель молоткового типа: 1 – молотки; 2 – шкив ведомый; 3 – барабан; 4 – рама; 5 – укосина; 6 – лыжа; 7 – площадка для крепления бензопилы; 8 – шкив ведущий; 9 – бензобак

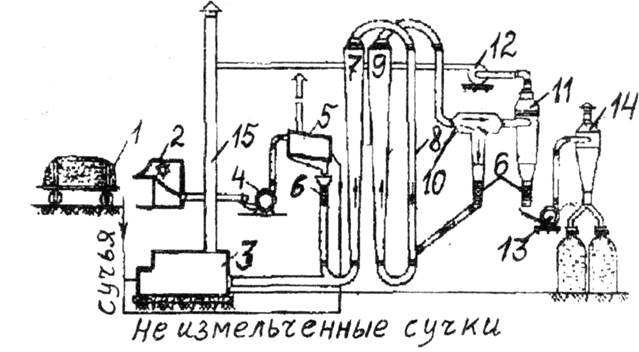

3.6.2 Технология производства хвойной витаминной муки. Вырабатываемая из древесной зелени витаминная мука наряду с травяной мукой служит ценной добавкой к комбикормам для скота и птицы. Она отличается высоким содержанием каротина (провитамина А), микроэлементов и других биологически активных веществ. Технология производства хвойной витаминной муки состоит в форсированном высушивании (за несколько минут) измельченной древесной зелени в потоке горячего теплоносителя и последующем измельчении ее до частиц размером 1,5... 2 мм. Для производства хвойной витаминной муки пригодна любая скоростная сушилка с температурой около 300 оС. На практике применяется два типа установок (цехов) для производства хвойной витаминной муки – стационарные и передвижные. Технология производства хвойной витаминной муки на базе стационарной установки аэрофонтанного типа сводится к следующему (рис. 3.11). Охвоенные ветви сосны и ели доставляются из леса на склад установки и вагонетками подаются в отделение подготовки сырья.

Рис. 3.11. Технологическая схема производства хвойной витаминной муки на базе стационарной установки аэрофонтанного типа: 1 – вагонетка; 2 – хвоеотделитель; 3 – топка; 4 – дробилка сырья; 5 – сито; 6 – дозатор; 7, 8, 9 – колонны; 10 – отделитель недосушенного продукта; 11 – разгрузочный циклон; 12 – вентилятор; 13 – дробилка для размола сухой хвои в муку; 14 – циклон для готовой муки; 15 – дымовая труба

В хвоеотделителе хвоя отделяется от сучьев и ленточным транспортером подается на дробилку сырья. Сучья используют как топливо. Измельченная хвоя пневмотранспортом подается на сито, затем в дозатор. Посредством вентилятора хвоя из дозатора равномерным потоком вовлекается в первую колонну сушильного блока. Одновременно в сушильный блок поступают дымовые газы из топки. Частицы хвойной лапки и кусочки тонких побегов «витают» в вертикальном потоке теплоносителя (смесь дымовых газов и наружного воздуха) пока не подсохнут, после чего переходят во вторую сушильную колонну, а затем в третью. Из третьей колонны масса подается в отделитель недосушенного продукта, где влажная хвоя падает вниз и направляется вновь в нижнюю часть второй колонны на дополнительную сушку. Сухая хвоя вместе с газами поступает в разгрузочный циклон, отделяется от потока сушильного агента и через дозатор циклона попадает в люк дробилки, где перерабатывается в муку, просеивается через сито и пневмотранспортером подается в циклон для готовой муки. Расфасовка продукции в бумажные мешки производится при помощи дозирующего устройства циклона для готовой муки. Продолжительность сушки хвои 30 … 50 секунд. Пропускная способность установки 1700 тонн сырья в год. Технология производства хвойной витаминной муки на базе передвижной установки. При небольших объемах лесозаготовок или большом расстоянии вывозки древесины для производства витаминной муки целесообразно использовать передвижные установки. В комплект доставляемой на лесосеку установки входят хвоеотделитель, дробилка сырья, сушильный блок, дробилка сухой массы и разгрузочный циклон. Производство хвойной витаминной муки в местах заготовки леса исключает непроизводительные расходы на транспортировку сучьев. 3.6.3 Технология производства хлорофилло-каротиновой пасты. Хлорофилло-каротиновая паста представляет собой густую однородную массу желтовато- или буровато-зеленого цвета с характерным запахом хвои. Сырьем для ее производства служит древесная зелень сосны и ели. Паста является поливитаминно-фитонцидным препаратом, ее применяют в мыловаренном производстве, медицине, парфюмерной промышленности, а также в животноводстве в качестве кормовой добавки. Технологический процесс производства пасты включает измельчение древесной зелени, экстракцию смолистых веществ из хвои бензином, отгонку бензина и обработку выделенных смолистых веществ до пастообразного состояния. 3.6.4 Технология производства хвойных эфирных масел. Эфирные масла добывают из хвои пихты сибирской, сосны, ели и кедра. Наибольшую ценность имеет пихтовое масло, содержащее борнилацетат – продукт, используемый для синтеза медицинской камфары. Пихтовое эфирное масло представляет собой прозрачную жидкость плотностью 900... 925 кг/м3 с содержанием не менее 32 % борнилацетата, 18... 20 % камфена, 3... 5 % борнеола и ряда других веществ. Сырьем для производства пихтового масла служит хвоя пихты – пихтовая лапка. Стандартной считается лапка длиной 26... 30 см и содержащая (по весу) 70 % хвои, 18 % коры и 12 % древесины. Такая лапка дает наибольший выход пихтового масла (до 2,5 %).

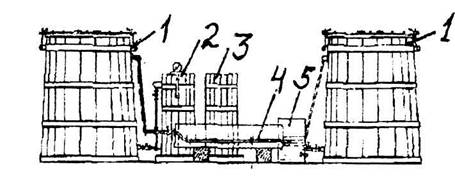

Общим способом получения эфирных масел является отгонка их из хвои водяным паром. Существуют передвижные и стационарные пихтоваренные установки. Передвижные установки западно-сибирского типа (рис. 3.12) оборудованы одним или двумя перегонными чанами (1), паровым котлом (2), баком для воды (3), холодильником (4), флорентиной (5) и сборником готового продукта. Паровой котел предназначается для получения водяного пара и изготавливается из 3-миллиметровой листовой стали. Диаметр котла 900... 950 мм, высота 2000... 2500 мм. Перегонный чан изготавливают из сосновых, лиственничных или кедровых досок толщиной 60... 65 мм. Верхний диаметр чана 2200 мм, нижний – 1800 мм, высота – 2500 мм. На дно чана кладут бруски и на них укладывают железную решетку, на которую загружают пихтовую лапку. Под решетку подается пар. Установка имеет подъемный механизм для извлечения решетки с отработанной пихтовой лапкой.

Рис. 3.12. Передвижная пихтоваренная установка

До начала загрузки сырьем перегонный чан заполняют на 2/3 его объема водой. Загрузка предварительно измельченной древесной зелени ведется при постоянной подаче в чан острого пара. Сначала загружают крупную, а затем мелкую лапку. Всего в чан устанавливают 4 решетки. На две нижние и верхнюю решетки лапку укладывают с утрамбовкой, а на третью – рыхло. Особенно уплотняют лапку у стенок чана. По окончании загрузки очищают от лапки отводную трубу, закрывают чан и продолжают подачу пара. Проходя через массу хвои пар прогревает ее и увлекает с собой эфирное масло. Пары масла и воды направляются в холодильник, где конденсируются. Конденсат поступает для разделения во флорентину. До 60 % всего масла отгоняется в первые 3... 4 часа. Конец отгонки определяют путем отбора пробы экстракта высотой 100 мм в стеклянный цилиндр. Если слой масла на поверхности воды не превышает 1 мм, отгонку можно считать законченной. Отработанную лапку выгружают из чана вместе с решетками при помощи крана-укосины. После этого установку осматривают и очищают. Полученное пихтовое масло в течение 3... 4 суток отстаивают от воды до прозрачной консистенции. Оборот пихтоваренной установки 16 … 17 часов, годовая выработка пихтового масла на одночанной установке достигает 5 т, на двухчанной – 8 т. 3.6.5 Технология производства хвойного лечебного экстракта. Хвойный лечебный экстракт получают из сосновой или еловой древесной зелени водной экстракцией сырья. Полученную водную вытяжку упаривают для получения жидкого или твердого экстракта. Для получения жидкого экстракта вытяжку упаривают до плотности 1190 кг/м3, добавляют поваренную соль и до 1 % эфирного масла. Готовый продукт представляет собой коричнево-черную жидкость с хвойным запахом. Выход экстракта с 50-процентным содержанием сухого вещества составляет 170... 200 кг из 1 т древесной зелени. Твердый брикетированный экстракт получают в виде таблеток по 50 г при более длительном упаривании и с добавлением большего количества соли. Экстракт хорошо растворяется в теплой воде.

|

|||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.77.195 (0.009 с.) |