Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология канифольно-терпентинного производства

Существует три источника получения канифоли и скипидара (Славянский, Медников, 1970): 1) из живицы получают живичную канифоль и живичный скипидар; 2) из осмола и просмоленной в результате осмолоподсочки древесины получают экстракционную канифоль и экстракционный скипидар; 3) из черных щелоков, являющихся отходами сульфатно-целлюлозного производства, получают талловую канифоль и талловый скипидар. Другое их название – сульфатная канифоль и сульфатный скипидар. Канифольно-терпентинное производство представляет собой один из видов производств экстрактивных веществ дерева. В общем виде экстрактивными веществами дерева называют продукты, извлекаемые из различных частей хвойных и лиственных деревьев растворителями, а также отгонкой с водяным паром, выпрессовыванием и др. способами, в том числе подсочкой. Сырьем канифольно-терпентинного производства служит живица или баррас, полученные подсочкой или осмолоподсочкой, а продукцией - живичная канифоль и живичный скипидар (терпентинное масло). Технологический процесс переработки живицы (или барраса) на канифоль и скипидар состоит из следующих основных операций (Славянский, Медников, 1970): 1) первичная обработка сырья; 2) плавка живицы; 3) осветление живицы; 4) очистка живицы от сора и воды; 5) перегонка живицы; 6) уваривание канифоли; 7) затаривание канифоли и скипидара. 3.1.1 Первичная обработка сырья. Поступающая на завод живица чаще всего хранится в вертикальных металлических резервуарах объемом до 750 м3 и более. Они снабжены барботерами (нагревателями) для разогрева живицы острым паром перед подачей ее в плавильники. Острым (перегретым) принято называть пар, имеющий температуру более 100 оС (достигается при давлении более 1 атм.). Пар, образующийся из воды при нормальном атмосферном давлении, называют глухим. В порядке первичной обработки живица из хранилища самотеком поступает в специальную емкость – монжус, снабженный паровой рубашкой и мешалкой (объем монжуса до 10 м3). Здесь живицу подогревают, разбавляют скипидаром и размешивают до однородного состояния. После этого под давлением сжатого воздуха ее перемещают по трубопроводу (диаметром 150 мм) в цех на переработку. В трубопроводе имеется фильтр с ячейками сетки 65×65 мм для улавливания случайно попавших в живицу крупных предметов. Трубопровод снабжен паровой рубашкой для поддержания температуры живицы.

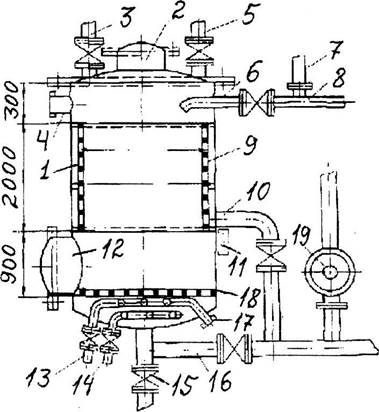

3.1.2 Плавка живицы. Под термином плавка живицы понимается нагрев ее до 90 … 95 оС и разбавление кристаллов смоляных кислот скипидаром с целью перевода живицы из твердого состояния в жидкое и предварительной очистки. Плавят живицу острым паром (с температурой 160 оС) в плавильниках-экстракторах. Основные элементы конструкции плавильника-экстракторапредставлены на рис. 3.1.

Рис. 3.1. Плавильник-экстрактор

Сор содержит 25 % канифоли и 7 % скипидара. Поэтому при наличии на заводе двух плавильников-экстракторов они работают попеременно по 12 часов то на плавлении живицы, то на экстракции из сора смолистых веществ, что позволяет повысить выход конечных продуктов. 3.1.3 Осветление живицы. При соприкосновении с железом живица темнеет, так как образуются соединения смоляных кислот с железом. Осветление (химическую очистку) живицы производят ортофосфорной кислотой (Н3РО4). Соли железа с ортофосфорной кислотой бесцветны и хорошо растворимы в воде. Они отделяются от живицы с отстоем в отстойниках. 3.1.4 Очистка живицы от сора и воды. Как отмечалось выше, крупный сор отделяют от живицы в плавильнике. От мелкого сора и воды живицу очищают в отстойниках. Для создания разности в плотности живицы и воды в живицу добавляют скипидар (до 30 %-ного содержания по чистой живице) и поваренную соль (до 10 %-ного раствора). При отстаивании капельки воды оседают вниз. Слой живицы высотой 1 м отстаивается от солевого раствора за 4 часа. В настоящее время на ряде канифольно-терпентинных заводов применяется бессолевой способ очистки живицы, при котором для разбавления живицы используется больше скипидара.

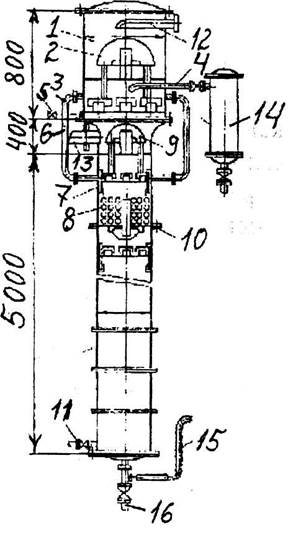

Очищенная живица сосредотачивается в верхней зоне отстойника, фильтруется через его ситчатую перегородку от всплывающего легкого сора и отводится на дальнейшую переработку. 3.1.5. Перегонка живицы и уваривание канифоли. Из отстойников очищенная живица поступает в канефолеварочные аппараты (рис. 3.2) для перегонки, т.е. разделения живицы на канифоль и скипидар. После перегонки аппараты работают на уваривании канифоли. Состав очищенной живицы: при солевом способе очистки канифоли – около 70 %, скипидара – около 30 %; при бессолевом соответственно около 60 % и 40 %. Кроме того, в очищенной живице, в зависимости от тщательности очистки, содержится от 0,4 до 1 % воды. Перегонка живицы осуществляется на основе разностей в температурах кипения скипидара и канифоли. При обычных условиях начальная температура кипения чистого скипидара 156 оС. Температура кипения живицы значительно выше из-за наличия в ней канифоли. В зависимости от процентного содержания канифоли температура кипения живицы от 157 до 300 оС. Однако нагревание уже до температуры более 155 оС снижает качество канифоли. Для получения качественной канифоли перегонку живицы проводят при умеренных температурах (140 … 170 оС). С целью снижения температуры отгонки скипидара от живицы можно применять разные способы перегонки: 1) с водяным паром; 2) под вакуумом; 3) в струе инертного газа (СО2, N2 и др.). На канифольно-терпентинных заводах производят отгонку с водяным паром. Теория перегонки живицы заключается в том, что канифоль и скипидар – взаимно нерастворимые жидкости. Если нагревать смесь взаимно нерастворимых жидкостей, то они будут перегоняться при температуре более низкой, чем температура кипения низкокипящего компонента смеси. Например, при перегонке живицы с водяным паром при атмосферном давлении температура кипения смеси равна 95,2 оС. Температурный режим канифолеварочных аппаратов (140.. 170 оС) обеспечивает полную отгонку скипидара от канифоли. Перегонку живицы проводят в аппаратах различной конструкции, например на двухступенчатой канифолеварочной колонне. Наряду с отгонкой скипидара в колонне производится уваривание канифоли. Двухступенчатая канифолеварочная колонна состоит из двух последовательно соединенных колонн, расположенных одна над другой. Принцип работы двухступенчатой колонны следующий. Из подогревателя живица подается в первую (верхнюю) ступень колонны. Острый пар поступает в каждую ступень по отдельным трубопроводам. В первой ступени поддерживается мягкий температурный режим (140 … 155 оС), что обеспечивает отгонку только товарного скипидара с высоким содержанием пиненовой фракции. Пары скипидара в смеси с водяным паром отводятся в холодильник. В живице остается около 10 % скипидара.

Рис. 3.2. Двухступенчатая канефолеварочная колонна

После отгонки товарного скипидара живица по переточным трубам поступает во вторую ступень колонны, где поддерживается более жесткий температурный режим (165 … 170 оС). Дополнительный подогрев второй ступени осуществляется спиралями с глухим паром. Во второй ступени отгоняется оставшаяся часть скипидара. Данный скипидар содержит тяжелые фракции и называется оборотным скипидаром. Скипидар и водяные пары из второй ступени так же поступает в холодильник. После полной отгонки скипидара колонна работает на уваривании канифоли, заключающемся в отгонке от канифоли воды. По завершении уваривания канифоль через ситчатую и отводные трубы, расположенные в нижней части второй ступени колонны, сливается из колонны. 3.1.6 Предварительное охлаждение и затаривание канифоли. Сливаемая из канифолеварочных аппаратов канифоль имеет температуру около 170 оС. Поэтому, во избежание ее кристаллизации (температура кристаллизации канифоли 80 … 120 оС), перед затариванием производят быстрое охлаждение (за 15 … 50 сек) до 60 … 65 оС. При быстром охлаждении канифоль застывает, не кристаллизуясь. На современных заводах охлаждение и затаривание канифоли производится в разливочном коллекторе. Для этого горячая канифоль перекачивается непосредственно из цеха на склад в разливочный коллектор. Охлаждение производится в отводах коллектора. Затаривание осуществляется одновременно в четыре металлических емкости за 40 … 50 сек. Этот метод разлива канифоли позволяет механизировать все складские работы, включая погрузку в железнодорожные вагоны. 3.1.7 Очистка и затаривание скипидара. Перед разливом скипидар предварительно отделяют от влаги и производят очистку. Для отделения от скипидара эмульгированной влаги применяют отстаивание в флорентинах, после чего его фильтруют через соляно-ватные фильтры. Желтая окраска скипидара указывает на попадание в него канифоли при перегонке или продуктов термического разложения смоляных кислот (канифольных масел). Иногда желтая окраска возникает как результат продолжительного действия на терпены кислорода воздуха, особенно в присутствии влаги. Красный цвет терпентинного масла обуславливается солями или окислами железа. Зеленую окраску скипидару придают медные соли, попадающие в скипидар при прохождении через холодильники. Окрашенный живичный скипидар перед разливом в тару очищают перегонкой с паром или обработкой щелочью. Для получения бесцветного скипидара следует соблюдать технологические режимы переработки живицы, а также правила хранения и транспортировки. Очищенные скипидар разливают в стеклянные емкости на разливочном коллекторе.

3.1.8 Получение канифоли с улучшенными качествами. Сосновая канифоль как технический продукт выпускается четырех марок: А, Б, В и К. Физико-химические показатели ее представлены в табл. 3.1. Наиболее строгие технические требования предъявляются к канифоли марки К (кабельная канифоль). Для получения канифоли с улучшенными качествами необходимо выполнить ряд условий: 1. Размеры отдельных частиц канифоли не должны быть мелкими, поскольку чем больше измельчена канифоль, тем больше она поглощает кислорода. Поглощение кислорода заметно по пожелтению поверхности покрытий, в которых используется канифоль – в результате окисления содержащейся в ней абиетиновой кислоты. Окисленная канифоль малопригодна для таких производств, как бумажное, лакокрасочное, синтетического каучука и др. Неоднократно отмечались случаи самовозгорания измельченной и загруженной в тару канифоли вследствие выделяющегося при автоокислении тепла. Поэтому промышленность выпускает гранулированную канифоль для уменьшения ее склонности к окислению. Кроме того, используются антиокислители фенольного и дифениламинного типов. Следует помнить, что канифольная пыль с воздухом является взрывчатой смесью.

Таблица 3.1 Физико-химические показатели канифоли

2. Для улучшения физико-химических свойств канифоли производят полимеризацию смоляных кислот в растворах бензина, бензола, толуола, четыреххлористого углерода и n-гексана. 3. Для предохранения канифоли от кристаллизации в нее добавляют молеопимаровую кислоту или глицерин в количестве 3%.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 1417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.033 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||