Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизированная установка компонентов на ПП.

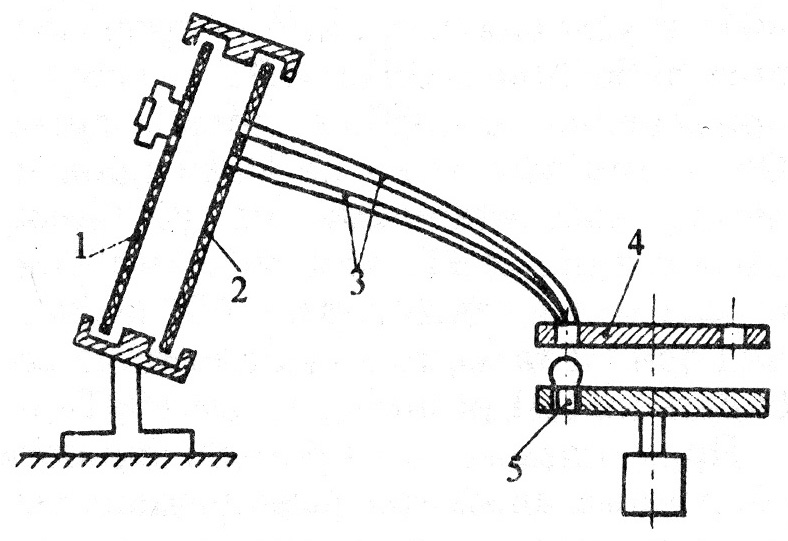

Установка электрорадиоэлементов (ЭРЭ) и интегральных микросхем (ИМС) на печатные платы (ПП) является первым этапом монтажа, и дефекты данной операции неблагоприятно отразятся на качестве монтажных соединений. В зависимости от технической реализации различают ручную и механизированную сборку плат, причем в качестве критерия выбора оборудования принимают вариант исполнения выводов (штыревые, планарные). Оптимальное выполнение операции установки ЭРЭ на платы требует согласования допусков на выводы и на диаметры отверстий, выбора наиболее приемлемого метода фиксации компонента, определения оптимального варианта расположения ЭРЭ и ИМС на плате. При автоматизированной сборке однослойных и многослойных плат должны выполняться следующие технические требования: • использование минимального числа типоразмеров ЭРЭ и ИМС; • размещение корпусных ИМС на ПП рядами или в шахматном порядке с шагом установки 2,5 мм; корпуса с планарными выводами допускается размещать с шагом 1,25 мм, зазоры между корпусами ИМС должны быть не менее 1,5 мм; • установка ИМС со штыревыми выводами только с одной стороны ПП, а ИМС с планарными – с двух сторон. Положение компонентов, полученное при сборке, не должно изменяться до момента контактирования, т. е. формирования монтажного соединения. Поэтому компоненты должны быть зафиксированы на плате. Фиксация должна быть легкой в исполнении, не допускать применения дополнительных элементов, выдерживать собственную массу элементов, осуществляться при обратном ходе рабочего инструмента. Существуют различные варианты фиксации выводов элементов в отверстиях плат (рис. 1.9.1): загибка (а), расплющивание (б), деформация (в), под действием упругих сил (г) или трения (д). Загибка создает большую опасность замыканий с близлежащими проводниками, чем расплющивание. Пружинные выводы ИМС не требуют загибки, так как фиксация происходит за счет трения о внутренние стенки отверстий. Для фиксации ИМС с планарными выводами применяют их предварительное приклеивание к плате.

Рис. 1.9.1 Установка ЭРЭ и ИМС на платы проводится вручную или с помощью полуавтоматов и автоматов. Для повышения производительности ручной сборки применяют держатели плат, печатание с обратной стороны платы способом шелкографии позиционного обозначения ЭРЭ. В мелкосерийном производстве применяются сборочные столы типа «Трек-М», на которых обслуживающему персоналу выдается с диапозитивов или перфоленты информация о расположении элемента и последовательности сборки. На основании этой информации на краях плат загораются координатные лампы, определяющие место установки ЭРЭ, вращается тарельчатый магазин, подавая в лоток нужную деталь.

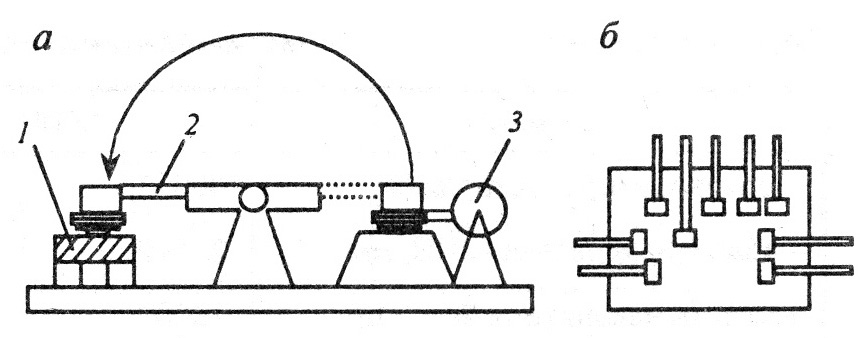

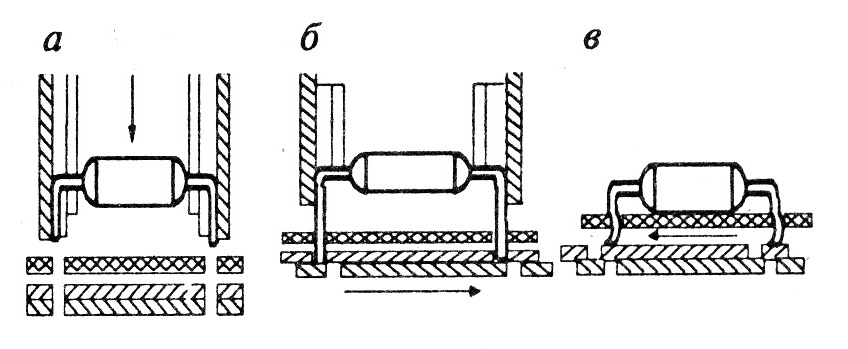

Программирование сборки осуществляют также подсветкой с применением светодиодов и стекловолоконных световодов, подключаемых к платам. По мере выполнения программы световоды высвечивают те позиции, которые должны быть заполнены элементом из очередной ячейки. Производительность установки 500 элементов в час. При механизированной установке элементов основную роль играет сборочная головка, которая выполняет следующие функции (рис. 1.9.2): принимает компонент из подающего устройства, ориентирует компонент, рихтует (а) и обрезает (б) выводы, вводит (в) выводы в соответствующие отверстия или совмещает их с контактными площадками и при необходимости загибает. Варианты позиционирования зависят от конструкции компонентов (рис. 1.9.2, а – по двум выводам, б – по трем выводам, в – по корпусу).

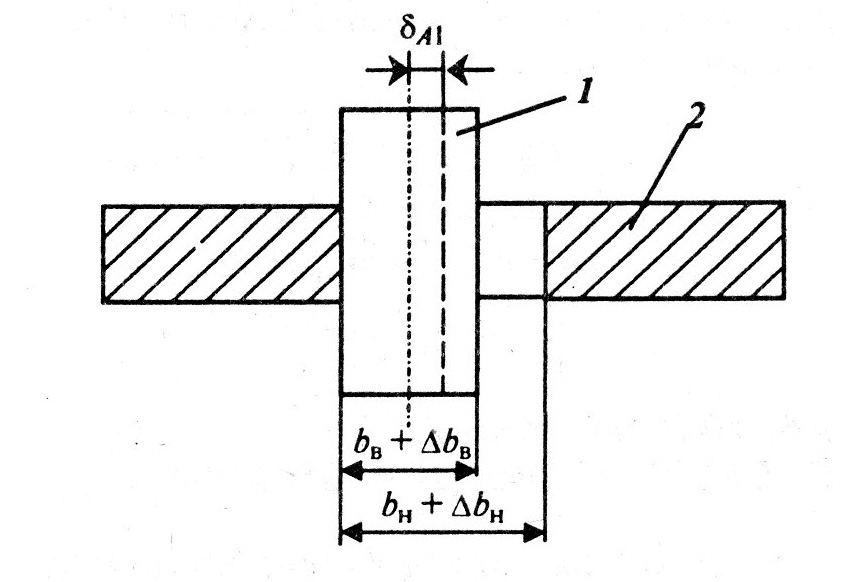

Рис. 1.9.2 Компоненты с боковыми выводами (резисторы) позиционируются по двум выводам, элемент подводится под легким внешним воздействием к плате. Для компонентов с несколькими штыревыми выводами (транзисторы) не применяют прямые направляющие, а позиционируют несколько выводов, что требует больших допусков на отверстия платы. Для ИМС выводы фиксированы по отношению к корпусу и не формуются. Тогда устанавливают элемент, удерживая его за корпус, что является менее надежным способом. На работу установочной головки значительное влияние оказывают допуски всех элементов. При установке компонентов со штыревыми выводами на эффективное отклонение конца вывода влияет ряд допусков. При условии, что минимальная ширина b ннаправляющей 2 одинакова с максимальной шириной b ввывода 1 (нет заклинивания вывода в направляющей) (рис. 1.9.3), в результирующей цепочке допусков получается сдвиг середины вывода компонента от идеального шага δ А1 в направлении х.

Рис. 1.9.3 Эффективные допуски при механизированной установке интегральных микросхем с двухрядным расположением выводов определяются из табл. 1.9.1. Так как для направляющей в направлении у не может быть заклинивания, то

Допуски δ Аiх, δ Аiy на отклонение направляющей, а также на позиционирование δ А4 и допуск на положение монтажного отверстия позволяют рассчитывать необходимый диаметр монтажного отверстия:

Таблица 1.9.1

Автоматическое оборудование для сборки В условиях многономенклатурного и мелкосерийного производства электронной аппаратуры (ЭА) применение специализированных автоматов и полуавтоматов экономически невыгодно, поэтому за последние 20 лет получило развитие новое направление в технологии монтажа – программированная ручная сборка на светомонтажных столах, где световыми средствами указывают ячейку неподвижного накопителя и участок ПП, где нужно установить элемент. Это значительно повышает производительность сборки и уменьшает количество ошибок. Вручную, без специальных средств, обычный темп сборки до 200 элементов в час, на светомонтажном столе он может достигать (500÷600) шт/ч. Не требуется обращение к чертежу, исключаются ошибки размещения элементов, снижаются требования к квалификации рабочих. Светомонтажный стол – довольно сложное устройство, в котором могут применяться различные принципы подачи изделий электронной техники (ИЭТ), указания мест расположения на ПП, управления перемещением платы (рис. 1.9.4). Указание посадочных мест может быть выполнено путем проецирования со слайдов, «световой указкой» либо с использованием световодов (рис. 1.9.5, здесь 1 – плата, 2 – шаблон, 3 – световод, 4 – программная панель, 5 – источник света). В первых светомонтажных столах модели УПСП-904 (СССР) и фирмы Streck-fuss (Германия) указание посадочных мест осуществлялось проецированием со слайдов в диапроекторе, закрепленном под столом. Число и расположение пятен света на ПП зависели от расположения отверстий в носителе информации – латунной фольге или кинопленке толщиной 0,1 мм, вставленной в рамку слайда. Недостатками являлись высокая трудоемкость подготовки программ, низкий темп сборки.

Рис. 1.9.4

Рис. 1.9.5 Указание с помощью световодов путем подсветки отверстий в ПП снизу использовалось в установках «Свет» и «Цвет». Полярность элементов указывалась миганием. Недостатками являлись значительная трудоемкость подготовки программ (до 2 ч на 50 ЭРЭ), ограниченные возможности передачи дополнительных символов. Более гибкой является система с использованием «световой указки», в которой пятно светового луча от проектора перемещается по ПП со скоростью 300÷400 мм/с с разрешением 0,15÷0,3 мм. Луч может формировать разные символы, указывать место установки. Характеристики столов приведены в табл. 1.9.2.

Светомонтажный стол модели Log-point состоит из светолучевой головки, рабочего стола, микроЭВМ, дисплея, клавиатуры и элеваторного накопителя. Программирование осуществляется в пошаговом режиме, и все данные выводятся на экран дисплея. Таблица 1.9.2

Сборка на полуавтоматах ведется с помощью пантографа. Перемещение платы в направлении осей х и у производится персоналом вручную, пантограф работает в основном масштабе 1:1, поэтому в качестве образца используют просверленную печатную плату. Пантограф имеет копирный щуп с конусной головкой, которая вставляется в отверстие шаблона или несмонтированной платы. Установочная головка при этом выполняет следующие действия: захватывает элемент, изгибает выводы, вставляет их в отверстия, обрезает и фиксирует выводы. Преимуществом полуавтоматов с пантографами является более высокая производительность по сравнению со светомонтажными столами, возможность быстрой переналадки на другие изделия. Недостатки – более жесткие допуски на монтажные отверстия, невысокий уровень автоматизации. Полуавтомат ГГ-2482 для установки ИМС в корпусах DIP с одновременной групповой подрезкой выводов имеет время цикла укладки 5 с, производительность 1200 шт/ч. Сборочные автоматы, выполняющие основную технологическую операцию установки ИЭТ на плату, отражают более высокий, по сравнению со светомонтажными столами, уровень автоматизации сборочно-монтажных работ. Их применение становится оправданным в условиях серийного производства либо при сборке ИЭТ массового применения в любом производстве. Они могут быть узкоспециализированными, рассчитанными на установку одного типа ИЭТ или гибкими универсальными автоматами. В последних одна и та же головка способна собирать на ПП разнообразные ИЭТ.

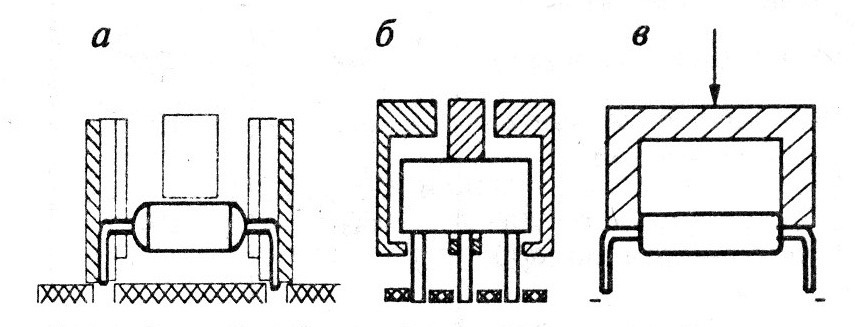

Применяемые в промышленности сборочные автоматы различаются выполняемыми операциями, возможностями установки определенной номенклатуры ИЭТ, степенью автоматизации, применяемыми дополнительными средствами и т. д. За последнее время появился ряд сборочных автоматов, в которых операция подачи ЭРЭ на сборку в заданном программой порядке выполняется без предварительной переклейки в липкую ленту. Сборочные головки могут выполнять в автоматическом цикле одну или несколько технологических операций: извлечение ИЭТ из накопителя или носителя, поворот ИЭТ по ключу или оси координат, формовку выводов ИЭТ, перенос ИЭТ, центровку ИЭТ, установку ИЭТ на ПП. В установке параллельной сборки фирмы Philips (рис. 1.9.6, здесь а – принцип работы, б – расположение сборочных головок) используется принцип ударного монтажа.

Рис. 1.9.6 Она состоит из неподвижного держателя печатных плат, на котором закрепляется плата 1, нескольких установочных головок 2 и магазина компонентов 3. В выпускаемом оборудовании для этих целей используют одновременно до 10-ти установочных головок, которые вращаются в аксиальном направлении на 180°. Фиксация выводов происходит посредством загибки их в нужном направлении с помощью специального устройства. Вследствие одновременной установки всех компонентов достигается высокая производительность, до 2500÷3000 шт/ч, однако перестройка установки на другой тип плат требует много времени, поэтому метод пригоден для крупносерийного и массового производства. При изготовлении электронно-вычислительной аппаратуры, характеризующейся большим числом однотипных сборочных единиц – типовых элементов сборки (ТЭС), применяют сборочные машины с цифровым управлением. Информация, необходимая для управления машиной, считывается с носителя данных (перфоленты, магнитного диска). В этих станках к позиционированию стола предъявляют повышенные требования, т. е. необходимая точность составляет ±0,025 мм. Параллельно во времени при позиционировании платы происходит выборка компонентов и их транспортирование к сборочной головке. Для выполнения сменного задания число магазинов должно быть достаточно большим (от 20 до 40). Автомат «Трофей» для установки на платы в программной последовательности ЭРЭ с осевыми выводами и перемычек, вклеенных в ленту, управляется с помощью мини-ЭВМ «Электроника-60» и имеет две сборочные головки. Характеристики других автоматов приведены в табл. 1.9.3. Для программной вклейки ЭРЭ с осевыми выводами и перемычек в липкую ленту используется автомат типа «Трал», управляемый с помощью мини-ЭВМ. В автомате секционного типа вклейка осуществляется одновременно с 20÷60 бобин. Автомат ГГМ 1.149.002 предназначен для сборки ЭРЭ с осевыми выводами – резисторов МЛТ, диодов Д9, Д18, Д223 и др., вклеенных в липкую ленту. Сборочная головка выполняет операции вырезки ЭРЭ из ленты, формовки выводов и установки элементов на ПП с подгибкой выводов. Координатный стол имеет привод от двигателя постоянного тока СД-75Д с максимальной скоростью позиционирования 0,1 м/ с и минимальным шагом 0,02 мм. Управление осуществляется от стойки числового программного управления (ЧПУ), в качестве программоносителя используется 8-дорожечная перфолента.

Таблица 1.9.3

Для автоматизированной сборки и пайки ИМС с планарными выводами в корпусе типа 401.14 и других применяют автоматы с ЧПУ типов АРПМ, АУП-007, УСПА-1 (СССР) (табл. 1.9.4). Автомат сборки плат (АСП-902П) может устанавливать корпуса ИМС четырех типоразмеров с 14 и 16 выводами и управляется с помощью ЭВМ. Перед сборкой ПП закрепляются в пакетах (5÷10 шт.) и устанавливаются на транспортно-накопительном модуле. Кассеты с микросхемами закрепляются на платформах вибрационных питателей. Таблица 1.9.4

Клей наносится двумя методами: на ПП дозатором (универсальный метод) или на дно микросхемы с помощью ванночек с клеем (более производительный метод). По программе плата из накопителя подается в рабочую зону, сборочная головка меняет схват, вакуумной присоской захватывает из кассеты микросхему, устанавливает ее на плату и производит пайку выводов групповым паяльником. После сборки плата подается в накопитель. Загрузка кассет ИМС в 14-выводном корпусе обеспечивает непрерывную работу автомата в течение часа. Гибкие производственные модули сборки (ГПМ) и монтажа Трудоемкость сборочно-монтажных работ составляет 40÷60 % общей трудоемкости изготовления радиоэлектронных систем (РЭС), поэтому повышение производительности труда на этих операциях путем автоматизации ТП может осуществляться за счет внедрения гибких производственных систем (ГПС), основными составными частями которых являются гибкие производственные модули (ГПМ) и робототехнические комплексы (РТК). ГПМ – это единица технологического оборудования, автономно функционирующая с программным управлением и имеющая возможность встраивания в ГПС. РТК – это совокупность технологического оборудования, промышленного робота и средств оснащения, автономно функционирующих по заданной программе. Организация ГПМ сборки и монтажа предъявляет следующие требования к ИЭТ: • наличие на корпусе элемента в зоне первого вывода четко выраженного и конструктивно оформленного ключа в виде скоса, выступа, выемки и т. д.; нумерация остальных выводов ведется слева направо или по ходу часовой стрелки; • упаковка ИЭТ в тару, допускающую машинную обработку, например неполярные ИЭТ (резисторы, конденсаторы), полярные ИЭТ (диоды, конденсаторы с осевыми выводами) должны поставляться вклеенными в двухрядную липкую (бумажную) ленту; • конструкция ИЭТ должна обеспечивать стойкость к технологическим воздействиям: трехкратной пайке без теплоотвода при +265 °С в течение 3 с; виброотмывке в спирто-бензиновой смеси (1:1) с частотой 50±5 Гц и амплитудой колебаний до 1 мм в течение 4 мин; УЗ–очистки в диапазоне частот 18÷22 кГц с интенсивностью 0,4÷0,6 Вт/см2 (амплитуда 4÷6 мкм) в течение 2 мин (кроме ППП и ИМС); • печатные платы должны иметь прямоугольную форму с соотношением сторон не более 1:2 для обеспечения их достаточной жесткости при воздействии автоматической укладочной головки; •для фиксации ПП на координатном столе сборочного автомата в конструкции ПП должны быть предусмотрены базовые фиксирующие отверстия с точностью расположения не хуже 0,05 мм; • платы должны иметь зоны, свободные от ИЭТ, для фиксации их в направляющих координатного стола, накопителях, транспортной таре. Эти зоны располагаются, как правило, вдоль длинных краев ПП на расстоянии 5 мм для бытовой и 2,5 мм для специальной аппаратуры. Процесс функционирования ГПМ установки ИМС на ПП и при необходимости крепления на ней подгибкой двух выводов в корпусах типа 2, уложенных в технологических кассетах, следующий. ПП из накопителяподается устройством загрузки-выгрузкик координатному столусборочного автомата и фиксируется в нем с помощью фиксирующего устройства. Координатный стол при этом выводится в нулевое положение. После фиксации ПП координатный стол перемещается к укладочной головке, которая в соответствии с задаваемой системой управления программой производит выбор нужного типа ИМС из накопителя (линейного, установленного на столе, или роторного)и установку ИМС выводами в отверстия ПП. В некоторых вариантах оборудования специальная головка может осуществить подгибку двух выводов с целью дополнительного крепления ИМС на ПП. Для ИМС с числом выводов 14 и более в дополнительном креплении необходимости нет – ИМС держится на ПП за счет пружинения выводов, вставленных в отверстия. Технические характеристики двух моделей автоматов приведены в табл. 1.9.5. Таблица 1.9.5

РТК пайки волной припоя предназначен для выполнения монтажных соединений на ПП за счет автоматического выполнения операций загрузки-разгрузки, флюсования, подогрева, пайки и удаления излишков припоя (рис. 1.9.7).

Рис. 1.9.7 Плата, с установленными на ней ИЭТ, извлекается захватом 2робота 3из накопителя 1, устанавливается на специальную кассету и через устройство загрузки 4передается на транспортер 9линии пайки. Транспортер (цепной конвейер) последовательно перемещает ПП через агрегаты линии пайки. В агрегате флюсования 7 поверхность монтажных элементов, подлежащих пайке, смачивается флюсом, подающимся в виде пены к нижней поверхности ПП. В агрегате подогрева 8происходит испарение жидкости, используемой в качестве растворителя флюса, с целью предотвращения разбрызгивания расплавленного припоя при попадании на него капелек жидкого флюса с поверхности ПП, а также подогрев ПП до 75÷125 °С с целью уменьшения термоудара при погружении ПП в волну расплавленного припоя в агрегате пайки 10 при температуре +260 °С. Способ нагрева – терморадиационный. Температура должна быть максимальной, но не выше той, которую допускают ИЭТ, установленные на ПП. Таблица 1.9.6

Контроль и поддержание режимов пайки осуществляются автоматически с помощью устройства управления 5, а информация о режимах отображается на табло 6. Выгрузку плат выполняет устройство 11. Технические характеристики ГПМ приведены в табл. 1.9.6.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 1110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.252.23 (0.04 с.) |

[ δ А1x+ δ 01+ δ А4 + 0,5(b вх +∆b вх М)2]+

+

[ δ А1x+ δ 01+ δ А4 + 0,5(b вх +∆b вх М)2]+

+