Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура технологического оборудования

Микроэлектроники Управление ТП в любой отрасли промышленности должно обеспечивать получение продукции с определенными свойствами. Решение этой задачи основывается на понимании взаимосвязи между свойствами изделия, особенностями технологии его изготовления и характеристиками оборудования, с помощью которого реализуется эта технология. Производство ИМС представляет собой сложный процесс, в котором можно выделить три фазы: - заготовительную, включающую в себя изготовление слитков, резку их на пластины и получение пластин со скрытым слоем, подготовку оснастки и инструмента (фотошаблонов, транспортной и технологической тары, реактивов и др.) и, наконец, производство корпусов, специальных лент, паучков для сборки приборов; - обрабатывающую, предназначенную для получения интегральных структур в полупроводниковом материале или на его поверхности; - сборочно-контрольную, завершающую изготовление ИМС. В неё входят операции: разделения пластин на кристаллы, сборка схем в корпуса, герметизация, контроль качества изделий и испытания. Основные характеристики ИМС, определяющие область их применения, создаются обрабатывающей фазой. Она предъявляет особо высокие требования к точности и стабильности ТП и условиям их выполнения. Все это, наряду с большим разнообразием методов и приемов обработки, приводит к необходимости решения сложных задач управления и разработки совершенных средств. Технология обрабатывающей зоны получила название планарной. Она универсальна, пригодна для производства разнообразных приборов, допускает изменение состава операций, обеспечивает возможность построения гибкого автоматизированного производства. В технологическом оборудовании (ТО) микроэлектроники используются различные физические явления. Главные проблемы при создании такого оборудования – это организация целенаправленного воздействия на полупроводниковые материалы, что связано с получением необходимых свойств изделий, и создание условий для выполнения этих операций путем формирования рабочего объема с жестко контролируемыми свойствами среды. К характеристикам рабочего объема, в котором выполняются технологические операции, относятся: - состав среды, определяемый парциальным давлением паров веществ;

- давление в рабочем объеме; - интенсивность и градиент электромагнитного поля; - чистота среды, т.е. отсутствие в ней посторонних частиц, атомов, ионов и т. д. Технологические операции в микроэлектронике характеризуются высокой точностью, должны обеспечивать изменение свойств материалов в локальных областях малых размеров и исключать побочные явления, которые могут возникать в процессе обработки. Для формирования необходимых свойств ИМС используются: - механическая обработка; - химические реакции; - воздействие сфокусированными пучками вещества – электронная и ионная обработка; - воздействие электромагнитным полем– низкотемпературная плазменная. Комплекс оборудования для производства ИМС представляет собой полный набор технологических установок, измерительной аппаратуры и средств управления. Так, поточная линия производственной системы диффузии включает: - три (трехтрубные) диффузионные печи, оснащенные загрузчиками; - газораспределительную систему; - транспортную систему, позволяющую адресовать кассеты с пластинами в любой реактор; - центральный пульт управления линией; - промышленные роботы, обеспечивающие перегрузку кассет из накопителя в транспортную кассету и обратно. Поточная линия комплектуется в виде чистого коридора, где в качестве главного ТО используются физико-термические установки, установки ионной имплантации, оборудование для эпитаксии. Как правило, формирование объема с необходимым типом проводимости осуществляется с помощью термической диффузии, иногда ионной имплантации. Эти операции должны обеспечивать строгое соблюдение количества и распределения примесей в материале подложки. Поскольку объективный контроль процесса внедрения примеси невозможен, особое внимание при разработке ТО и систем управления (СУ) уделяется обеспечению оптимальных технологических ре жимов. При этом выборочный контроль результатов процесса позволяет определять его эффективность путем оценки выхода годных результатов на операции. Существуют многочисленные методы термической диффузии: метод «запаянной ампулы»; диффузия в вакууме; метод «открытой трубы».

Общим для всех методов является: - создание источника примеси на полупроводнике или вблизи его поверхности; - нагрев полупроводника до температур, обеспечивающих приемлемую для производства скорость диффузии; - прекращение процесса по достижении расчетной глубины границы легированной области. При изготовлении биполярных и металл-диэлектрик-полупроводник (МДП) схем наибольшее распространение получил метод «открытой трубы». Диффузия при этом выполняется в две стадии. На первой – «загонке» – диффузант переносится инертным газом к пластинам и насыщает через открытые окна (в SiO 2) поверхностный слой. Концентрация примесей обычно определяется предельной растворимостью примеси (бора или фосфора) в кремнии. Вторая стадия – «разгонка» – проводится с целью получения заданного профиля в полупроводнике. На этой стадии под действием температуры диффузия происходит вглубь материала. Для выравнивания наружный слой обедняют путем выращивания на поверхности окисла, в который переходит часть примеси. Для выполнения диффузии применяются диффузионные системы, в состав которых входят: печь резистивного нагрева, система подачи газов, система управления тепловым режимом, система загрузки и выгрузки, устройства пылезащиты и вытяжки. Диффузионная печь представляет собой (рис. 1.6.1) цилиндрическую камеру 1, футерованную огнеупорным материалом, в которой размещен кварцевый реактор 2. Вокруг реактора располагается три секции нагревателя 3. Питание их независимо, а нагрев обеспечивается усилителями мощности 4 (исполнительные устройства).

Рис. 1.6.1 В реактор помещают лодочку 5 с пластинами полупроводника. Стабилизация температурного режима печи обеспечивается регуляторами 6. Измерение температуры производится высококачественными термопарами. Регулирование в торцевых зонах производится с целью выравнивания температуры по печи, для чего термопары торцевых зон включаются по дифференциальной схеме с термопарами, размещенными в средней зоне. Лодочка с пластинами помещается в печь устройством загрузки 7, которое обеспечивает перемещение её по программе и возвратно-поступательное движение в технологическом процессе и при загрузке-выгрузке. Перемещение служит для предотвращения спекания лодочки с кварцевым реактором. В газовую систему входят независимые каналы подачи кислорода 8, диффузанта 9 и нейтрального газа 10. Для защиты пластин перед загрузкой в печь имеется система пылезащиты 11, а для эвакуации продуктов реакции – вытяжка 12. Для управления режимами используется ЭВМ 13, а для обмена информацией с оператором – дисплей 14. Сложность задач управления процессом диффузии обусловлена необходимостью поддержания температуры с высокой точностью ±0,25÷0,5 ºС, высоким уровнем температур и требованиями к постоянству состава смеси «газ-носитель – диффузант». В газовом потоке недопустимы посторонние примеси, поэтому к конструктивным материалам предъявляются особые требования. Поскольку при термической диффузии можно контролировать только условия выполнения процесса, а качество выполнения операции объективно не измеряется, то стабильность условий, в которых идет диффузия, должна быть очень высокой.

Метод ионной имплантации обеспечивает непосредственное внедрение атомов примеси в кристаллическую решетку в месте падения луча, содержащего ионы диффузанта. Это позволяет строить ТП без многократного окисления, т.е. уменьшает число операций, проводимых при высокой температуре. Дозирование энергии частиц в луче позволяет получать области субмикронных размеров с заданной проводимостью. Границы областей определяются в этом случае соударениями ионов луча с атомами кристаллической решетки и формой луча. Недостатком метода являются радиационные повреждения решетки. Для уменьшения этого эффекта необходимо строгое соблюдение дозировки энергии частиц в луче, что трудно обеспечить из-за стохастических свойств распределения энергии частиц по сечению луча. Принципы построения и структура установок для ионной имплантации сходны с установками для электронно-лучевой литографии (рис. 1.6.2). В частности, схема установки для ионной имплантации содержит электронно-оптическую систему, включающую электронную пушку 1, устройства блокирования (отключения) луча 2, системы фокусировки 3 и отклонения 4 луча, рабочий стол 5 с датчиком 6 положения. В состав вспомогательных систем входят: источник питания 7 (для подачи ускоряющего напряжения); вакуумные системы 8 (для откачки электронной пушки); фокусирующую систему 9, устройство загрузки и выгрузки10 и рабочую камеру с загрузочным шлюзом 11. Система управления включает подсистемы: блокирования луча 12, данные о моментах срабатывания которого хранятся в запоминающем устройстве 18 и обновляются по мере необходимости; синхронизации и сканирования 13; генератор развертки 14; усилитель системы отклонения луча 15; устройство управления приводом стола 16; интерференционный датчик положения стола 17; устройство сравнения 19; устройство хранения отдельных кадров операций ТП 20; интерфейс 21 и мини-ЭВМ 22.

Рис. 1.6.2. В отечественной промышленности применяются установки типа «Везувий», в которых для получения пучка ионов используется последовательное ускорение ионов с их сепарацией по количеству энергии, что обеспечивает однородность пучка. При изготовлении ИМС тонкий слой материалов используется как в качестве элементов транзисторов и схем, так и в технологических целях. К первому направлению относятся выращивание эпитаксиальных слоев, получение металлических слоев для разводки и контактных площадок схем, защиты (пассивная) схем от внешних воздействий.

Второе направление связано с получением маскирующих слоев для операций литографии и диффузии. Эти слои после выполнения операции частично или полностью уничтожаются – стравливаются. Различное назначение слоев и разнообразие используемых материалов определяют различные требования к технологическим процессам и оборудованию. Общими требованиями, предъявляемыми к слоям, являются: однородность и повторяемость свойств слоев; отсутствие в слоях локальных нарушений, проколов и др. дефектов; высокая адгезия слоев и четкость их границ. Эпитаксиальный слой выращивают на поверхности Si пластины с целью получения на ней двух видов проводимости. Обычно на низкоомной подложке с удельным сопротивлением 0,010÷0,001 ом×см выращивается слой толщиной 10÷20 мкм и сопротивлением ≈ 1÷5 ом×см. При получении эпитаксиального слоя используются прямые методы, основанные на перемещении вещества от источника к подложке, без химических реакций, и косвенные, при которых на поверхности подложки происходит реакция с осаждением материала. Наибольшее распространение получил хлоридный метод, выполняемый по схеме «открытой трубы» (рис. 1.6.3). установка состоит из кварцевого реактора 1, вокруг которого расположен нагреватель 2. При эпитаксиальном наращивании используются источники либо ВЧ, либо ИК нагрева. В установках с ВЧ нагревом подложки 3 помещают на графитовый пьедестал 4. Газовая система содержит независимые каналы подачи: азота 5 для продувки системы; водорода 6, основного транспортного газа; силана 7, источника атомов кремния и/или диффузанта 8, обеспечивающего необходимое легирование выращиваемого слоя.

Рис. 1.6.3 Необходимая концентрация вещества в зоне реакции обеспечивается прецизионным регулированием расхода газов. Для создания вакуума в системе имеется форвакуумный насос 9. Продукты реакции нейтрализуются в скруббере 10. Управляемый источник питания 11 обеспечивает подвод необходимой мощности. Управление режимами работы осуществляет микропроцессорная система 12. Примером установки эпитаксиального наращивания с ИК–нагревом является УНЭС типа «02 ЭИК-100-003», предназначенная для получения слоев на основе реакции 2 Н 2+ SiCl 4→120 ˚С → Si +4 HCl. В состав установки входят: агрегат нанесения слоев, состоящий из вертикального кварцевого реактора, графитового пьедестала с приводом, обеспечивающим его вращение, подъем и опускание; шкаф газораспределения с источниками необходимых материалов и системами стабилизации расходов; шкаф питания; блок пылезащиты; пульт управления, содержащий микроЭВМ, устройство связи и дисплей. Анализ различных видов оборудования, применяемого в производстве ИМС, позволяет выделить в его составе типичные функциональные подсистемы (табл. 1.6.1). Таблица 1.6.1

При проектировании оборудования функции различных подсистем могут совмещаться. Технологические и обеспечивающие подсистемы определяют особенности выполнения операций, а вспомогательные являются общими для различных видов оборудования.

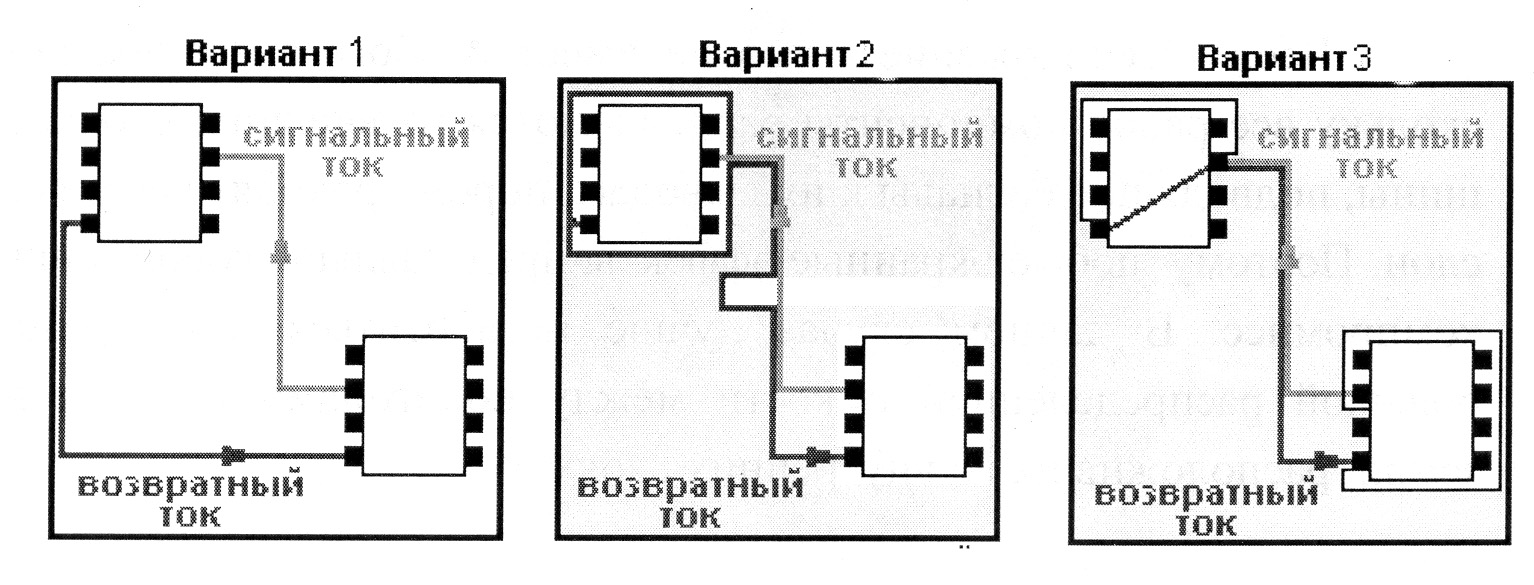

1.7.Специфика высокочастотных печатных плат Разработка конструкции печатных плат (ПП) с высокоскоростными схемами настолько сложна, насколько сложна разработка схемы электрической принципиальной. Существует множество профессиональных САПР ПП: P-CAD, OrCAD, Protel, VeriBest и др. Тем не менее ни одна из вышеперечисленных САПР не учитывает ряд особенностей проектирования высокоскоростных ПП и не обеспечивает получение готового корректно работающего устройства, поэтому любая САПР – это всего лишь мощный инструмент разработчика. Чтобы получить функционально работоспособный вариант ПП, конструктору требуется правильно выполнить: - выбор материала и формата ПП (одно-, двух-, многослойная); - проектирование с учетом электромагнитных связей (ЭМС); - развязку для каждой интегральной схемы (ИС) или группы ИС; - размещение компонентов на плате. С другой стороны, не лишним будет помнить, что чем больше существует правил, тем сложнее квалифицировано выполнить все из них. По этой причине важно правильно расположить по приоритетам рекомендации по разводке печатной платы. Немаловажную роль для передачи сигнала имеет материал ПП, корректным выбором которого в сочетании с разводкой можно добиться приемлемых линий передачи и слабой связи между проводниками. При выборе материала печатной платы следует обращать особое внимание на его гигроскопичность, поскольку этот параметр может оказать сильный негативный эффект на желаемые характеристики платы – поверхностное сопротивление, утечки, высоковольтные изоляционные свойства (пробои и искрения) и механическую прочность. Также существенным параметром является рабочая температура. Участки с высокой температурой могут встречаться в неожиданных местах, например, рядом с большими цифровыми интегральными схемами, переключения которых происходят на высокой частоте. Если такие участки расположены непосредственно под аналоговыми компонентами, повышение температуры может сказаться на изменении характеристик аналоговой схемы. После того как материал печатной платы выбран, необходимо определить толщину фольги печатной платы. Этот параметр в первую очередь выбирается исходя из максимальной величины протекающего тока. По возможности следует избегать применения очень тонкой фольги. Для ответственных схемотехнических разработок целесообразно использовать многослойные печатные платы (МПП), преимущества применения которых очевидны, а именно: - удобная разводка шин питания: при использовании в качестве шин питания полигонов на отдельном слое довольно просто с помощью переходных отверстий осуществить подводку питания к каждому элементу схемы; - сигнальные слои освобождаются от шин питания, что облегчает разводку сигнальных проводников; - между полигонами земли и питания появляется распределенная емкость, которая уменьшает высокочастотный шум. Кроме этих причин применения многослойных печатных плат существуют другие, менее очевидные: - лучшее подавление электромагнитных и радиочастотных помех благодаря эффекту отражения. Когда проводник размещается близко к плоской проводящей поверхности, большая часть возвратных высокочастотных токов будет протекать по плоскости непосредственно под проводником. Направление этих токов будет противоположно направлению токов в проводнике. Таким образом, отражение проводника в плоскости создает линию передачи сигнала. Поскольку токи в проводнике и в плоскости равны по величине и противоположны по направлению, создается некоторое уменьшение излучаемых помех. Эффект отражения эффективно работает только при неразрывных сплошных полигонах (ими могут быть как полигоны земли, так и полигоны питания). Любое нарушение целостности будет приводить к уменьшению подавления помех; - снижение общей стоимости при мелкосерийном производстве. Несмотря на то, что изготовление МПП обходится дороже, их возможное излучение меньше, чем у одно- и двухслойных плат. Следовательно, в некоторых случаях только применение МПП позволяет выполнить требования по излучению, предъявляемые к разработке, и не проводить дополнительных испытаний и тестирований. Применение МПП может снизить уровень излучаемых помех на 20 дБ по сравнению с двухслойными платами. Часто расположение слоев не имеет особого значения, поскольку все равно компоненты располагаются на внешних слоях, а шины, подводящие сигналы к их выводам, порой проходят через все слои. Поэтому любые экранные эффекты представляют собой лишь компромисс. В данном случае лучше позаботиться о создании большой распределенной емкости между полигонами питания и земли, расположив их во внутренних слоях. Другим преимуществом расположения сигнальных слоев снаружи является доступность сигналов для тестирования, а также возможность модификации связей. Для печатных плат с более чем четырьмя слоями существует общее правило: располагать высокоскоростные сигнальные проводники между полигонами земли и питания, а низкочастотным отводить внешние слои. Перед общей разводкой целесообразно тщательно продумать пути высокочастотных сигналов, что предполагает минимизацию длины высокочастотных трасс, уменьшение взаимовлияния сигналов, за исключением особых случаев, разнесение входных и выходных шин усилителей и фильтров. Существует две аксиомы, которые уместно знать каждому конструктору печатных плат: - сигнальные токи всегда возвращаются к своему источнику, т. е. путь тока представляет собой петлю; - сигнальные токи всегда используют путь с минимальным импедансом. Следует помнить, что нельзя создавать петли для критичных сигналов. Первый вариант является примером неудачного решения. В нем вовсе не используется полигон аналоговой земли. Петлевой контур формируется земляным и сигнальным проводником. При прохождении тока возникают электрическое и перпендикулярное ему магнитное поля. Эти поля образовывают основу петлевой антенны. Правило петлевой антенны гласит, что для наибольшей эффективности длина каждого проводника должна быть равна половине длины волны принимаемого излучения. Однако следует не забывать, что даже при 1/20 от длины волны петлевая антенна все еще остается достаточно эффективной. Рис. 1.7.1 демонстрирует создание петлевых и щелевой антенн.

Рис. 1.7.1 Во втором варианте эта ошибка исправлена, но здесь присутствует разрыв в полигоне, вероятно, для создания места для разводки сигнальных проводников. Пути сигнального и возвратного токов образуют щелевую антенну. Другие петли образуются в вырезах вокруг микросхем. Третий подход наиболее правильный. Пути сигнального и возвратного тока совпадают, сводя на нет эффективность петлевой антенны. В этом варианте также присутствуют вырезы вокруг микросхем, но они отделены от пути возвратного тока. При проектировании следует также учитывать паразитные эффекты печатной платы. Прямой проводник обладает паразитной индуктивностью и поэтому может концентрировать и улавливать излучение от внешних источников. Полный импеданс прямого проводника имеет резистивную (активную) и индуктивную (реактивную) составляющие. На постоянном токе или низких частотах преобладает активная составляющая. При повышении частоты реактивная составляющая становится все более значимой. В диапазоне от 1 до 10 кГц индуктивная составляющая начинает оказывать влияние, и проводник более не является низкоомным соединителем, а скорее выступает как катушка индуктивности. Индуктивность проводника печатной платы можно рассчитать по формуле

где X – длина проводника; W – ширина проводника; Н – толщина проводника. Обычно трассы на ПП обладают индуктивностью от 6 нГн до 12 нГн на см длины. Например, 10-сантиметровый проводник обладает сопротивлением 57 мОм и индуктивностью 8 нГн на см. На частоте 100 кГц реактивное сопротивление становится равным 50 мОм, а на более высоких частотах проводник будет представлять собой скорее индуктивность, чем активное сопротивление. Если проводник ПП повернуть на угол 90°, может возникнуть отражение сигнала. Это происходит, главным образом, из-за изменения ширины пути прохождения тока (поверхностный эффект). В вершине угла ширина трассы увеличивается в 1,414 раза, что приводит к рассогласованию характеристик линии передачи, особенно распределенной емкости и собственной индуктивности трассы. Довольно часто необходимо повернуть на печатной плате трассу на 90°. Многие современные САПР позволяют сглаживать углы проведенных трасс или проводить трассы в виде дуги. На рис. 1.7.2 показаны два варианта улучшения формы угла. Только последний пример поддерживает постоянной ширину трассы и минимизирует отражения.

Рис. 1.7.2 Между проводниками печатной платы, находящимися на разных слоях, возникает емкостная связь, когда они пересекаются. Иногда это может создать проблему. Проводники, находящиеся друг над другом на смежных слоях, создают длинный пленочный конденсатор. Емкость такого конденсатора рассчитывается по формуле

где ε – диэлектрическая проницаемость, S – площадь перекрытия обкладок, d – зазор между обкладками. Этот эффект порождает многочисленные проблемы, для решения которых, тем не менее, существует много способов. Самый очевидный из них – уменьшение длины проводников. Другой способ – уменьшение их ширины. Ширину проводников печатной платы невозможно бесконечно уменьшать. Предельная ширина определяется как технологическим процессом, так и толщиной фольги. Если два проводника проходят близко друг к другу, то между ними образуется емкостная и индуктивная связь (рис. 1.7.3).

Рис. 1.7.3 Зависимости, описывающие эти паразитные эффекты, достаточно сложны, чтобы приводить их здесь, но их можно найти в литературных источниках, посвященных линиям передачи и полосковым линиям. Сигнальные проводники не должны разводиться параллельно друг другу, исключая случаи разводки дифференциальных или микрополосковых линий. Зазор между проводниками должен быть минимум в три раза больше ширины проводников. При создании переходного отверстия, т. е. межслойного соединения (рис. 1.7.4), возникает паразитная индуктивность. При диаметре металлизированного отверстия d и длине канала h индуктивность оценивается по следующей приближенной формуле:

Например, при d =0,4 мм и h =l,5 мм (достаточно распространенные величины) индуктивность отверстия равна 1,1 нГн. Индуктивность отверстия вместе с такой же паразитной емкостью формируют резонансный контур, что может сказаться при работе на высоких частотах. Собственная индуктивность отверстия достаточно мала, и резонансная частота находится где-то в гигагерцевом диапазоне, но если сигнал в течение своего пути вынужден проходить через несколько переходных отверстий, то их индуктивности складываются (последовательное соединение), а резонансная частота понижается. Поэтому следует избегать большого числа переходных отверстий при разводке ответственных высокочастотных сигналов. Другое негативное явление – образование петлевых участков в полигоне земли при большом количестве переходных отверстий.

Рис. 1.7.4 Особое внимание заслуживает формирование полигонов земли и питания. Один из простейших и наиболее эффективных методов подавления шума – разделение земли на аналоговую и цифровую части. Один или более слоев многослойной печатной платы обычно отводится под слой земляных полигонов. Если разработчик не очень опытен или невнимателен, то земля аналоговой части будет непосредственно соединена с этими полигонами, т. е. аналоговый возвратный ток будет использовать такую же цепь, что и цифровой возвратный ток. Авторазводчики работают примерно так же и объединяют все шины земли вместе. Если переработке подвергается ранее разработанная печатная плата с единым земляным полигоном, объединяющим аналоговую и цифровую земли, то необходимо сначала физически разделить земли на плате (после этой операции работа платы становится практически невозможной). После этого производятся все подключения к аналоговому земляному полигону компонентов аналоговой схемы (формируется аналоговая земля) и к цифровому земляному полигону компонентов цифровой схемы (формируется цифровая земля). И лишь после этого в источнике производится объединение цифровой и аналоговой шин земли. Другими правилами формирования земли являются: - шины питания и земли должны находиться под одним потенциалом по переменному току, что подразумевает использование конденсаторов развязки и распределенной емкости; - развязывающие конденсаторы должны быть максимально приближены к выводам питания микросхем; - для уменьшения паразитной индуктивности развязывающих конденсаторов размер переходных отверстий, соединяющих их контактные площадки с полигонами земли и питания, должен быть увеличен; - соединения контактных площадок развязывающих конденсаторов с переходными отверстиями должны осуществляться широкими короткими проводниками, при этом допускается их примыкание (рис. 1.7.5);

Рис. 1.7.5 - не должно быть перекрытий аналоговых и цифровых полигонов (рис. 1.7.6);

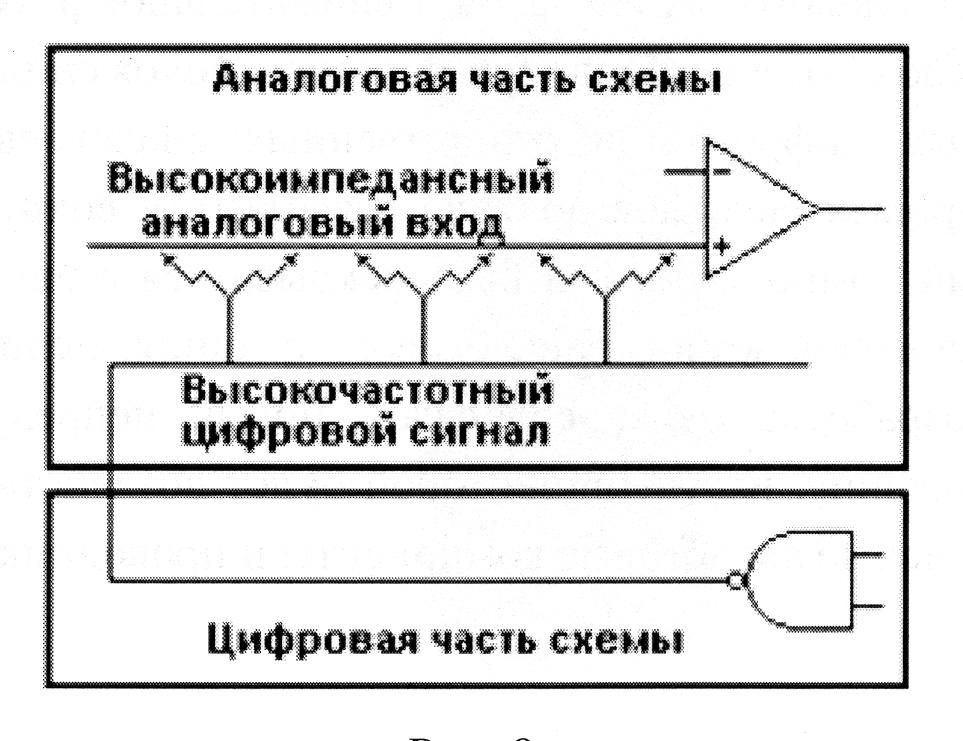

Рис. 1.7.6 - необходимо располагать шины и полигоны аналогового питания над полигоном аналоговой земли (аналогично для шин цифрового питания). Если в каком-либо месте существует перекрытие аналогового и цифрового полигонов, то распределенная емкость между перекрывающимися участками будет создавать связь по переменному току, и наводки от работы цифровых компонентов попадут в аналоговую схему. Такие перекрытия аннулируют изоляцию полигонов; - разделение не означает электрической изоляции аналоговой от цифровой земли. Они должны соединяться вместе в каком-то, желательно одном, низкоимпедансном узле. Правильная, с точки зрения земли, система имеет только одну землю, которая является выводом заземления для систем с питанием от сетевого переменного напряжения или общим выводом для систем с питанием от постоянного напряжения (например, аккумулятора). Все сигнальные токи и токи питания в этой схеме должны возвращаться к этой земле в одну точку, которая будет служить системной землей. Такой точкой может быть вывод корпуса устройства. Важно понимать, что при подсоединении общего вывода схемы к нескольким точкам корпуса могут образовываться земляные контуры. Создание единственной общей точки объединения земель является одним из наиболее трудных аспектов системного дизайна; - по возможности необходимо разделять выводы разъемов, предназначенные для передачи возвратных токов – возвратные токи должны объединяться только в точке системной земли. Старение контактов разъемов, а также частая расстыковка их ответных частей приводит к увеличению сопротивления контактов, следовательно, для более надежной работы необходимо использование разъемов с некоторым количеством дополнительных выводов. Сложные цифровые печатные платы имеют много слоев и содержат сотни или тысячи проводников. Добавление еще одного проводника редко создает проблему в отличие от добавляемых дополнительных выводов разъемов. Если это не удается сделать, то необходимо создавать два проводника возвратного тока для каждой силовой цепи на плате, соблюдая особые меры предосторожности; - необходимо отделять шины цифровых сигналов от мест на печатной плате, где расположены аналоговые компоненты схемы. Это предполагает изоляцию (экранирование) полигонами, создание коротких трасс аналоговых сигналов и внимательное размещение пассивных компонентов при наличии рядом расположенных шин высокоскоростных цифровых и ответственных аналоговых сигналов. Шины цифровых сигналов должны разводиться вокруг участков с аналоговыми компонентами и не перекрываться с шинами и полигонами аналоговой земли и аналогового питания. Если этого не делать, то разработка будет содержать новый непредусмотренный элемент – антенну, излучение которой будет воздействовать на высокоимпедансные аналоговые компоненты и проводники (рис. 1.7.7).

Рис. 1.7.7 Почти все сигналы тактовых частот являются достаточно высокочастотными сигналами, поэтому даже небольшие емкости между трассами и полигонами могут создавать значительные связи. Необходимо помнить, что не только основная тактовая частота может вызывать проблему, но и ее высшие гармоники. Развязка по питанию ИС, с целью подавления высокочастотного шума, состоит в применении одного или нескольких конденсаторов, подключенных между выводами питания и земли. Необходимо использовать конденсаторы с более короткими выводами (предпочтительно безвыводные) или ИС в корпусе с более короткими выводами. Дальнейшие улучшения могут быть достигнуты использованием меньших корпусов для поверхностного монтажа с выводами питания посредине. Важно, чтобы проводники, соединяющие выводы с конденсаторами, были короткими. Если это не так, то собственная индуктивность проводников будет играть заметную роль и сводить на нет выгоды от применения развязывающих конденсаторов. Развязывающий конденсатор должен быть подключен к каждому корпусу микросхемы, независимо от того, сколько операционных усилителей находится внутри корпуса. Если операционный усилитель (ОУ) питается двуполярным питанием, то само собой разумеется, что развязывающие конденсаторы должны располагаться у каждого вывода питания. Значение емкости должно быть тщательно выбрано в зависимости от типа шума и помех, присутствующих в схеме. В особо сложных случаях может появиться необходимость добавления индуктивности, включенной последовательно с выводом питания. Индуктивность должна располагаться до, а не после конденсаторов. Другим, более дешевым способом является замена индуктивности резистором с малым сопротивлением (10÷100 Ом). При этом вместе с развязывающим конденсатором резистор образует низкочастотный фильтр. Этот способ уменьшает НЧ-диапазон питания операционного усилителя, который к тому же становится более зависимым от потребляемой мощности. Обычно для подавления низкочастотных помех в цепях питания бывает достаточно применить один или несколько алюминиевых или танталовых электролитических конденсаторов у входного разъема питания. Дополнительный керамический конденсатор способен подавлять высокочастотные помехи от других плат. С высокоскоростной логикой общая индуктивность последовательно с развязывающим конденсатором должна быть низкой. Проводник, последовательно с выводом питания 50 мм равен индуктивности 50 нГн. Совместно с условиями нагрузки на выходе 50 пФ (типовая) обеспечивает минимальное время нарастания переднего фронта импульса в 3,2 нс. Если требуется меньшее время нарастания, необходимо использовать конденсатор с более короткими выводами (предпочтительно безвыводные) или ИС в корпусе с более короткими выводами. Дальнейшие улучшения могут быть достигнуты использованием меньших корпусов для поверхностного монтажа с выводами питания посредине. Для рационального размещения компонентов на ПП, помимо правил, упомянутых в предыдущих пунктах, следует обратить внимание еще на следующие требования: - необходимо избегать вертикального размещения пассивных компонентов; - проводники должны быть максимально короткими; - неиспользуемые выводы активных компонентов должны быть правильно подключены; - все разъемы, обеспечивающие межсоединения с другими панелями и/или модулями, должны быть размещены как можно ближе друг к другу. В этом случае дифференциальные токи, которые индуцируются в этих кабелях, не будут протекать по проводникам других цепей ПП. В дополнение, падение напряжения между опорными точками не будет источником излучения антенны-кабеля. На рис. 1.7.8 показан возможный вариант размещения всех компонентов на плате, включая источник питания.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 182; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.169.94 (0.079 с.) |