Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обеспечение точности и надёжности технологических процессов.

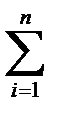

В технологии применяются следующие методы обеспечения заданной точности выходных параметров выпускаемых функциональных блоков и изделий ЭА: полной, неполной и групповой взаимозаменяемости, подгонки, регулировки. Суть метода полной взаимозаменяемости заключается в том, что требуемая точность выходных параметров функциональных блоков ЭА достигается включением в схему элементов с достаточно узкими допусками на их параметры без какого-либо дополнительного подбора или подгонки. Допуски на параметры элементов рассчитываются путем решения системы уравнений, в которых известными величинами являются производственные допуски на выходные параметры:

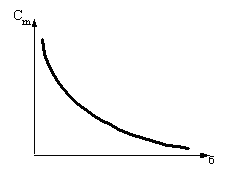

где A i – коэффициент влияния i -го параметра на погрешность (Δ) выходного параметра. Практическим критерием обеспечения полной взаимозаменяемости считается условие, когда в пределах поля допуска на выходной параметр содержится 99,73% всех отклонений параметров элементов. Достоинства метода: простота достижения требуемой точности, отсутствие подгоночных и регулировочных операций, замена вышедших из строя элементов без подгоночных операций, широкое кооперирование предприятий по изготовлению отдельных взаимозаменяемых (унифицированных) элементов и сборочных единиц. Границы применения этого метода определяются экономическими показателями, в частности себестоимостью изготовления изделия (рис. 1.3.1). По мере ужесточения допуска ТП усложнятся, требуется дополнительное и дорогостоящее оборудование, что снижает рентабельность метода.

Рис. 1.3.1 Суть метода неполной взаимозаменяемости заключается в том, что требуемая точность выходных параметров достигается путем установки более широких допусков на параметры схемных элементов. В результате погрешность входных параметров может выйти за пределы заданного допуска, но при этом процент брака невелик и дополнительные затраты на его исправление меньше, чем затраты на изготовление комплектующих с более жесткими допусками на их параметры (рис. 1.3.2).

Рис. 1.3.2 Расчет допусков выходных параметров элементов производится по решению системы (1.3.1), т. е. по

где k s – коэффициент относительного рассеивания выходных параметров, который для нормального закона распределения погрешностей зависит от допустимого брака (табл. 1.3.1).

Таблица 1.3.1

Метод групповой взаимозаменяемости состоит в том, что требуемая точность выходных параметров блоков ЭА достигается включением в изделие деталей с узкими допусками на их параметры, полученных в результате отбора из одной партии. Отбору подвергаются те элементы, погрешности которых сильнее всего влияют на производственные погрешности выходных параметров изделий. Расчет допусков на производственные погрешности параметров элементов осуществляют в два этапа. Вначале полагают, что погрешности сильно влияющих элементов равны нулю, т. е.

и определяют допуск на выходной параметр без учета этих элементов, который будет меньше заданного при широких, экономически оправданных, допусках на параметры остальных элементов, т. е.

Затем методом последовательного подбора определяют допуск на параметры остальных элементов

Преимущество метода состоит в возможности получения повышенной точности параметров блоков ЭА при достаточно широких допусках на основную массу элементов. Дополнительные расходы, связанные с селекцией нескольких элементов, окупаются за счет экономии при изготовлении элементов с более узкими допусками. Метод подгонки состоит в том, что требуемая точность выходных параметров блоков достигается подгонкой параметров одного или нескольких элементов. Введением такого элемента в схему обеспечивают частную или полную компенсацию производственных погрешностей выходного параметра. В качестве компенсирующего элемента выбирают элемент, погрешность параметров которого оказывает наиболее сильное влияние на выходные параметры изделия, так называемое “замыкающее” звено. При расчете размерной сборочной цепи величина ошибки замыкающего звена зависит от ошибки составляющих звеньев, т. е.

где В i – составляющие звенья. Учитывая, что допуск равен разнице между наибольшим и наименьшим значениями размера, и используя дифференциальное уравнение исчисления, получают уравнение для допуска замыкающего звена

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.138.144 (0.007 с.) |

A i2 K i2 δ 2(Δ q i/ q i))-2,

A i2 K i2 δ 2(Δ q i/ q i))-2,

A i2 K i2 δ 2(Δ q i/ q i))-2.

A i2 K i2 δ 2(Δ q i/ q i))-2.