Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология поверхностного монтажа

Современный этап развития ЭА характеризуется все более широким применением новейшей элементной базы – поверхностно-монтируемых элементов: безвыводных «чиповых» резисторов и конденсаторов, миниатюрных корпусов БИС, пластмассовых и керамических кристаллоносителей и др., что позволяет отказаться от плат с металлизированными отверстиями, упростить установку элементов, повысить надежность электронных блоков. Технология поверхностного монтажа (SMT) получила официальное признание в 1985 г. и имеет следующие преимущества: конструктивные: • повышение плотности компоновки элементов в 4÷6 раз; • снижение массогабаритных показателей в 3÷5 раз; • повышение быстродействия и помехозащищенности элементов за счет отсутствия выводов; • повышение виброустойчивости и вибропрочности блоков в 2 раза; • повышение надежности блоков за счет уменьшения количества металлизированных отверстий, являющихся потенциальным источником дефектов; технологические: • автоматизация сборки и монтажа элементов и повышение производительности труда в десятки раз; • исключение операций подготовки выводов и соответствующего оборудования; • сокращение производственных площадей на 50 %; • уменьшение затрат на материалы. К недостаткам следует отнести ограниченную номенклатуру поверхностно-монтируемых элементов, их высокую стоимость, затрудненность отвода тепла, сложность контроля и ремонта. Прогнозы показывают, что к 2008 г. до 95 % всех компонентов за рубежом будут поверхностно-монтируемыми. При поверхностном монтаже применяют следующие виды корпусов: простые корпуса для пассивных компонентов: • прямоугольной формы, например, резисторов и конденсаторов, • типа MELF (Metal Electrode Face Bonded) с вмонтированными электродами в виде металлизированных торцов; сложные корпуса для многовыводных полупроводниковых приборов: • малогабаритный транзисторный (Small Outline Transistor – SOT), • малогабаритный (Small Outline – SO) для интегральных схем, • увеличенный малогабаритный (Small Outline Large – SOL) для интегральных схем, • пластмассовые кристаллоносители с выводами (Plastic Leaded Chip Carrier – PLCC), • безвыводные керамические кристаллоносители (Leadless Ceramic Chip Carrier – LCCC), • керамические кристаллоносители с выводами (Leaded Ceramic Chip Carrier – LDCC);

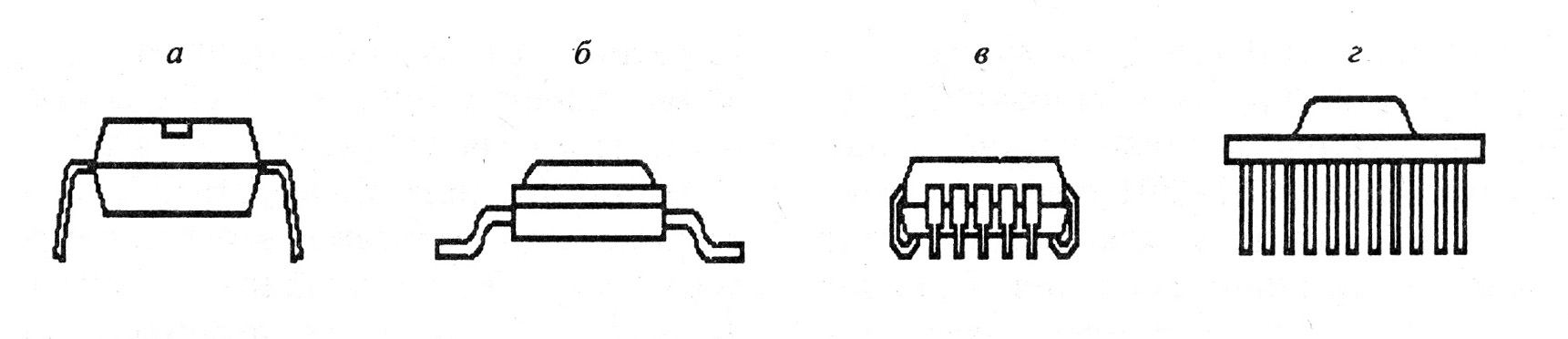

различные нестандартные корпуса для компонентов неправильной формы, например, индуктивностей и переключателей. Большая часть чип-резисторов изготавливается методами толстопленочной технологии, которая включает отжиг смесей оксидов металлов и керамики (или стекла), нанесенных на керамические подложки с применением, например, шелкографии. Аналогично изготавливаются контактные площадки резисторов. Резисторы нередко покрываются пассивирующим слоем стекла. После лазерной подгонки и покрытия эпоксидным составом подложки разрезаются на отдельные чип-резисторы. В корпусах типа MELF изготавливают кремниевые диоды, высокочастотные катушки индуктивности с постоянной индуктивностью, танталовые конденсаторы, металлопленочные резисторы и устройства защиты от перенапряжений, но в наибольших объемах производятся постоянные керамические конденсаторы и графитовые пленочные резисторы. Транзисторный мини-корпус SOT применяется для корпусирования дискретных полупроводниковых приборов: одиночных биполярных и полевых транзисторов, диодов, стабилитронов и др. Корпус ТО-236 применяют для корпусирования кристаллов, имеющих площадь до 19,35 мм2 и рассеиваемую мощность 200 мВт, а второй корпус, ТО-243, рассчитан на кристаллы площадью 38,7 мм2, мощностью до 500 мВт при температуре +25 °С. Оба корпуса с тремя выводами очень просты по конструкции: у ТО-236 выводы поочередно отходят от каждой из сторон корпуса, в то время как у ТО-243 они расположены по одну сторону корпуса, а центральный вывод – увеличенного размера для лучшего отвода тепла. Интегральная схема в мини-корпусе SOIC/SOL напоминает уменьшенный вариант традиционного корпуса с двухрядным расположением ленточных выводов (типа DIP). Обычно мини-корпуса поставляются в 8-, 14- и 16-выводном исполнении, при этом выводы имеют форму крыла чайки и расположены с шагом 1,27 мм (рис. 1.10.1, а).Большим преимуществом этого корпуса являются улучшенные массогабаритные характеристики по сравнению с его аналогом DIP: он на 70 % меньше по объему, на 30 % меньше по высоте, а масса такого корпуса составляет лишь 10 % массы его более крупного аналога. Кроме того, мини-корпус имеет лучшие электрические характеристики, определяющие скорость прохождения сигнала. Для переработки топологии обычной схемы на DIP-корпусах в вариант с использованием SOIC/SOL-корпусов нужно внести лишь небольшие изменения, так как разводка выводов одинакова, но общий размер платы может быть уменьшен.

Рис. 1.10.1 Стандартный мини-корпус типа SO (рис. 1.10.1, б) имеет ширину 3,81 мм; существует также совершенно аналогичный корпус, называемый увеличенным вариантом, – SOL, который имеет ширину 7,62 мм. Количество выводов у этих корпусов колеблется от 16 до 28. Пластмассовый кристаллоноситель с выводами (PLCC), размещенными по всем четырем сторонам корпуса, обеспечивает большую плотность соединений и представляет собой почти правильный квадрат с количеством выводов от 18 до 84 (рис. 1.10.1, в). Шаг выводов у PLCC обычно составляет 1,27 или 0,635 мм, однако для некоторых сложных СБИС применяется также шаг 0,508 мм. Корпус PLCC характеризуется наличием одного ряда выводов по периферии. Варианты конструкции PLCC с числом выводов до 52 имеют, как правило, гибкие J -образные выводы, загибаемые под корпус при монтаже. Наиболее распространенным типом керамических корпусов для поверхностного монтажа является LCCC – безвыводной керамический кристаллоноситель. Конструктивно LCCC состоит из трех основных элементов: металлизированного керамического основания, металлической крышки и герметизирующего материала, чаще всего специального припоя. В углах корпуса отсутствуют контактные площадки, корпус имеет два ориентирующих ключа: один из них для оптического считывания, другой – в виде угловой фаски. Эти корпуса выбираются для ответственных применений, например в военной технике, аппаратуре связи и аэрокосмической технике, поскольку они могут быть высокогерметичными. Однако LCCC имеют существенные недостатки. Главным из них является рассогласование температурных коэффициентов расширения (ТКР) корпуса и стандартной стекло-эпоксидной платы, которое способствует образованию и развитию дефектов в местах пайки при жестком термоциклировании или высоком уровне рассеиваемой мощности. Кроме того, эти корпуса относительно дороги в производстве. Керамические кристаллоносители с выводами (LDCC/CCC) позволяют решать проблему согласования ТКР, хотя они дороже, конструктивно более сложны и пригодны лишь для военных и других ответственных применений, где стоимость не является основным критерием выбора компонентов. Корпус PGA имеет тонкие штыревые выводы, расположенные в матричном порядке (рис. 1.10.1,). Бескорпусные элементы, предназначенные для поверхностного монтажа, поставляются на пластиковых лентах, смотанных в катушки, в специальных трубчатых магазинах или россыпью. Для их установки на ПП используются автоматические укладчики. Станок М-2501 содержит магазинный питатель для подачи плат, систему позиционирования, блок поворота платы, вакуумный захват, модуль ультрафиолетового отверждения клея, которым крепится компонент, и магазинный накопитель собранных изделий. Подача компонентов производится по программе с 60 катушек. Для исключения повреждения активных элементов во время транспортирования в диэлектрический материал ленты при формовании вводят углеродный наполнитель, обладающий антистатическим свойством.

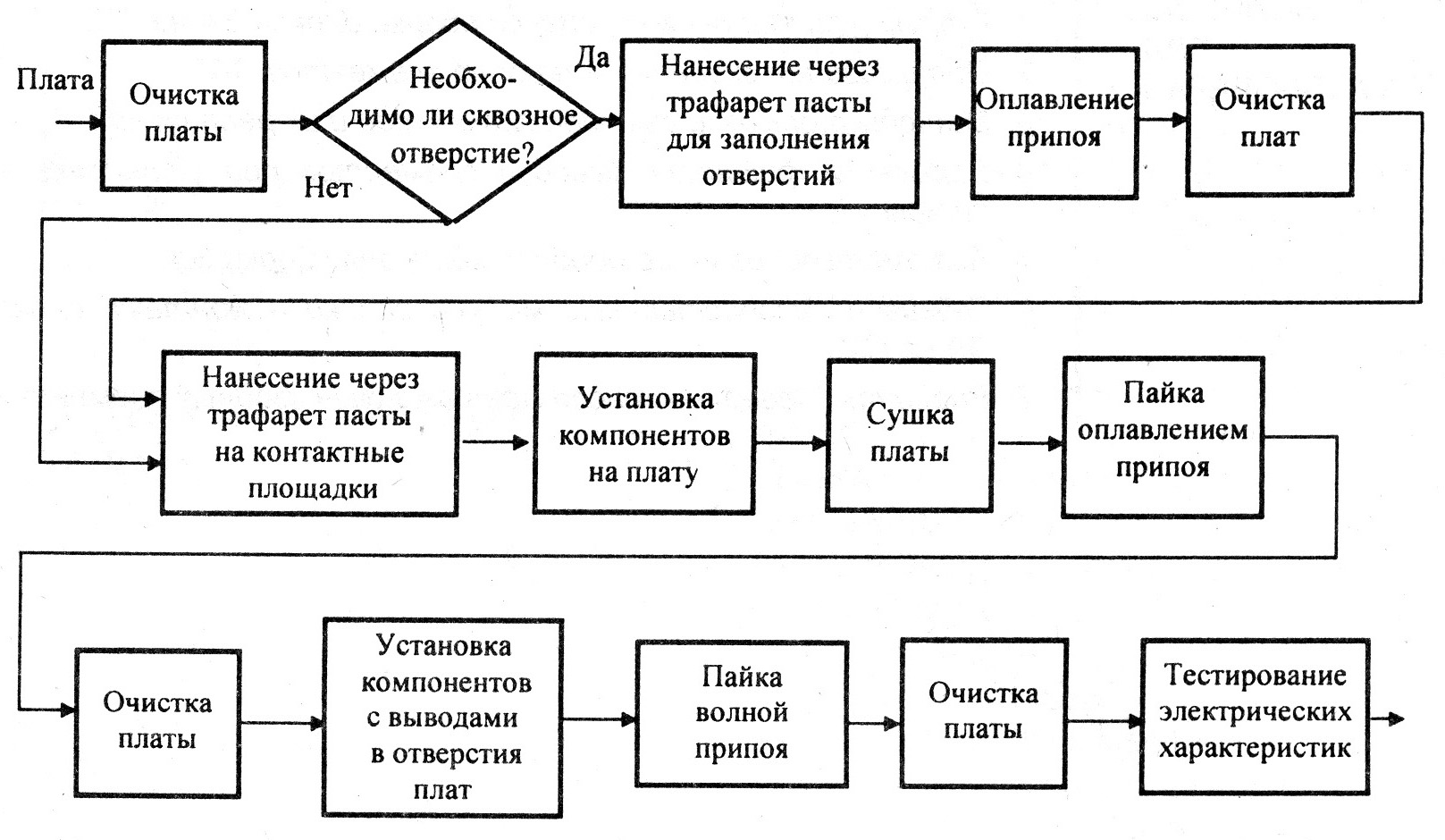

Более универсальным является автомат МС-30 фирмы Excellon Mi-cronetics (США). Он может манипулировать с любыми выпускаемыми для поверхностного монтажа компонентами. Компоненты подаются к позициям вакуумного захвата на катушках, в магазинах или россыпью с вибробункера. В автомате предусмотрены три режима работы. В первом вакуумная головка захватывает компонент, прокатывает его по барабану, покрытому паяльной пастой или эпоксидной смолой, и устанавливает на требуемое место на плате. Во втором режиме производится то же самое с двукратным намазыванием, а в третьем – только захват и установка элемента. В станке модели Microplacer фирмы МТ1 (США) компоненты захватываются приспособлением, в котором программируется давление захвата, и оно определяет габариты компонента, обеспечивая функции контроля размеров. В приспособлении имеется также центрирующий механизм, который делает менее критичными ориентацию и точное размещение компонента в питателе. Система оптического распознавания просматривает в режиме сканирования все собираемые платы, выделяя дефектные. Автоматические укладчики для поверхностного монтажа компонуются модулями, выполняющими другие функции, и модулями перемещения плат. Наиболее совершенным является оборудование фирмы Universal (США). В нем позиционируют сразу две платы, и пока на одну наносится точно дозированное количество клея, на второй производится установка компонента. Устанавливаемые компоненты подвергаются операционному контролю и при отклонении параметра заменяются исправными. Монтаж на поверхности может быть выполнен в трех различных вариантах. Первый предусматривает размещение на верхней стороне платы только компонентов, монтируемых в сквозные отверстия, а на нижней – компонентов для поверхностного монтажа. Соединение элементов с платой осуществляется путем пайки волной припоя (рис. 1.10.2).

Рис. 1.10.2. Однако обычная волна припоя оказывается неэффективной для монтажа микрокорпусов, так как припой не может подтекать под них и достигнуть экранированных или металлизированных контактных площадок. Применение двойной волны, поступающей из двух резервуаров, позволяет обеспечить полный охват припоем металлизированных участков по всему периметру. Вторичная волна также удаляет избыток припоя с монтажных соединений. В случае смешанного расположения компонентов на каждой стороне платы (второй вариант) ТП сборки усложняется. Сначала монтируют компоненты в микрокорпусах оплавлением припоя, а затем волной припоя – остальные.

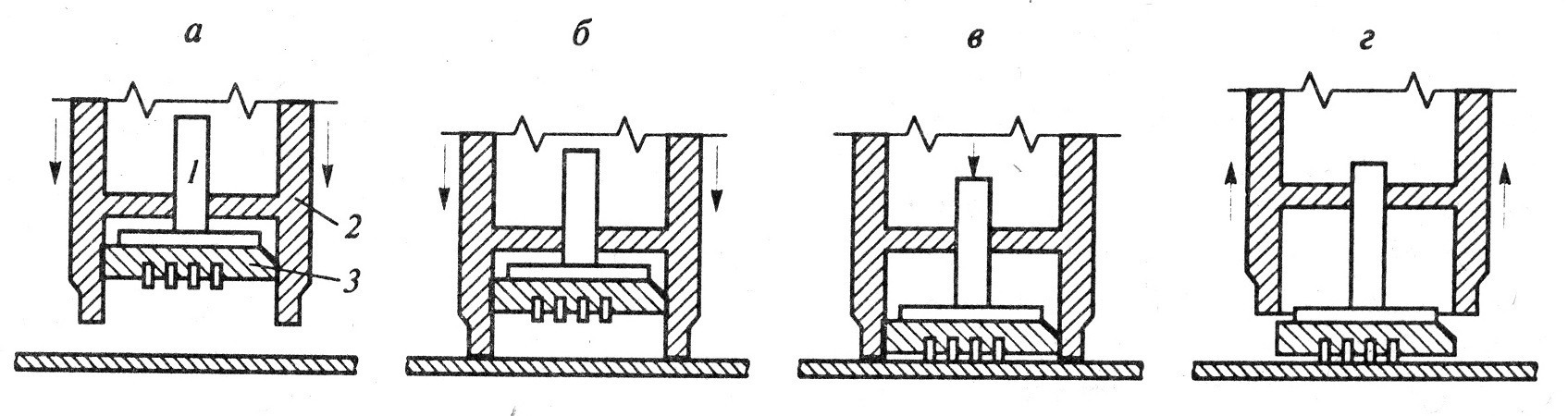

Для оплавления припоя применяют индивидуальный или групповой инструмент (рис. 1.10.3). Он захватывает микрокорпус (а), опускается на плату (б) и расплавляет припой на контактных площадках (в). После этого инструмент поднимается (г). Толкатель удерживает элемент до тех пор, пока не наступит кристаллизация припоя. В инструменте с высокой точностью поддерживается температура, чтобы исключить перегрев кристалла в микрокорпусе. С помощью инструмента можно проводить также и ремонтные работы. Третий вариант предусматривает установку элементов только на поверхность ПП различными методами пайки.

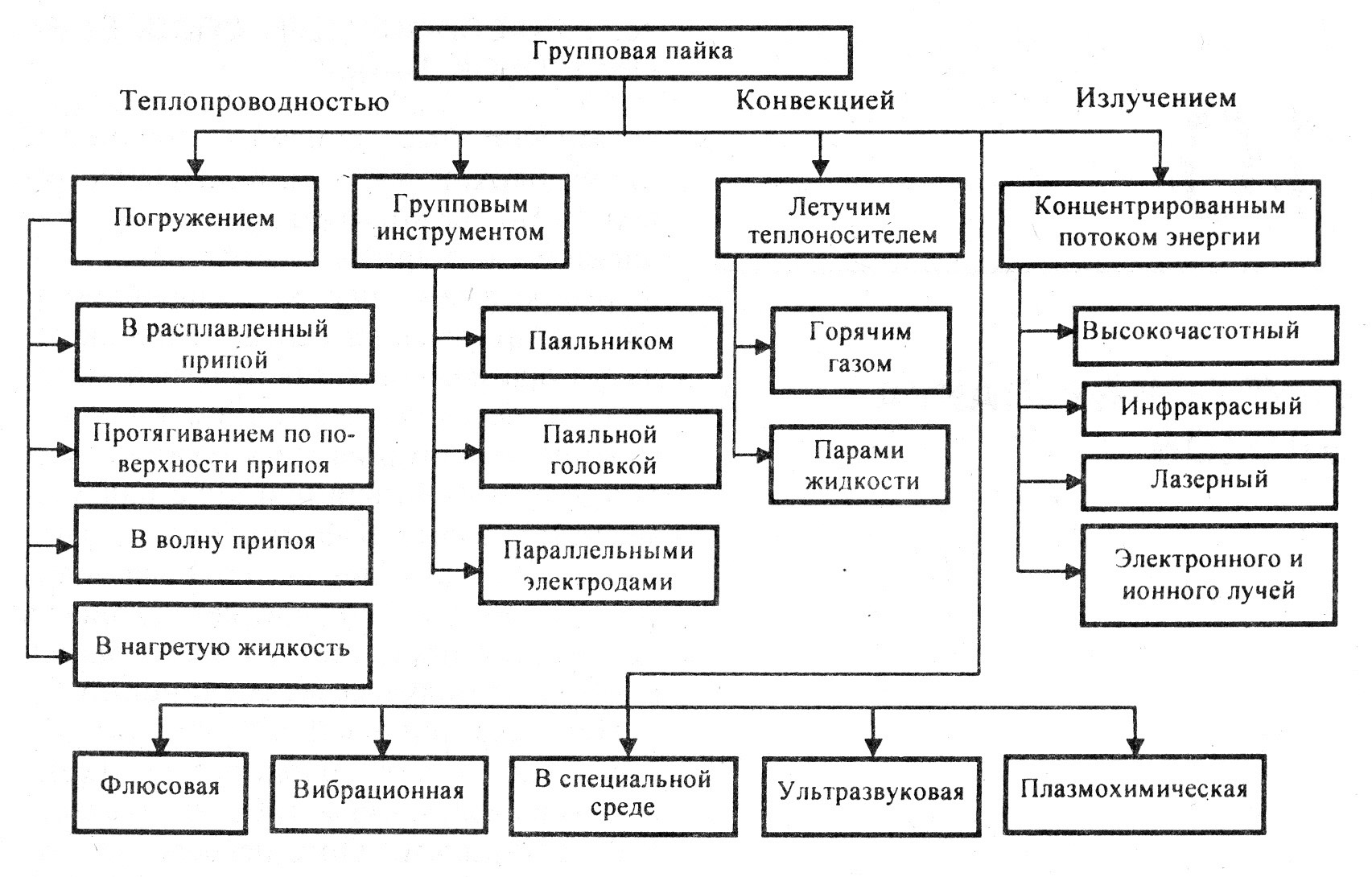

Рис. 1.10.3 Групповая пайка блоков Современные способы групповой пайки блоков ЭА можно классифицировать по нескольким признакам, являющимся главными факторами при формировании паяных соединений. Образование паяного соединения включает стадии активации паяемых материалов, перехода припоя в жидкое состояние, смачивания и растекания припоя, взаимодействия припоя с паяемыми материалами. Таким образом, один из важных факторов – тепловая энергия системы – определяет скорость протекания процессов на всех стадиях и качество получаемых соединений. Передача тепловой энергии осуществляется теплопроводностью, конвекцией, излучением либо их совместным действием. При нагреве теплопроводностью источниками тепловой энергии могут быть расплав в ванне, волна припоя, нагретая жидкость либо групповой инструмент. Конвективный теплообмен осуществляется с использованием летучего теплоносителя: горячего газа, паров жидкости, пламени горелки. Излучение, наиболее эффективное в форме концентрированных потоков энергии, вводится в зону пайки контактным путем, например ультразвуковыми (УЗ) колебаниями, либо бесконтактным: электромагнитной волной, инфракрасным излучением, лазерным лучом и т. д. Классификация способов групповой пайки приведена на рис. 1.10.4. Другим не менее важным фактором являются физико-химические процессы взаимодействия паяемых материалов и припоя, включая механизмы удаления оксидных пленок, воздействия специальных сред и т. д. Удаление оксидных пленок может осуществляться за счет применения флюсов, механическим путем, созданием специальных сред, УЗ-колебаниями, плазмохимической или ионной очисткой.

Рис. 1.10.4 Основными критериями, характеризующими эффективность каждого из способов, могут служить следующие: • скорость нагрева паяемых элементов – V T =∆T/∆t; •локальность – K s =S n/ S н, где Sn, S н– площади пайки и нагретого инструмента соответственно; • уровень энергопотребления – K w =W n /W и, где W n, W и – мощности, вводимые в зону пайки и потребляемые от источника соответственно; • уровень автоматизации – K a =

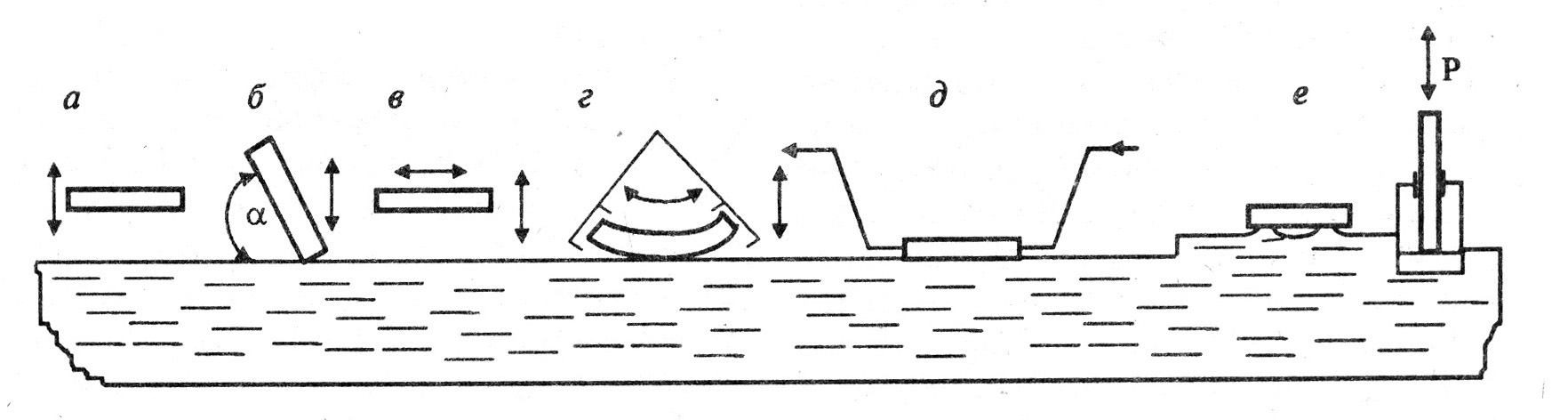

• габаритно-программный показатель – K N =S 0 /S i, где S 0– площадь блока; N – сменная программа выпуска; S i – площадь, занимаемая технологическим Скорость нагрева непосредственно определяет время, производительность и экономичность процесса пайки. Совместное действие нагрева погружением и УЗ-активации позволяет реализовать различные способы бесфлюсовой пайки, УЗ, высокочастотные (ВЧ), инфракрасные (ИК) излучения – безфлюсовые и бесконтактные методы активации. Увеличение локальности нагрева позволяет ограничить температурное воздействие на паяемое изделие, снизить тем самым нагрев термочувствительных компонентов и платы, повысить качество паяных соединений. Уровень энергопотребления характеризует экономичность метода, способность эффективно использовать тепловую энергию без больших ее потерь в окружающем пространстве. Уровень автоматизации показывает, какая доля операций всего технологического процесса пайки автоматизирована и характеризует применяемое технологическое оборудование по уровню автоматизации процесса. Габаритно-программный показатель определяет эффективность использования оборудования для заданной серийности производства на данной производственной площади. Кроме перечисленных факторов выбор способа групповой пайки определяется экологической чистотой процесса, особыми требованиями техники безопасности, конструктивными формами паяных соединений. Пайка погружением При пайке погружением собранная плата стороной пайки опускается в расплавленный припой, который является источником нагрева. Так как переход теплоты от жидкого припоя большой массы (50 кг и более) к контактным площадкам и выводам компонентов происходит достаточно быстро, то нагрев зоны соединения до температуры пайки достигается в течение 1÷2 с. В зависимости от характера движения платы относительно поверхности припоя различают следующие способы пайки погружением в расплав припоя (рис. 1.10.5): вертикальным перемещением (а), наклонным перемещением (б), колебательным движением (в), маятниковым движением (г), протягиванием по поверхности припоя (д), избирательной подачей припоя (е). Погружение платы в припой вертикальным перемещением осуществляют на глубину, не превышающую ее толщину. Наиболее важными технологическими параметрами при этом являются: температура расплава припоя, которая поддерживается на уровне +260÷+280 °С, и время погружения в пределах 4÷6 с. Ванны для пайки оснащаются терморегуляторами, которые поддерживают температуру в заданном интервале с точностью ±5 °С. Нагревательные элементы располагают таким образом, чтобы дно ванны было нагрето сильнее ее стенок. В этом случае за счет естественной конвекции происходит перемешивание жидкого припоя, обеспечивающее однородность состава во всем объеме ванны. Поверхность припоя (зеркало) при пайке должна быть чистой и свободной от оксидов, которые удаляются скребком перед каждым погружением платы.

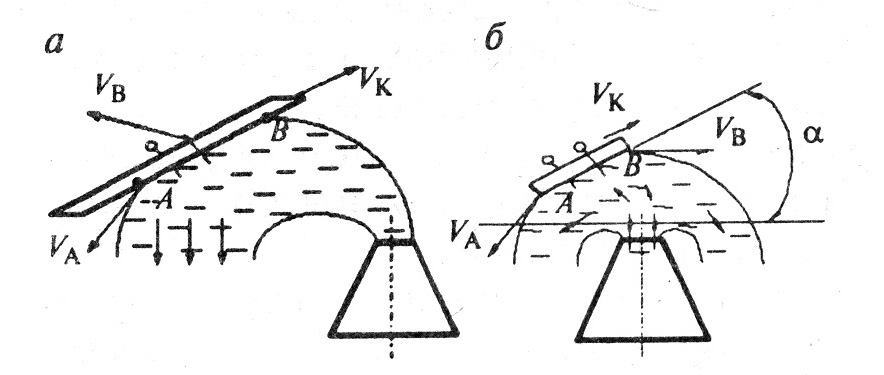

Рис. 1.10.5 При вертикальном погружении и извлечении платы наблюдается ряд недостатков, которые связаны с условиями удаления жидких и газообразных остатков флюса и излишков припоя. Для устранения затруднений выхода остатков флюса на поверхность припоя плата укладывается в держатель, который под углом 5÷10° опускается на поверхность припоя и протягивается определенное расстояние по зеркалу припоя. Впереди держателя имеется скребок, который очищает поверхность зеркала от оксидов припоя. При подъеме платы излишки припоя стекают в ванну. Поскольку спокойная ванна припоя имеет меньшую склонность к окислению, то состав и чистота припоя поддерживаются с хорошим постоянством. Скорость протягивания составляет 5÷8 м/мин, время протягивания одной платы – до 10 с. Установки для пайки протягиванием легко встраиваются в обычный сборочный конвейер. Недостатками способа являются относительно большое время пайки и связанное с этим значительное тепловое воздействие на поверхность платы. Последний недостаток устраняется применением защитных масок. Во избежание коробления плат при пайке погружением термочувствительных элементов применяют избирательную пайку, которая заключается в подаче припоя только в места пайки. Ванна с припоем закрыта специальным кондуктором, в котором имеются отверстия, точно соответствующие числу и расположению зон пайки. Подача припоя осуществляется с помощью поршня, который выдавливает его через отверстия кондуктора в места пайки. Недостатком метода является трудность перестройки на другой типоразмер плат. Пайку погружением в нагретую жидкость, например жидкий теплоноситель ОЖ-1 на основе лапрола Л2502-ОЖ при температуре +260 °С или глицерин при температуре +240 °С, используют главным образом для оплавления гальванического покрытия олово–свинец на печатных платах с целью улучшения их паяемости. Волновые способы пайки. Способ пайки волной (wave soldering), впервые предложенный в 1955 г. в Англии, – в настоящее время самый распространенный в промышленности для пайки печатных плат крупносерийного и массового производства ЭА. Преимущества этого способа заключаются в высокой производительности вследствие механизированного движения плат относительно припоя и возможности создания автоматизированных установок, включающих полный комплекс операций: обезжиривание, флюсование, подогрев, пайку, отмывку от флюса и сушку, во взаимодействии платы с чистой поверхностью припоя в короткий промежуток времени, что снижает термоудар, коробление диэлектрика, перегрев элементов. Недостатки – большая масса припоя в ванне, 100÷500 кг, повышенные габариты оборудования, большее окисление припоя. Технологические основы метода пайки волной обусловлены характером взаимодействия потока припоя и платы. Главным условием высокой разрешающей способности пайки волной, позволяющей без перемычек, мостиков и сосулек припоя паять платы с малыми зазорами между печатными проводниками, является создание тонкого и равномерного слоя припоя на проводниках платы, что в свою очередь способствует формированию паяных соединений «скелетной» формы. Процесс пайки состоит из трех этапов: вхождения платы в припой (точка А на рис. 1.10.6, где а – односторонняя и б – двусторонняя волна), контактирования с припоем (отрезок АВ) и выхода из припоя (точка В).

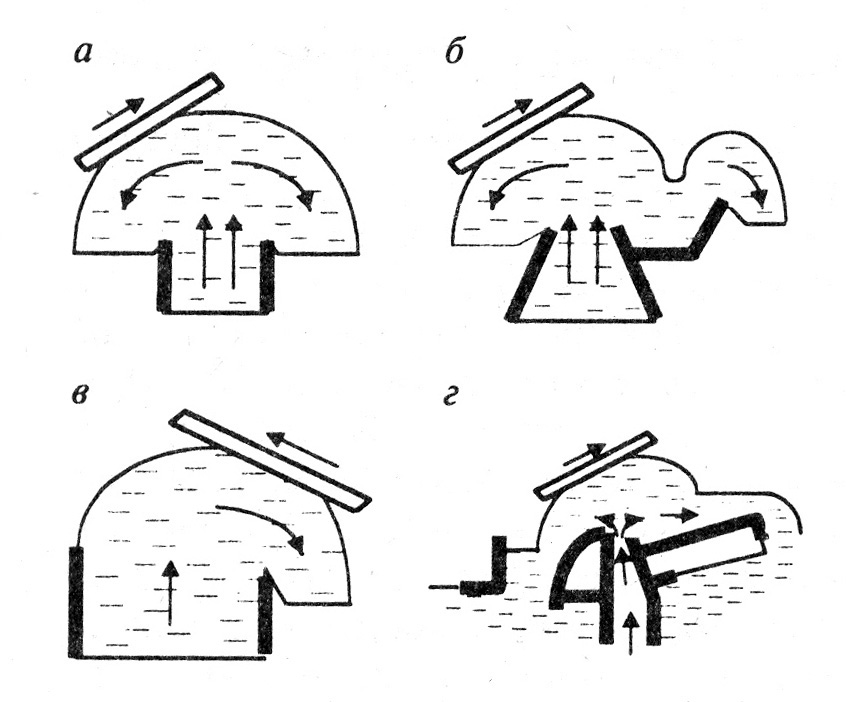

Рис. 1.10.6 На первом этапе направление фонтанирования волны VA способствует удалению паров флюса из зоны реакции (как при симметричной двусторонней, так и при направленной односторонней волне). На втором этапе полоса растекания припоя по плате АВ в сочетании со скоростью конвейера VK определяет время пайки. При двусторонней волне это время больше, что обеспечивает более полное заполнение припоем металлизированных отверстий. Увеличение времени взаимодействия, однако, повышает толщину припоя на печатных проводниках до некоторого предела. Окончательное формирование толщины слоя происходит на выходе платы из волны припоя в точке В. При этом в односторонней волне продольная составляющая скорости фонтанирования VВ вычитается из скорости конвейера, при этом смываются излишки припоя и утончается оставшийся слой припоя. При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя. Глубина «ныряния» обычно составляет 0,6÷0,8 толщины платы, но может достигать 1,5÷2,0 толщины с носовым козырьком в передней части кассеты. В двусторонней волне скорость VB складывается со скоростью конвейера VK и способствует образованию наплывов. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона, увеличению крутизны волны и уменьшению скорости фонтанирования. Односторонняя волна применялась в установке пайки АП-4, имевшей конвейер, двигавшийся со скоростью до 1,5 м/мин, и блок создания волны. Вследствие ряда недостатков эта установка снята с производства. Двусторонняя волна используется в линии пайки ЛПМ-300 и установке TDF фирмы Hollis, имеющих скорость конвейера до 2,5 м/мин, пенный флюсователь, подсушку флюса. В технологии групповой пайки электронных блоков на ПП наряду с односторонней и двусторонней параболической волнами применяют волны других профилей (рис. 1.10.7, где профили волны а – плоская, б – дельта, в – лямбда, г – омега): плоскую (или широкую), вторичную (или отраженную), дельта-, лямбда- и омега- волны.

Рис. 1.10.7 Плоская, или широкая, волна имеет протяженность до 70÷90 мм, что увеличивает площадь контакта между платой и припоем и позволяет повышать производительность процесса пайки за счет увеличения скорости движения платы до 3 м/мин (установка ASTRA фирмы Hollis (США)). Подобная конфигурация волны позволяет получать качественные паяные соединения при меньшей температуре припоя, чем при пайке волной параболической формы. К недостаткам данной волны относится увеличенная открытая поверхность расплава, способствующая образованию оксидных пленок в припое. Вторичная волна образуется за счет наклонного отражателя с одной стороны сопла, что обеспечивает удержание определенного количества припоя в виде волны меньшей высоты. Температура во вторичной волне меньше, чем в основной. За счет взаимодействия платы и вторичной волны происходит оплавление сосулек припоя и повторная пайка соединений. Дельта-волна характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной, а также большим напором припоя, что обеспечивает более глубокую волну, которая применяется для пайки элементов с удлиненными выводами, например разъемов с выводами под накрутку. Недостаток – большая зависимость высоты волны от степени нагнетания припоя и трудность ее поддержания на постоянном уровне. Лямбда-волна, предложенная фирмой Electrovert (Канада), использует насадку сложной формы, имеет передний со стороны платы крутой слив припоя и длинный практически горизонтальный профиль волны на выходе платы. На входе платы в волне формируется ускоренный поток припоя, обладающий хорошим смачивающим действием и проникающей способностью. На выходе устанавливается практически нулевая скорость платы относительно припоя, а постепенное увеличение угла между платой и поверхностью припоя устраняет образование наплывов и сосулек. Такой профиль волны позволяет вести качественную пайку многослойных плат с плотным монтажом и используется в установке WSV фирмы Electrovert, где высота волны регулируется от 13 до 19 мм при скорости конвейера до 5,4 м/мин. На базе лямбда-волны фирмой Electrovert создана омега-волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой. Вибрация элемента создается с помощью электромагнитного вибратора, работающего на частоте 60 Гц с амплитудой колебаний 1÷3 мм. За счет придания турбулентности волне припоя обеспечивается заполнение металлизированных отверстий в платах на уровне 99 %, количество дефектов в виде непропаев сокращается в два раза. Омега-волна используется в установке Century 2000 (фирмы Electrovert), имеющей скорость конвейера до 6 м/мин. Серийно выпускаемые линии механизированной пайки ЛПМ-300 и ЛПМ-500 уже не удовлетворяют по своим техническим параметрам современным требованиям, поэтому на отдельных предприятиях они подверглись модернизации. Так, на базе ЛПМ-300 разработана установка УПМ-300, имеющая: •плавное регулирование скорости движения транспортера от 0,3 до 3,0 м/мин; • электромагнитный воздухораспределитель, прекращающий пенообразование флюса при выключении двигателя транспортера; • устройство для автоматической остановки платы над секцией терморадиационной сушки для лучшего подогрева плат толщиной более 1,5 мм; • подачу защитной жидкости как на волну припоя, так и на поверхность платы в ванне. На линии SOLTEX (Голландия) осуществляется двухступенчатая пайка по следующей схеме: пенное флюсование – подогрев – пайка протягиванием по поверхности припоя со скоростью 1,5 м/мин – охлаждение – обрезка выводов фрезой с подзаточкой и пневматическим реверсом – очистка щетками – флюсование – подогрев – пайка волной припоя. При этом сокращается расход припоя, обеспечивается однородность паяных соединений с заданной высотой выводов над поверхностью платы. В 1980-х гг. при массовой пайке волной припоя возникли новые проблемы. Дальнейшая микроминиатюризация компонентов привела к увеличению плотности компоновки, размеры проводников на плате уменьшились до 0,25 мм, а зазоры – до 0,125 мм, число выводов на компонент возросло с 2÷3 до 68. Появились безвыводные «чиповые» компоненты, монтируемые поверхностью. Традиционные установки уже не обеспечивали выполнение основной функциональной цели волновой пайки – оставлять на плате ровно столько припоя, сколько требуется для образования надежного электрического контакта. Остающийся на плате избыток припоя вызывает образование соединений заливной формы, которые менее надежны, чем соединения видимого контура, и способствует возникновению перемычек и сосулек припоя. Примером нового подхода к технологии массовой пайки волной припоя является концепция «воздушного ножа», предложенная фирмой Hollis Engineering (рис. 1.10.8). Поток горячего воздуха, направленный на плату 1, удаляет с ее поверхности излишки припоя, перемычки и сосульки. Сопло 2 изготавливается из нержавеющей стали и имеет достаточную массу для удержания тепла. Встроенные нагреватели внутри сопла обеспечивают нагрев воздуха до температуры +375÷+390 °С при давления 0,3 Мпа. Горячий воздух направляется на паяемую сторону платы через 6÷8 с после ее выхода из волны под углом (40÷42) ° на расстоянии до 20 мм от поверхности платы. Поскольку нагрев воздуха сопровождается значительными затратами электроэнергии, установки оснащают автоматической системой, включающей подачу воздуха при выходе платы из волны.

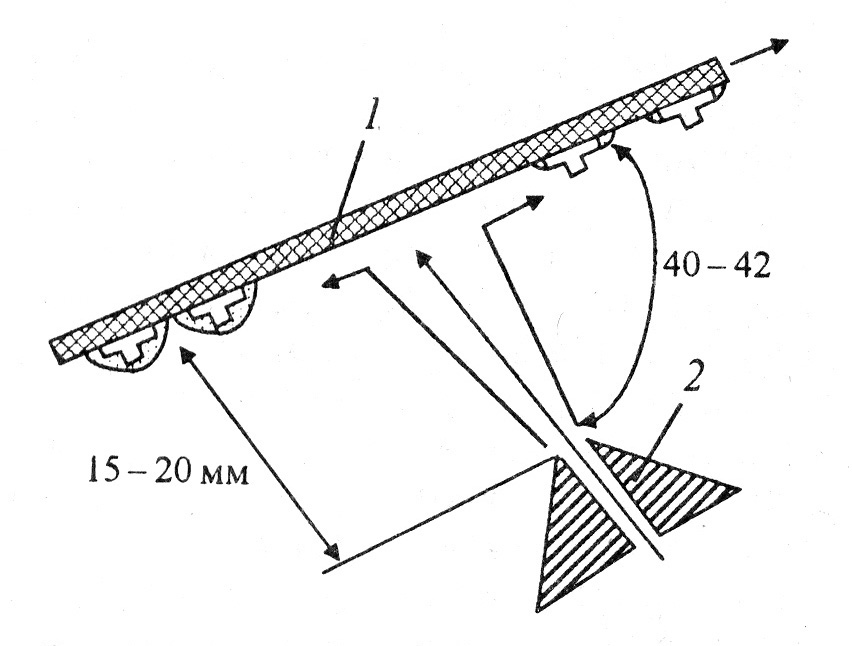

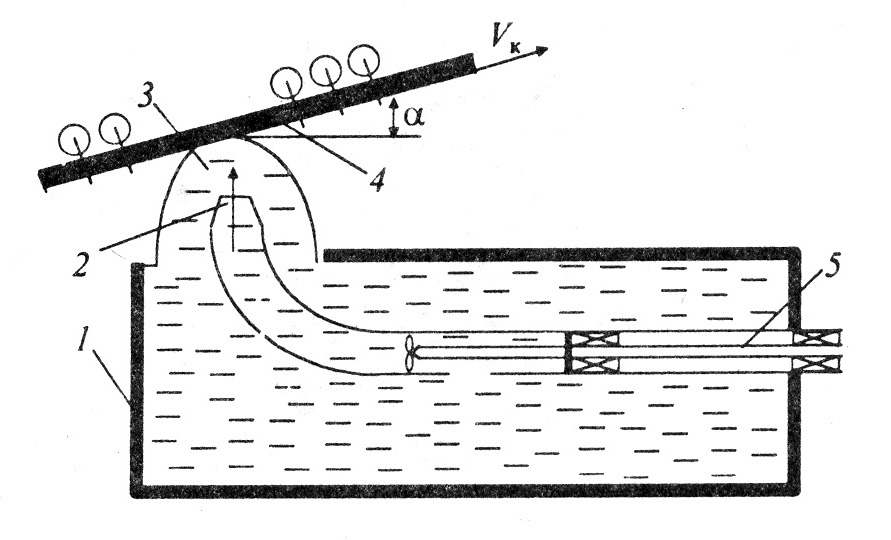

Рис. 1.10.8 «Воздушный нож» используется в установках GBS Mark 3 и SPS фирмы Hollis, имеющих модули двойной волны припоя, предварительный ИК-подогрев плат с двух сторон и максимальную скорость конвейера – до 3,6 м/мин. Для ограничения количества припоя на печатных проводниках в технологии массовой пайки применяют паяльные маски в виде сухой фотополимерной пленки, наносимой на поверхность платы вакуумным ламинированием и экспонируемой ультрафиолетовым излучением. Маска типа BAKREL фирмы Du Pont (США) матово-зеленого цвета, обладает хорошей адгезией к поверхности платы, устраняет образование перемычек припоя и защищает печатный монтаж от климатических воздействий., Маски выпускаются толщиной 50, 75 и 100 мкм и обеспечивают требуемую геометрию паяных соединений с фотографической точностью. До сих пор технология волновой пайки не требовала высокой квалификации исполнителя, так как многие переменные факторы процесса не контролировались. Сокращение брака и обеспечение высокого процента выхода годных сборок (до 90 % и выше) возможно путем компьютеризации процесса волновой пайки. Компьютер позволяет не только улучшать качество соединений, но и увеличивать в 10 и более раз скорость контроля. Для реализации компьютерного управления необходимо для каждой электронной сборки сформировать матрицу параметров, таких, как тип печатной платы, длина выводов элементов, скорость и ширина конвейера, температура подогрева платы, плотность флюса, температура пайки и др. Компьютеризация позволяет обеспечивать стабильность качества паяных соединений в массовом производстве. Микропроцессорными системами управления оснащены установки SPS фирмы Hollis, Gemini 400 FM фирмы Sensbey (Япония), NFS300 фирмы Zevatron (Германия). Для образования волны припоя в установках пайки используют механические нагнетатели, давление воздуха или газа, УЗ-колебания и электромагнитные нагнетатели. Механический нагнетатель работает по следующему принципу (см. рис. 1.10.9).

Рис. 1.10.9 В замкнутую полость 1, на конце которой устанавливают сопло 2, постоянно нагнетается расплавленный припой с помощью крыльчатки, расположенной на валу 5, связанном клиноременной передачей с электродвигателем. Плата 4 входит в волну припоя под углом α. Высота гребня волны 3 регулируется изменением числа оборотов электродвигателя постоянного тока путем изменения напряжения питания с помощью регулируемого автотрансформатора. Такая конструкция наиболее проста, однако недостатком ее является наличие в расплаве припоя вращающихся деталей. Это требует дополнительных блокировок от включения двигателя при нерасплавленном припое. Еще проще использовать для создания волны припоя давление воздуха или газа, подаваемого в замкнутую полость. Однако на практике применение воздуха приводит к окислению припоя, а использование инертного газа экономически нецелесообразно. Для создания небольшой по размеру волны припоя могут использоваться УЗ-колебания, вводимые в припой с помощью специального излучателя. Однако конструктивно сложно «развязать» излучатель с ванной припоя, волна имеет очень небольшие размеры и затруднена пайка плат с обычными размерами. Поэтому более рационально вводить УЗ-колебания в волну припоя, создаваемую механическими нагнетателями. Принцип действия электромагнитных нагнетателей заключается в том, что взаимодействие электрического тока, проходящего через припой, и внешнего магнитного поля приводит к появлению в жидком припое электромагнитных (пондеромоторных) сил, направленных перпендикулярно к векторам тока и поля и приводящих припой в движение: F ЭM =I × В. По принципу действия электромагнитные нагнетатели подразделяются на кондукционные и индукционные. В первых электрический ток подводится к припою от внешнего источника с помощью специальных электродов, контактирующих с жидким припоем непосредственно либо через стенки канала. Прямоугольный канал, выполненный из немагнитного материала с низкой электропроводностью (нержавеющая сталь), расположен между полюсами N и S магнита. В канал вмонтированы электроды, по которым пропускается постоянный ток от источника. Взаимодействие магнитного поля и тока приводит к появлению разности давлений на входе и выходе насоса (по правилу левой руки). Постоянные магниты должны быть изготовлены из твердых магнитных материалов (например, феррита бария), сохраняющих свои магнитные свойства при рабочих температурах пайки. К недостаткам такого нагнетателя следует отнести небольшие размеры струи припоя и старение постоянных магнитов при воздействии температуры. Принцип действия индукционных нагнетателей подобен принципу действия асинхронных двигателей.Ток в расплаве возбуждается индукционным путем с помощью переменного электромагнитного поля. Примером является спиральный индукционный нагнетатель, который состоит из индуктора, выполненного подобно статору асинхронного двигателя из листовой электротехнической стали, в пазы которого уложена обмоткамагнитопровода, служащего для уменьшения рассеивания магнитного потока рабочего каналаи выполненного в виде одно- или многозаходной спирали. В результате взаимодействия вращающегося магнитного поля и наведенных им в массе металла индукционных токов в припое возникают центробежные силы, перемещающие жидкий металл по виткам канала, обеспечивая поступательное движение расплава. К недостаткам подобного устройства относятся ограниченные размеры волны и её турбулентный (вихревой) характер. Большее распространение получили индукционные однофазные электромагнитные нагнетатели, в которых используется специальным образом профилированная ванна и часть расплава припоя в качестве токопровода для индуцирования в нем электрических токов. В ванне, заполненной жидким припоем, установлены камеры, внутри которых помещены полюса электромагнита, подключенного к источнику переменного тока. Камеры со всех сторон омываются припоем, образующим два короткозамкнутых витка с током вокруг полюсов электромагнита. При пропускании тока через обмотку в припое индуцируется электрический ток и расплав начинает перемещаться вверх, образуя струю припоя шириной не более 100 мм. Двухконтурный электромагнитный нагнетательсодержит Ш-образный магнитопровод, между крайними стержнямикоторого размещена ванна, заполненная припоем. Средний, более короткий, стерженьпримыкает к дну ванны, омывается со всех сторон припоем и образует вторичный короткозамкнутый виток. Первый стержень имеет обмотку индукционного нагрева, а второйстержень – обмотку нагнетания. При питании обмоток переменным током в зазоре между стержнями образуется переменное магнитное поле, а во вторичном жидкометаллическом витке индуцируется ток. В результате их взаимодействия припой выбрасывается наверх. Для получения максимальной силы выброса фазу напряжения питания обмоткивыбирают такой, чтобы магнитный поток в рабочем зазоре совпадал по фазе с индуцируемым током. Управление режимами нагрева и нагнетания осуществляется раздельно. Имеется возможность варьировать соотношение между значениями силы тока в обмотках, создающих магнитное поле, и индуцированным в расплаве током. Одинаковый по величине гидравлический напор припоя можно получить при большой индукции поля и малом токе, и наоборот. Преимущества электромагнитных нагнетателей: в зоне нагнетания припой дополнительно нагревается индуцированными в нем электрическими токами; электромагнитные силы перемещают расплав припоя только непосредственно в рабочем канале, что уменьшает окисление припоя; отсутствуют движущиеся детали в припое; высота волны легко регулируется. Электромагнитные нагнетатели применяются в установках GTF/160 и GTF/330 фирмы Kirsten (Германия) для создания динамической Jet-волны высотой 5÷25 мм при скорости конвейера до 3 м/мин.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 446; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.114.125 (0.067 с.) |

Tai/T n, где T ai, Т п– длительности соответственно автоматизированных операций и технологического процесса пайки;

Tai/T n, где T ai, Т п– длительности соответственно автоматизированных операций и технологического процесса пайки;