Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пайка групповым инструментом

Интегральные микросхемы в корпусах типа 4 (401.14-, 402.16-, 405.24, 429.42 и др.), резисторные, конденсаторные сборки типов Б18, Б19, зарубежные корпуса «flat pack» имеют планарные коваровые позолоченные выводы с шагом 1,25; 1,0; 0,625 мм. При сборке на печатных платах ИМС из этажерочных кассет, в которых они поступают на сборку, с помощью манипулятора с вакуумным захватом устанавливаются на поверхность платы. Перед установкой на плату дозатор наносит клей. По программе палета (держатель) с платой из накопителя подается в рабочую зону, сборочная головка с помощью вакуумного захвата извлекает ИМС из кассеты, устанавливает ее на плату и производит пайку выводов. Механизированную пайку планарных выводов ИМС ведут несколькими способами: миниатюрными паяльниками с дозированной подачей припоя; групповыми паяльниками прямого нагрева; инструментом с параллельными электродами; лазерным излучением. Автомат дозированной пайки АДПМ-1, входящий в технологическую линию «Палмис», имеет одну паяльную головку с двумя миниатюрными паяльниками, которые могут подниматься и опускаться вместе и порознь, что позволяет вести пайку ИМС в различных корпусах. Механизм подачи припоя на паяльник – электромагнитный. Проволочный припой диаметром 0,5 мм наматывается на катушку, и по командам от стойки ЧПУ или пульта ручного управления электромагнит подает нужное количество припоя, при этом единичная доза составляет 0,6 мг. Подавая на электромагнит 1÷6 импульсов, дозу можно изменять в пределах 0,6÷3,6 мг. Паяльная головка обеспечивает вертикальное перемещение паяльника в пределах до 35 мм, раздвижку на 9÷70 мм, прижим паяльника к паяемым выводам в пределах 1÷4 Н. Время пайки 0,75÷2,75 с задается программой с дискретностью 0,25 с. Установка, контроль и поддержание заданной температуры паяльников осуществляются автоматически электронными регуляторами с помощью потенциометрических задатчиков и датчиков-термопар типа хромель-копель (X–К). Координатный стол перемещается шаговыми двигателями по осям х и у со скоростью 0,7 м/мин и погрешностью не более ±0,04 мм. Стойка ЧПУ работает от 8-дорожечной перфоленты и обеспечивает подачу координатного стола на шаг 1,25 мм. Дальнейшее развитие оборудования дозированной пайки привело к созданию автомата АСМ-1, имеющего магазин барабанного типа для хранения 30 прямоточных кассет, содержащих по 30 ИМС, универсальные автоматы для пайки четырех типов ИМС с планарными выводами типов УАП-1, УАП-2 для технологической линии «Прогресс».

Универсальный автомат с микропроцессорным управлением УСПА-1 обеспечивает нанесение дозы припоя на выводы, установку ИМС, пайку выводов и имеет более совершенную механическую систему, которая перемещает координатный стол со скоростью 0,25 м/с и дискретностью 0,01 мм. Погрешность установки ИМС составляет ±0,2 мм. Стойка ЧПУ построена на базе микро-ЭВМ «Электроника-60». Недостаток механизированной пайки паяльниками – низкая производительность: АДПМ-1 – 800 паек в час, АСМ-1 – 1200, УАП-1 – 1650 паек в час. Пайка групповым паяльником позволяет повышать производительность процесса пайки до 250÷300 соединений в минуту (1800 паек в час) и получать соединения, не отличающиеся по внешнему виду и свойствам от соединений, паяемых вручную. Способ реализован в установках пайки типов АПМ-1, ППМ-3, УГП-902. Высокое качество достигается при одновременной пайке 8÷10 выводов одним паяльником (рис. 1.13.1, а), увеличение числа выводов до 12÷20 приводит к снижению качества паяных соединений вследствие разброса толщины выводов. При числе выводов более 12 разность потенциалов между крайними выводами превышает 5 В, что может привести к выходу из строя ИМС. Поэтому импульсные групповые паяльники, в которых потенциал прикладывается поперек рабочего торца паяльника и не превышает доли вольта, более предпочтительны (рис. 1.13.1, б).

Рис. 1.13.1 Дальнейшим развитием установок пайки групповым паяльником стали автоматы АРПМ и АУПМ-007, которые имеют поворотный магазин с 30-ю этажерочными кассетами, механизмы выдачи ИМС из кассеты на приемный столик и ориентации по ключу, манипулятор с вакуумным захватом, паяльники косвенного нагрева. Автомат АРПМ имеет программное управление с перфоленты и производительность 300 шт/ч, а АУПМ-007 – микропроцессорную систему управления и производительность до 400 шт/ч. Способ групповой импульсной пайки предложен в 1960-х гг. фирмой Weltek (США). В 1980-х гг. выпущен автомат сборки и пайки импульсными паяльниками модели АС-901, который выполнял операции выбора ИМС в корпусах 401.14-3,4, установки их на платы с приклейкой, групповой импульсной пайки с производительностью до 800 шт/ч.

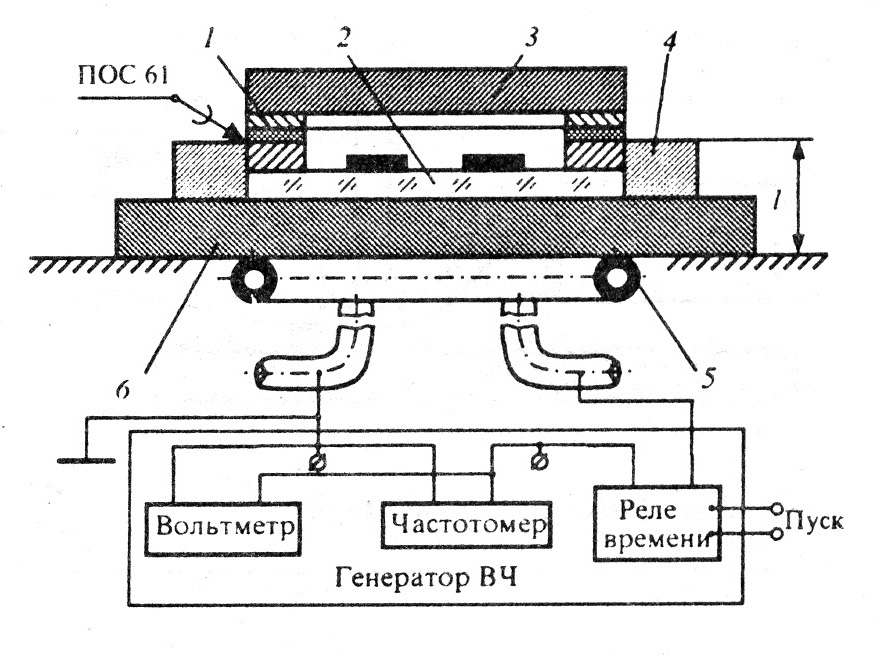

Автомат АСП-902П построен по модульному принципу. Манипуляционной основой автомата является модуль МАРС-901, имеющий линейный шаговый развернутый двигатель с платформой, которая перемещается по координатам х и у над плитой стола. На платформе закреплены рабочая постановочно-паяльная головка с устройством автоматической смены схватов и нанесения клея на плите стола, магазин сменных схватов, вибрационные питатели для установки кассет с микросхемами. Клей наносится двумя методами: на плату дозатором, на дно микросхемы с помощью ванночек с клеем. Метод пайки выводов микросхем – импульсный, система управления – микро-ЭВМ, производительность – до 600 шт/ч. Припой для пайки импульсными паяльниками дозируют путем осаждения на плату гальванического сплава ПОС 61 толщиной 12÷15 мкм и последующего оплавления либо нанесения слоя припоя толщиной до 100 мкм волной припоя. Время пайки обычно задают в интервале 0,1÷0,4 с. Недостаток – отличие формы паяных соединений от пайки ручным паяльником, так как на соединениях остается отпечаток торца импульсного паяльника. Способ пайки параллельными (расщеплёнными) электродами основан на прямом нагреве места соединения током, проходящим через электроды (рис. 1.13.2, где показаны 1 – плата, 2– контактная площадка, 3 – вывод, 4 – ИМС, 5 – электрод, 6 – трансформатор, 7 – источник питания).

Рис. 1.13.2 Достаточное для расплавления припоя количество теплоты выделяется в паяемых деталях (выводе ИМС и контактной площадке печатной платы) на участке межэлектродного зазора. Припой в соединение вводится заранее. Электроды перемещаются в вертикальной плоскости независимо друг от друга и прижимаются к выводу ИМС усилием F. От регулируемого источника питания через понижающий трансформатор подается импульс тока Iп, который переходит от одного электрода к другому через паяемые детали. Вследствие большого разброса параметров соединяемых материалов (толщины выводов ИМС и контактных площадок, покрытий) в процессе пайки сильно меняется сопротивление нагрузки. Кроме того, с увеличением нагрева деталей растет электросопротивление в зоне контакта. Поэтому для нагрева при пайке параллельными электродами используют регулируемый источник с цепями обратной связи, обеспечивающий стабилизацию напряжения на электродах: UЭ=IпR =const. В 1980-х гг. способ пайки параллельными (расщеплёнными) электродами возродился на новой технической основе. Были разработаны источники тока повышенной частоты (до 1 кГц), которые обеспечивают подачу импульсного тока пачками импульсов, стабилизированных по напряжению, длительностью 5÷50 мс. Это позволило стабилизировать температуру в зоне соединения, а также за счет возникновения вибраций и течений в расплавленном припое под действием электродинамических сил дополнительно активировать процесс смачивания выводов ИМС припоем. Важным преимуществом данного способа является возможность вести активный контроль качества соединений по силе тока, что делает этот способ более экономичным и производительным по сравнению со способами, при которых используется визуальный контроль.

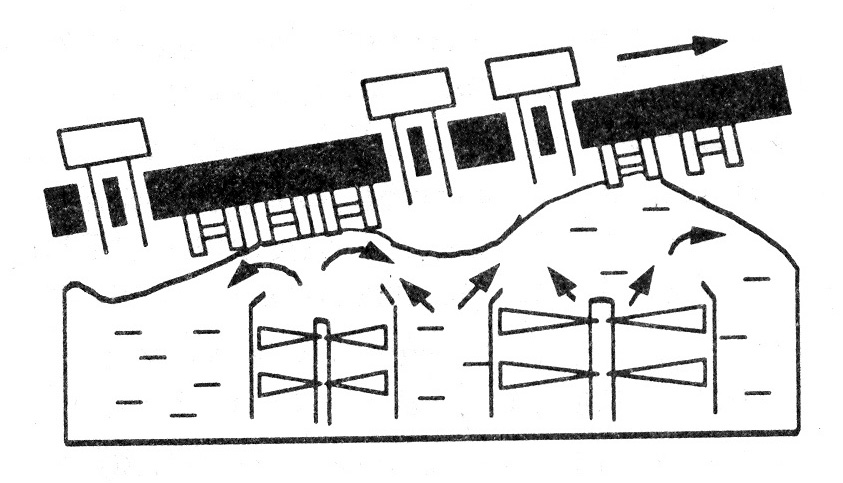

Способ пайки параллельными электродами реализован в автомате с программным управлением «Поиск» для ИМС в корпусе 401.14-1. Автомат состоит из координатного стола, двух паяльных головок с автоматической раздвижкой электродов, манипулятора, системы управления на основе микро-ЭВМ «Электроника С5-21М». Производительность автомата до 200 шт/ч, скорость перемещения координатного стола по осям х и у в пределах 300 мм, скорость 0,625 м/мин, шаг 0,625 мм и 1,25 мм. Давление электродов на выводы 0,5÷18,0 Н, напряжение на электродах 0,3÷1,0 В; время пайки 0,10÷0,8 с. Пайка летучим теплоносителем Появление на коммутационных платах поверхностно-монтируемых компонентов существенно изменило технологию групповой пайки. Для пайки плат со смешанным монтажом (компоненты, монтируемые в отверстия с одной стороны платы, и «чиповые» элементы) был разработан метод пайки двойной волной припоя (рис. 1.13.3).

Рис. 1.13.3 Первая волна – турбулентная и узкая, она выходит из сопла под большим давлением. Турбулентность и высокое давление припоя обеспечивают хорошее смачивание, исключают образование полостей с газообразными продуктами разложения флюса, но не исключают образования перемычек. Вторая, более пологая, волна с малой скоростью истечения устраняет перемычки припоя, а также завершает образование галтелей. Поэтому установки пайки двойной волной должны иметь отдельные нагнетатели припоя, сопла, блоки управления параметрами каждой волны. Кроме того, их дополнительно оснащают «воздушным» ножом для разрушения перемычек из припоя. Недостаток данной схемы пайки – значительные термические нагрузки на плату. Перспективным методом является пайка поверхностно-монтируемых элементов расплавлением дозированного припоя (reflow soldering), который наносится в виде заготовок или паяльной пасты. Во втором случае флюсования не требуется, так как паста имеет в составе флюс. Нагрев платы с пастой производится в три этапа: сушка летучей связки, оплавление порошка припоя, растекание припоя по контактной площадке. «Чиповые» элементы, монтируемые на контактные площадки, при установке приклеиваются к плате, при этом они ориентируются по отношению к контактным площадкам платы. Используются следующие виды нагрева: контактным электросопротивлением, газом, фокусированным световым лучом, ИК нагревом и в паровой фазе.

Пайка горячим газом нашла применение для присоединения «чиповых» элементов к многослойным керамическим платам. Инертный газ (аргон, азот или их смесь) нагревается, проходя под давлением через электронагревательные элементы мощностью (0,8÷1,0) кВт. Температура газа регулируется путем изменения его скорости и напряжения на электронагревательных элементах таким образом, чтобы она превышала на 150 °С точку плавления припоя. Струя газа вырывается из сопла диаметром 2,5 мм, что позволяет локализовать нагрев паяемых мест. Отсутствие контакта с источником теплоты обеспечивает высокое качество паяных соединений. Фирмой Funk & Meier AG разработана настольная установка Surface Mount 201 для пайки «чиповых» элементов горячим газом. Установка снабжена стереомикроскопом для работы оператора при сборке плат размерами 250×450 мм и высотой элементов до 25 мм. Воздух под давлением 4÷8 бар при регулируемой в пределах +150÷+450 °С температуре подается в зону пайки. Установка снабжена блоком микропроцессорного управления или персональной ЭВМ. Установка монтажа компонентов СТ-508 (Беларусь) обеспечивает: монтаж-демонтаж поверхностно-монтируемых элементов типа конденсаторов К10-17«в», транзисторов КТ31, диодов КТ62, резисторов Р1-12; размещение элементов в двух круговых накопителях по 18 лотков; зажим плат размерами от 60×80 до 250×450 мм; дозированное нанесение припойной пасты, флюса, клея; вакуумный захват «чиповых» элементов; ориентацию по углу, позиционирование по осям х, у, z, предварительный подогрев плат до температуры 80÷230 °С; автоматическое поддержание температуры газового потока двух паяльников в пределах 120÷400 °С. Технологическая производительность при времени пайки не более 1,5 с – 400 плат в час, потребляемая мощность 0,8 кВт. Недостаток пайки горячим газом – сравнительно медленная передача теплоты за счет конвекции, что значительно увеличивает время пайки. Технологию пайки в паровой фазе (конденсационную пайку) предложила в 1973 г. фирма Du Pont (США), после того как были запатентованы специальные термостабильные рабочие жидкости. К преимуществам данного метода относятся равномерный нагрев электронной сборки до постоянной во времени температуры пайки в анаэробной инертной среде с применением слабоактивированных флюсов, что позволяет получать однородные паяные соединения и исключает образование перемычек из припоя. Необходимые для пайки припой и флюс наносят на плату в виде припойной пасты перед ее погружением в пар. По мере погружения платы в зону насыщенного пара над кипящей рабочей жидкостью пар конденсируется по всей ее поверхности, быстро и равномерно нагревая до температуры пайки. При этом припойная паста расплавляется и образует галтель между выводом компонента и контактной площадкой платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев платы. Повышение температуры платы до температуры расплавления припоя осуществляется в короткий промежуток времени (до 10 с) и не поддается регулированию. Для уменьшения термических напряжений в компонентах осуществляют предварительный подогрев платы.

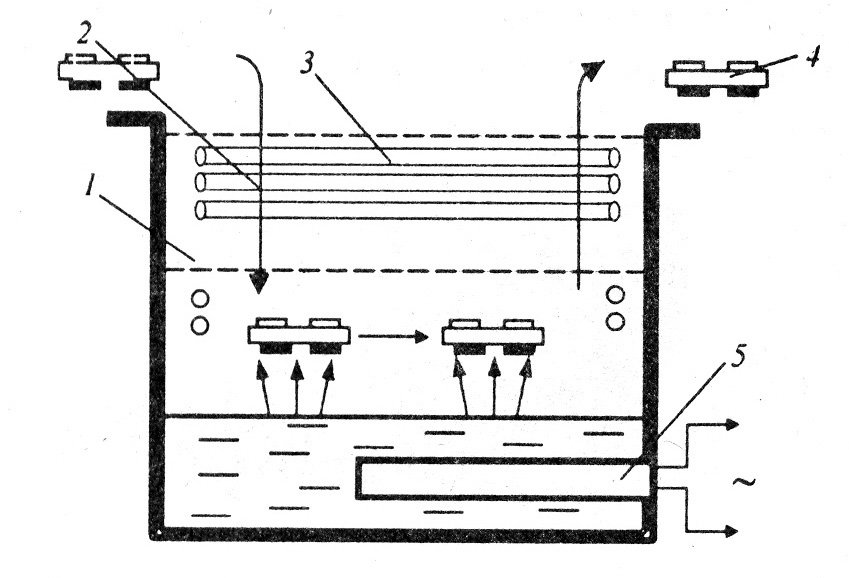

Основной частью установки для пайки в паровой фазе является резервуар 1 со слоем рабочей жидкости на дне (рис. 1.13.4).

Рис. 1.13.4 Пар 2 образуется за счет нагрева до кипения жидкости с помощью внешних либо встроенных внутренних нагревателей 5. Для предотвращения утечки пара в верхней части резервуара расположены змеевики охлаждения 3. По мере прохождения смонтированной платы 4 над кипящей жидкостью пар конденсируется над всей поверхностью, быстро и равномерно прогревая плату до температуры пайки. В качестве жидких теплоносителей используются перфторируемые инертные жидкости с температурой кипения, несколько выше температуры плавления оловянно-свинцового припоя. Например, наиболее распространенный теплоноситель Fluoronert Liquid С-70 имеет температуру кипения +215 °С. С целью предотвращения утечки паров дорогого фторуглерода поверх основной технологической среды создается дополнительная среда из более дешевого фреона. Недостатки процесса – его длительность 40÷50 с, высокая стоимость жидкого теплоносителя, утечка рабочей жидкости в атмосферу, образование различных кислот на границе раздела жидкостей. В установках конвейерного типа IL-6 ÷ IL-24 фирмы НТС Product (США) имеются транспортер для ввода изделия в камеру, дополнительные холодильники, вакуумные шлюзы, что исключает применение фреоновой защитной среды. Недостаток парофазной пайки – критичность к использованию канифольных флюсов, остатки которых не растворяются в рабочей жидкости и, попадая на нагреватель, снижают его теплоотдачу. При плотности мощности более 10 Вт/см2 происходит локальный перегрев рабочей жидкости и ее разложение с выделением высокотоксичного газа перфторизобилена, что может привести к отравлению персонала. Для автоматизированной установки поверхностно-монтируемых компонентов и их пайки выпущена линия «Темп-4000», которая включает модуль трафаретной печати для нанесения лудящих паст, модуль установки компонентов и установку пайки. Номенклатура устанавливаемых компонентов: резисторы Р1-11 (МЭЛФ), Р1-12 (чип), конденсаторы К10-17, транзисторы в корпусах КТ-27, КТ-28, КТ-46, КТ-47, ИМС в корпусах 2, 4, Н, Ф. Рабочие температуры жидкостей-теплоносителей: +180±5 °С; +235±5 °С. Установка работает без использования защитной жидкости – хладона-113. Мощность, потребляемая установкой, 1,6 кВт, производительность составляет до 30 сборок в час, что обусловлено в том числе и автоматическим управлением режима обработки с применением концентрированных потоков энергии для групповой пайки. Активация энергией УЗ колебаний – одно из перспективных направлений в технологии пайки. Введение механических, упругих колебаний частотой 18÷70 кГц и интенсивностью (1÷2)×105 Вт/м2 в припой позволяет резко интенсифицировать большинство физико-химических процессов при пайке: смачивание, растекание, капиллярное течение припоя, диффузию припоя в паяемые материалы за счет увеличения химической активности припоя, паяемых материалов и их физического взаимодействия при пайке. Развитие кавитационного процесса в жидком припое вызывает разрушение оксидных пленок на поверхности паяемого металла за счет высоких локальных давлений (до 106÷107 Па), возникающих в момент захлопывания кавитационных полостей. Одновременно с процессом кавитации в жидком припое вблизи излучающей поверхности инструмента возникают вторичные эффекты, такие как микро- и макропотоки, которые способствуют удалению оксидных пленок и ускорению процесса смачивания поверхности металла припоя. Для ультразвуковой пайки используют УЗ ванны с возбуждением всей массы припоя (рис. 1.13.5, а)и с локальным воздействием ультразвука (рис. 1.13.5, б)с помощью направленного излучателя. В первом случае можно активировать большую поверхность изделия, однако при этом не удается получить однородную интенсивность УЗ колебаний во всем объеме припоя. Локальный метод позволяет сконцентрировать УЗ колебания в значительно меньшем объеме, уменьшить окисление припоя, однако он более сложен в реализации.

Рис. 1.13.5 Для контроля параметров УЗ колебаний и кавитационных явлений разработаны аппаратурные средства: измерители вибраций, виброметры, кавитометры, позволяющие объективно оценивать уровень УЗ активации процессов пайки. Эффект подъема припоя по излучающей поверхности волновода использован в устройстве для УЗ лужения стеклокерамических конденсаторов без их погружения в расплав припоя. Устройство (рис. 1.13.6) содержит две УЗ колебательные системы, включающие магнитострикционные преобразователи 1, акустические трансформаторы упругих колебаний 2, волноводы 3, рабочие концы которых имеют Г-образную форму и опущены в ванну 6с расплавленным припоем 4. Колебательные системы установлены на основаниях, которые имеют возможность точного горизонтального перемещения. Расплавление припоя и поддержание необходимой температуры пайки осуществляются с помощью резистивного нагревателя 5. Г-образные концы волноводов колеблются в полуволновом резонансе, что приводит к появлению двух пучностей и узла колебаний. При колебании рабочего конца волновода на припой действует гидродинамическая сила, направленная перпендикулярно к рабочей плоскости, под действием вертикальной составляющей которой припой поднимается до уровня верхней пучности, где он удерживается за счет адгезии. Таким образом, зона верхней пучности, расположенная выше уровня припоя в ванне, является рабочей, чем и обеспечивается возможность автоматизации процесса лужения.

Рис. 1.13.6 С помощью ротора с зажимами заготовки стеклокерамических конденсаторов типа К22-5 с электродами из алюминиевой фольги подаются в зону лужения со скоростью 5÷100 мм/с. Два генератора типа УЗГ 3-0,4 связаны с акустическими системами, настроенными на резонансную частоту 44±1 кГц. Лужение изделий осуществляется припоем П300К (Sn – 15 %, Zn – 65 %, Cd – 20 %) при температуре 400÷430 °С, напряжении на выходе генератора 20÷30 В со скоростью 40÷60 мм/с. Данные устройства позволили полностью механизировать операцию лужения и обеспечить высокий процент выхода годных изделий. Энергия электромагнитных колебаний высоких частот в диапазоне 200÷2000 кГц используется для бесконтактного нагрева паяемых деталей и припоя с помощью специальной оснастки – индукторов, которые наводят в металлических деталях вихревые токи, разогревающие детали и припой до температуры пайки. Исследования показали, что поскольку плотность вихревых токов по сечению детали распределяется неравномерно, а концентрируется в основном в слое глубиной δ, то частоту электромагнитных колебаний f для высокочастотной пайки изделий САУ, чувствительных к электромагнитному воздействию, необходимо выбирать из соотношения h /8< δ < h /4, где h – толщина стенки корпуса изделия. С учетом того, что δ= (1/2 π) Активация ВЧ электромагнитными колебаниями сопровождается резким повышением локальности нагрева. Это снижает температурное воздействие на паяемое изделие, а также вызывает эффективное перемешивание расплавленного припоя под действием вихревых токов и пондеромоторных сил, что улучшает растекание припоя и способствует формированию качественных паяных соединений. Источниками ВЧ электромагнитных колебаний являются ламповые генераторы мощностью 4÷10 кВт. Для увеличения магнитной связи между индуктором и паяемыми деталями применяют магнитопроводы, выполненные из магнитодиэлектриков и ферритов, что улучшает равномерность электромагнитного поля в зоне нагрева. Скорость высокочастотного нагрева пропорциональна Для пайки рамки 1 к плате микросборки 2разработана специальная оснастка (рис. 1.13.7), включающая прижим 3, индуктор тока ВЧ 5, технологическую кассету 4, в которой располагаются микросборки, теплоизолирующую плату 6. Расположение индуктора под платой имеет то преимущество, что исключает случайное прикосновение к нему в процессе пайки и обеспечивает возможность свободного перемещения кассеты с микросборками с помощью транспортного устройства.

Рис. 1.13.7 Инфракрасное излучение с длиной электромагнитных волн 1÷5 мкм, генерируемое галогенными лампами мощностью 0,5÷1,0 кВт, применяют для бесконтактной пайки безвыводных элементов на воздухе и в специальной среде. ИК-излучение незначительно проникает в глубь нагреваемых металлов, поэтому скорость их нагрева зависит от степени черноты поверхности. Лучшие результаты дает использование паяльных паст, наносимых на участки пайки трафаретной печатью. ИК печи для пайки припойной пастой поверхностно-монтируемых элементов, выпускаемые фирмой Aurel (Италия), содержат ряд последовательных зон, каждая из которых снабжена своим регулируемым нагревательным элементом с обратной связью. Источниками нагрева служат кварцевые лампы с излучением в диапазоне длин волн 3,5÷5,5 мкм, которые обеспечивают равномерный нагрев деталей с различной степенью черноты и одновременно повышают температуру газовой среды (воздуха или инертного газа), благодаря чему повышается равномерность температурного поля. В ИК печах выполняется пайка плат размерами до 500 мм. Программа ИК нагрева задается персональным компьютером. К недостаткам следует отнести трудности локализации зоны нагрева и загрязнение рефлекторов испаряющимся флюсом. Активацию монохроматическим когерентным излучением в оптическом диапазоне длин волн 0,7÷10,6 мкм осуществляют с помощью ОКГ мощностью 60÷100 Вт. Лазерное излучение представляет собой надежное и экономичное средство высокопроизводительного бесконтактного нагрева для пайки благодаря его высокой управляемости и локальности воздействия. Проблемы внедрения полуавтоматов лазерной пайки связаны с необходимостью выбора оптимального метода нанесения припоя, мощности излучения, скорости перемещения луча. Лазерная пайка планарных выводов ИМС в корпусах типа 4 реализована с использованием твердотельного лазера на АИГ с неодимом Nd ЛТН-102А (рис. 1.13.8). Мощность лазерного излучения 26÷30 Вт, диаметр луча в фокальной плоскости 2÷4 мм, скорость перемещения координатного стола 4÷7 м/с. Припой наносится дозированно на выводы 3ИМС путем напрессовки проволочного припоя диаметром 0,4 мм либо в виде паяльной пасты. Плату 1 с установленными ИМС 4закрепляют на координатном столе, наносят на выводы флюс и, включив лазер и перемещение координатного стола, проводят пайку последовательным обходом всех паяемых соединений на плате лучом 2под углом 90° или 45°.

Рис. 1.13.8 При пайке лазерным излучением время пайки одного вывода не превышает 0,7 с, благодаря короткому времени припой имеет мелкозернистую структуру, интерметаллиды в соединении отсутствуют. На базе лазера ЛТН-102 разработан ряд автоматов лазерной пайки: ТС-1061 с ЧПУ от 8-дорожечной перфоленты через фотосчитывающее устройство FS 1501; «Квант-52» с управлением от ЭВМ «Электроника С5-21М». Для наблюдения за ходом процесса используется малогабаритная TV-система МТУ-1 на базе телевизора «Электроника-100», которая формирует увеличенное в 15 раз черно-белое изображение рабочей зоны и повышает удобство работы на установке и безопасность для зрения оператора. Фирма Vanzetti Systems (США) выпускает установки лазерной пайки типа ILS-7000, которые отличаются работой в прерывистом режиме с нагревом каждого соединения во время остановки координатного стола, а также способностью активно регулировать процесс нагрева по длительности в зависимости от тепловых характеристик соединения, определяемых количеством припоя. Для этого установки снабжены ИК детектором, воспринимающим тепловое излучение от паяного соединения, цепью обратной связи и управляющей ЭВМ, которая помимо управления процессом выдает информацию о дефектных соединениях в форме распечатки. При диаметре пятна лазерного луча 0,6 мм пайка каждого вывода занимает 50÷150 мс. Рациональный выбор способов активации процессов пайки в производстве позволяет в наибольшей степени интенсифицировать процессы монтажа, повысить качество паяемых соединений. Активированные процессы пайки легко автоматизируются путем применения транспортных устройств и роботов-манипуляторов, управляемых с помощью микро-ЭВМ или микропроцессоров, что создает предпосылки перехода к безлюдной технологии производства. Технологии пайки нового поколения Широкое распространение безсвинцовых паяльных паст, а также расширение типов корпусов компонентов (начиная с больших BGA-корпусов и заканчивая компонентами типа fine-pitch) приводит к необходимости разработки новых паяльных печей для обеспечения большей управляемости процессом теплопередачи. В табл. 1.13.1 и 1.13.2 приведены характеристики типичных безсвинцовых паяльных паст. Таблица 1.13.1

Таблица 1.13.2

Из табл. 1.13.2, в которой приведены характеристики основных паяльных паст (исключая содержащие висмут), видно, что безсвинцовые паяльные пасты имеют бoльшую температуру плавления, чем общепринятые припои Sn/Pb. Из параметров оплавления пасты на меди видно, что, кроме того, безсвинцовые паяльные пасты не смачивают поверхность так же хорошо, как припой Sn63/Pb37, который растекается тонким и широким слоем. Дополнительные тесты показали, что, в то время как припои Sn63/Pb37 имеют растекаемость 93 %, у безсвинцовых паст этот параметр варьируется от 73 до 77 %. Паяльные пасты состава Sn63/Pb37 имеют температуру плавления +183 °C, при этом пиковая температура выводов небольших компонентов достигает +240 °C, а температура выводов больших компонентов – +210 °C. Однако эта разница в 30 °C между большими и малыми компонентами не влияет на характеристики паяных соединений. Это связано с тем, что паяные соединения формируются при температуре припоя на 27÷57 °C выше температуры плавления. И так как текучесть металлов увеличивается при больших температурах, эти условия благоприятны для производства. Однако у безсвинцовых припоев, (например, Sn/Ag) точка плавления достигает +216÷221 °C. Это приводит к тому, что выводы больших компонентов должны быть нагреты до температуры выше +230 °C, чтобы гарантировать плавление. Если при этом пиковая температура выводов малых компонентов не должна превышать допуска в +240 °C, то разница между большими и малыми компонентами уменьшается до 10 °C. Это также резко уменьшает разницу между точкой плавления припоя и пиковой температурой пайки. Таким образом, в печи должна быть снижена разность пиковой температуры между большими и малыми компонентами и должен поддерживаться стабильный температурный профиль по поверхности печатной платы для обеспечения высоких производственных характеристик. Для поддержания пиковой температуры необходимо учитывать теплоемкость и теплопроводность нагреваемых элементов. Это особенно важно для корпусов BGA (и печатных плат), которые нагреваются первыми. Тепло затем передается контактным площадкам и сферическим BGA-выводам для формирования паяных соединений. Например, воздух с температурой +230 °С нагревает поверхность корпуса быстрее, и даже при значительной скорости обдува контактные площадки и BGA выводы будут нагреваться ощутимо дольше, чем обычно. Таким образом, во избежание теплового шока монтируемые детали не должны перегреваться в зоне плавления, а контактные площадки и плавкие выводы BGA должны быть нагреты до температуры, достаточной для формирования паяного соединения. Два самых простых метода нагревания для пайки – это воздушная конвекция и инфракрасный нагрев. При использовании воздуха в качестве средства для передачи тепла конвекция идеальна для нагревания компонентов, которые «выступают» из платы, таких, как выводы и мелкие детали. Однако при этом образуется пограничный слой между горячим воздухом и платой, который делает подачу тепла последней неэффективной. При ИК нагреве инфракрасные нагреватели передают энергию путем электромагнитного излучения, которое будет равномерно нагревать компоненты при правильном управлении. Однако при отсутствии правильного управления может произойти перегрев платы и компонентов. ИК излучатели, такие, как лампы и нагревательные стойки, имеют ограниченную площадь, при этом зона наибольшего нагрева находится непосредственно под нагревателем. По этой причине ИК нагреватели должны быть больше, чем целевая ПП, чтобы обеспечить равномерную теплопередачу и предотвратить остывание ПП. Из трех механизмов теплопередачи – теплопроводность, излучение и конвекция – только два последних поддаются управлению. Теплопередача путем излучения является эффективным и мощным механизмом, что показывает следующая формула: T (K) e = bT 4, где тепловая энергия излучения e пропорциональна четвертой степени абсолютной температуры, b – постоянная Стефана–Больцмана. Таким образом, требуется прецизионное управление температурой, из-за того, что мощность ИК нагрева очень чувствительна к температуре нагревателя. В то же время конвекционный механизм не является столь мощным, но обеспечивает качественный равномерный нагрев в печи. Часто предпочтение отдается ИК + принудительному конвекционному нагреванию. Наиболее передовые современные печи используют достоинства обоих методов нагрева. Разница пиковых температур между компонентами может поддерживаться в пределах ±4 °С, точность стабилизации температуры при массовом производстве может составлять ≈1 °С. Основным принципом совмещения ИК излучения и принудительного конвекционного нагрева является использование излучения в качестве основного источника нагрева для оптимальной передачи тепла и использование свойств равномерного нагрева при конвекции для уменьшения разницы температур между компонентами и печатной платой. Конвекция служит для нагрева компонентов с большой теплоемкостью и одновременного охлаждения компонентов с небольшой теплоемкостью. Следующим достоинством усовершенствованных паяльных печей является более эффективная передача тепла к поверхности ПП. Современная технология позволяет повысить эффективность теплопередачи к ПП и компонентам в 3 раза. Кроме того, в современных паяльных печах, в отличие от старых моделей, применяются ИК нагреватели панельного типа. Панельные нагреватели обеспечивают более равномерный нагрев. Были проведены испытания с целью сравнения разницы температур между корпусом QFP140P и ПП, 45-миллиметровым BGA-корпусом и ПП в трех случаях: нагрев исключительно панельным ИК–нагревателем, нагрев только конвекционной системой и комбинированный нагрев (ИК + принудительная конвекция). Конвекционный нагрев приводит к разности температур в 22 °С между QFP140P и ПП (по истечении 70 секунд после начала предварительного нагревания). С другой стороны, нагрев при помощи комбинированной системы приводит к разности температур в 7 °С. При нагреве 45-миллиметрового BGA-корпуса с применением только конвекционной системы разность температур составляет 9 °С, применение комбинированной системы снижает это значение до 3 °С. К тому же при использовании обычного температурного профиля разность пиковых температур между ПП и 45-миллиметровым BGA-корпусом составляет всего 12 °С. При использовании трапецеидального температурного профиля эта разность может быть снижена до 8 °С. При промышленном производстве температурная нестабильность играет большую роль, особенно при использовании безсвинцовых паяльных паст. Испытания показали, что пиковая температура для ПП размером 250×330×1,6 мм на расстоянии в 5 см различается не более чем на 1 °С. При использовании безсвинцовых паяльных паст разность температур между компонентами должна быть минимизирована. Одним из методов достижения этой цели является коррекция стандартного температурного профиля. Возможны следующие изменения: 1. Увеличение времени предварительного нагрева. При этом значительно уменьшается температурная разность между компонентами перед нагревом до пиковой температуры. В большинстве паяльных печей используется этот метод. Однако из-за слишком быстрого испарения флюса этот метод может привести к плохому смачиванию из-за окисления контактных площадок или выводов. 2. Увеличение температуры предварительного нагрева. Обычная температура предварительного нагрева составляет +140÷160 °С и может быть повышена до +170÷190 °С при использовании безсвинцовых паяльных паст. Повышение температуры предварительного нагрева приводит к снижению необходимого перепада до пиковой тем

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 219; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.118.198 (0.049 с.) |

ρ/ (μf), где ρ – удельное электрическое сопротивление металла корпуса; μ – магнитная проницаемость металла, границы высокочастотного диапазона электромагнитной активации определяются из неравенства 4(ρ/μ) h 2≤ f (МГц)<16(ρ/μ) h 2.

ρ/ (μf), где ρ – удельное электрическое сопротивление металла корпуса; μ – магнитная проницаемость металла, границы высокочастотного диапазона электромагнитной активации определяются из неравенства 4(ρ/μ) h 2≤ f (МГц)<16(ρ/μ) h 2.