Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры, не обладающие свойствами аддитивности

Массово используемыми технологическими параметрами, не обладающими свойством аддитивности, являются давление и температура. Давлением называют отношение силы, действующей перпендикулярно поверхности, к площади этой поверхности. Давление – одна из основных величин, определяющих термодинамическое состояние веществ. Давление во многом определяет ход ТП, состояние технологических аппаратов, режимы их функционирования. С задачей измерения давления приходится сталкиваться при измерениях ряда технологических параметров (расход газа, уровня жидкости и др.). Различают следующие виды давления: атмосферное, абсолютное, избыточное, вакуум (разрежение). Атмосферное (барометрическое) давление – давление, создаваемое массой воздушного столба земной атмосферы. Абсолютное давление – давление, отсчитанное от абсолютного нуля. За начало отсчета абсолютного давления принимают давление внутри сосуда, из которого полностью откачан воздух. Избыточное давление – разность между абсолютным и барометрическим давлениями. Вакуум (разреженность) – разность между барометрическим и абсолютным давлениями. В международной системе единиц (СИ) – за единицу давления принят паскаль (Па) – давление, создаваемое силой в 1 ньютон (Н), равномерно распределенное по поверхности площадью 1 м 2 и направленное нормально к ней. Разнообразие видов измеряемых давлений, а также областей их применения в технологии и научных исследованиях обусловило использование наряду с системной единицей давления и внесистемных единиц. К их числу относится: бар, миллиметр ртутного столба, килограмм-силы на квадратный сантиметр (Табл. 2.1.1). Таблица 2.1.1

Средства измерения давления классифицируют по виду измеряемого давления и принципу действия. По виду измеряемого давления средства измерения подразделяются: на манометры избыточного давления, манометры абсолютного давления (от абсолютного нуля), барометры (для измерения атмосферного давления), вакуумметры (для измерения избыточного давления и вакуума).

Кроме перечисленных средств измерения в практике измерений получили распространение: напорометры – манометры малых избыточных давлений (до 40 кПа), тягометры – вакуумметры с верхним пределом измерений не более 40 кПа, тягонапорометры – мановакуумметры с диапазоном измерений +20 ÷ –20 кПа, вакуумметры избыточного давления – вакуумметры для измерения глубокого вакуума или остаточного давления, т. е. абсолютных давлений менее 200 Па, дифференциальные манометры – средство измерения разности давлений. По принципу действия средства измерений давления делят: на жидкостные, поршневые, деформационные (пружинные), ионизационные, тепловые, электрические. Такое подразделение не является исчерпывающим и может быть дополнено средствами измерений, основанными на других физических явлениях. Диапазон давлений (в Па) (1623÷1662, Паскаль Белиз), охватываемый существующими средствами измерений давления, представлен на рис. 2.1.1. Практически все ТП и различные свойства вещества зависят от температуры. В отличии от таких физических величин, как длина, масса и др., температура является не экстенсивной (параметрической), а интенсивной (активной) величиной. Так, если разделить на две равные части гомогенное тело, то его масса делится пополам.

Рис. 2.1.1 Температура является интенсивной величиной, она свойством аддитивности не обладает, т. е. для системы, находящейся в термическом равновесии, любая микроскопическая часть системы имеет одинаковую температуру. Поэтому не представляется возможным создание эталона температуры подобно тому, как создаются эталоны экстенсивных величин. Измерять температуру можно только косвенным путем, основываясь на зависимости от температуры таких физических свойств тел, которые поддаются непосредственному измерению. Эти свойства тел называют термометрическими. К ним относят: длину, объём, плотность, термо-ЭДС, электрическое сопротивление и т. д. Вещества, характеризующие термометрические свойства, называют термометрическими. Свойство измерений температуры называют термометром.

Для создания термометра необходимо иметь температурную шкалу. Температурной шкалой называют конкретную функциональную числовую связь температуры со значениями измеряемого термометрического свойства. В этой связи представляется возможным построение температурной шкалы на основе выбора любого термометрического свойства. Однако нет ни одного термометрического свойства, которое линейно изменяется с изменением температуры и не зависит от других факторов в широком интервале измерения температур. Первые температурные шкалы появились в XVIII веке. Для их построения выбирались две опорные, или реперные, точки t 1 и t 2, представляющие собой температуры фазового равновесия чистых веществ. Разность температур t 2 –t 1 называют основным температурным интервалом. Фаренгейт (1715 г.), Реомюр (1776 г.) и Цельсий (1742 г.) при построении шкал основывались на допущении линейной связи между температурой и термометрическим свойством, в качестве которого использовалось расширение объёма (V) жидкости, т. е.

где a и b – постоянные коэффициенты. Подставив V = V 1 при t = t 1 и V = V 2 при t = t 2 получили уравнение температурной шкалы

В шкалах Фаренгейта, Реомюра и Цельсия точке плавления льда t 1 соответствовали +32, 0 и 0 °, а точке кипения воды t 2 – +212 °, +80 ° и +100 °. Основной интервал t 2- t 1 в этих шкалах делится соответственно на N =180, 80 и 100 равных частей, и 1/ N часть каждого из интервалов называют градусом Фаренгейта – t °F, градусом Реомюра – t ° R и градусом Цельсия – t ° С. Таким образом, для шкал, построенных по указанному принципу, градус не является единицей измерения, а представляет собой единичный промежуток – масштаб шкалы. Для пересчета температуры из одной указанной шкалы в другую используется соотношение

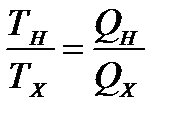

В последствии было выяснено, что показания термометров, имеющих разные термометрические вещества (например, ртуть, спирт и т. д.), использующие одно и то же термометрическое свойство и равномерную градусную шкалу, совпадают только в реперных точках, а в других точках их показания расходятся. Указанное обстоятельство объясняется тем, что связь между температурой и термометрическим свойством на самом деле нелинейна и эта нелинейность различна для различных термометрических веществ. На основе описанного принципа построения может быть получено любое количество температурных шкал, значительно различающихся между собой. Проблема создания температурной шкалы, не зависящей от термометрических свойств веществ, была решена в 1848 г. Кельвином, а предложенная им шкала была названа термодинамической. Термодинамическая шкала температур основана на использовании второго закона термодинамики. В соответствии с этим законом коэффициент полезного действия η тепловой машины, работающей по обратимому циклу Карно, определяется только температурами нагревателя Т Н и холодильника Т Х и не зависит от рабочего вещества, т. е.

где Q Н и Q Х – соответственно количество теплоты, полученное рабочим веществом от нагревателя и отданное холодильнику. Кельвином было предложено для определения температуры использовать равенство

Сохранив преемственность числового выражения термодинамической температурной шкалы от стоградусной температурной шкалы Цельсия, т. е.

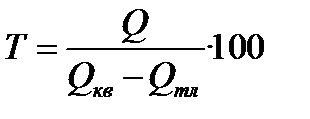

Для любой температуры нагревателя Тн при неизменном значении температуры холодильника Т тл и количестве теплоты Q тл, отдаваемой ему рабочим веществом машины Карно, получим

Выражение (2.1.7) является уравнением стоградусной термодинамической (абсолютной) шкалы температур и показывает, что значение температуры Т по данной шкале линейно связано с количеством теплоты Q, полученной рабочим веществом тепловой машины при совершении ею цикла Карно. Следовательно, значение температуры не зависит от свойств термометрического вещества. Из (2.1.4) следует, что при максимальном значении η =1 Т х должна быть равна нулю. Эта наименьшая температура была названа Кельвином абсолютным нулём. Температуру по термодинамической шкале обозначают Т К. Любая температура Т в абсолютной шкале Кельвина может быть определена как

где t – температура, в °С. Необходимо отметить, что одному градусу Кельвина (1 К) соответствует один градус Цельсия (1 °С), т. к. обе шкалы базируются на одинаковых реперных точках и делят интервал температур Т между ними на сто. Термодинамическая температура может быть также выражена в градусах Цельсия

В 1967 г. XIII Генеральная конференция по мерам и весам уточнила определение термодинамической температуры в следующей редакции: «Кельвин – 1/273,16 часть термодинамической температуры тройной точки воды». (Точки равновесия воды в твёрдой, жидкой и газообразной фазах). 2.2. Датчики, области применения, требования. Чувствительные элементы, преобразующие контролируемую или регулируемую величину в выходной сигнал, удобный для дистанционной передачи или дальнейшей обработки, называют датчиками. Датчики, преобразующие неэлектрические величины в электрические, являются важной частью устройств автоматики оборудования для ТП производства РЭС и машиностроения, пищевой, фармацевтической и др. сфер применения. Принципы действия датчиков разнообразны (рис 2.2.1).

Рис. 2.2.1 Активные датчики – источники электрической энергии, возникающие за счет преобразования (с определенным коэффициентом) неэлектрической энергии в электрическую. Пассивные датчики создают электрические сигналы, пропорциональные неэлектрическим величинам, управляя током от вспомогательных источников. Наиболее важной группой пассивных датчиков, называемых также модуляционными или параметрическими, являются датчики полного сопротивления (импедансные). Электрический импеданс – сопротивление переменному току.

Свойства, которыми должен обладать каждый из датчиков, чтобы соответствовать своему назначению, весьма разнообразны и часто противоречивы. Требования, предъявляемые к датчикам, состоят в следующем: 1) однозначность зависимости между входной и выходной величинами, без гистерезиса. Это свойство обусловлено чисто конструктивными и технологическими характеристиками и не связано с принципом действия датчика, оно может быть хорошо выполнено у большинства датчиков, но не полностью выполняется у датчиков, основанных на изменении свойств твердого диэлектрика (например, в зависимости от температуры), где иногда имеет место гистерезис; 2) удобная форма зависимости между входной и выходной величинами, обычно линейная. В частности, емкостные датчики позволяют реализовать не только линейные, но и любые другие зависимости, в особенности гиперболические, экспоненциальные, логарифмические, степенные и т. д.; 3) высокая чувствительность. В частности, чувствительность емкостных датчиков трудно сравнить с чувствительностью датчиков других типов, ее можно выразить только для каждого типа датчика. При обычных условиях чувствительность емкостных датчиков примерно равна чувствительности других импедансных датчиков. Что же касается величины выходного сигнала, то она колеблется от единиц милливольт до единиц вольт; 4) стабильность характеристики во времени. Она зависит от типа датчика. Так у емкостных датчиков с воздушным диэлектриком она удовлетворительна, тогда как с некоторыми диэлектриками – она нестабильна; 5) однонаправленность действия: нагрузка выходной цепи не должна оказывать никакого влияния на измеряемую неэлектрическую величину. У радиационных, оптических и емкостных датчиков это условие выполняется идеально; 6) малая постоянная времени, минимальная инерционность: большинство емкостных датчиков позволяет получать меньшую постоянную времени по сравнению с другими датчиками. Лучшими в этом смысле являются только фотоэлектрические и радиационные датчики. Емкостные датчики обеспечивают возможность слежения за процессами, длящимися доли микросекунды; 7) независимость выходных параметров от внешних факторов. Температура, положение в пространстве, вибрации и т.д. оказывают влияние на характеристики датчиков. Это влияние можно учесть при конструировании датчиков. Только датчики, основанные на изменении диэлектрической постоянной различных материалов, бывают более чувствительны к температуре; 8) большая перегрузочная способность. Она является чисто конструктивным параметром, редко когда можно перегрузить датчик. Пока датчик выдерживает данное воздействие, выходной электрической цепи перегрузка не грозит;

9) стойкость по отношению к химическим, атмосферным и иным агрессивным влияниям – это свойство конструкции датчика, оно не ограничено принципом действия; 10) простота и технологичность конструкции. С этой точки зрения емкостные датчики идеальны для конструирования и производства. Подавляющее большинство емкостных датчиков можно изготовить на металлорежущих станках, они просты по конструкции, удобны в сборке; 11) возможность взаимозаменяемости отдельных образцов. У емкостных датчиков точность обычно значительно выше требуемой. Этим они положительно отличаются от аналогичных индуктивных датчиков и датчиков сопротивлений; 12) простота монтажа и эксплуатации. Емкостные датчики могут быть изготовлены как обычные детали типа арматуры, следовательно, в наибольшей степени соответствуют этому требованию; 13) требования по ограничению использования дорогостоящих материалов и веществ; 14) требование по недопустимости использования материалов с токсическими свойствами и некоторые другие. Наибольшее распространение в автоматике нашли следующие датчики: активного сопротивления (резисторные, реостатные, потенциометрические), емкостные, индуктивные, электротепловые, электромашинного типа, фотоэлектрические. Обычно в системе автоматического управления ТП для передачи информации используются электрические сигналы. Поэтому широко применяются датчики, преобразующие неэлектрические сигналы в электрические. Датчики могут классифицироваться по назначению: датчики температуры, давления, уровня, линейных и угловых перемещений, состава вещества, оптических величин и т. п. Возможна классификация и по параметру датчика, изменяющемуся в результате преобразования измеряемой величины: датчики активного сопротивления, емкостные, индуктивные и т. д. Резисторные датчики. Их принцип действия основан на изменении электрического сопротивления R при изменении длины l, площади S или удельного электрического сопротивления ρ. Сопротивление датчика R=ρl/S. Основной характеристикой такого датчика, измеряющего перемещение, является зависимость R от перемещения, т.е. R=f (l), при этом чувствительность датчика (η)

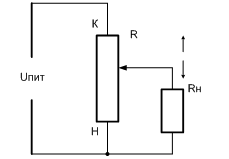

Такие датчики могут работать в цепях постоянного и переменного тока. Разновидностью резистивных датчиков являются потенциометрические датчики и тензорезисторы (тензодатчики). Потенциометрические датчики (рис. 2.2.2) используются в системах автоматического управления ТП (САУ ТП) для измерения угловых и линейных перемещений.

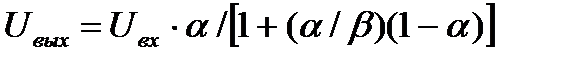

Рис. 2.2.2 Измеряемая величина x преобразуется в перемещение движка потенциометра, которому соответствует выходное напряжение U вых. Конструктивное исполнение датчиков разнообразно. Переменные резисторы выполняются из обмоточного провода, металлических пленок, полупроводниковых материалов. Их каркас выполняется плоским или цилиндрическим в случае преобразования поступательных перемещений, и кольцевым для преобразования угловых перемещений. В качестве обмоточного провода используются материалы с высоким удельным электрическим сопротивлением (манганин, константан, нихром т. д.). Для повышения износоустойчивости провода в качестве материала скользящего константа применяются сплавы из благородных металлов: платина с иридием, платина с палладием. Диаметр намоточного провода выбирается по требуемой точности и сопротивлению. Так, для датчиков высокого класса точности диаметр провода 0,03 – 0,1 мм, а для низкого – 0,3÷0,4 мм. Исключение составляют реохорды, сверхвысокоточныедатчики, для них диаметр провода – 1,0÷2,0 мм. Обмоточный провод датчика покрывают слоем эмали или окислов. Подвижный токосъёмный контакт, выполненный в виде щетки или движка, изготавливают из сплавов платины с иридием, платины с бериллием, серебра или фосфористой бронзы. Для обеспечения надежной работы датчика, при скольжении по защищенным поверхностям обмотки датчика, усилие на скользящий контакт обеспечивают в пределах (0,5÷15,0) 102 Н. Зависимость U вых =f (x)может быть линейной и нелинейной. Для потенциометра, изображенного на рис. 9.2,

где Если R н>> R, то

Зависимость относительного изменения U вых/ U вх= f (α)при различных значениях β имеет вид, приведенный на рис. 2.2.3. Чувствительность датчика при малых перемещениях

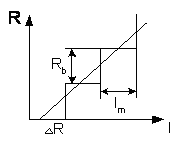

Проволочные датчики имеют достаточно высокую точность, но недостатком их является ступенчатость характеристики U выхиз-за дискретного изменения сопротивления датчика (рис. 2.2.4) при перемещениях щетки с витка на виток, исключение составляют реохорды. Ширина ступеньки l m равна шагу намотки провода, а высота R b – сопротивление одного витка. Зона нечувствительности или абсолютная погрешность

где R – сопротивление датчика, а ω – число витков обмотки датчика.

Рис. 2.2.3 Рис. 2.2.4 Относительная погрешность

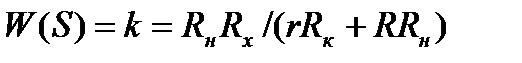

Датчики имеют также технологические погрешности. У датчиков высокого класса точности δ ≤0,01%, для среднего класса 0,25≤ δ ≤0,5%. Динамические свойства потенциометрических датчиков зависят от характера нагрузки. Если нагрузка активная, то датчик эквивалентен безынерционному звену с передаточной функцией

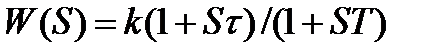

где R – полное сопротивление, Ом; R x – сопротивление потенциометра между точками Н (рис. 2.2.4) и касания движка; r – сопротивление между точками К и касания движка, Ом. Если нагрузка реактивная, то датчик эквивалентен апериодическому или форсирующему звену. Например, для индуктивной нагрузки

где Тензорезисторы используют для измерения сил и деформаций твердых тел. Существуют проволочные, фольговые, пленочные и полупроводниковые тензорезисторы. Действие проволочных, пленочных и фольговых тензорезисторов основано на зависимости R = f (l) или R = f (S). Значительное распространение получили наклеиваемые фольговые тензорезисторы. Они имеют ряд преимуществ перед проволочными, т. к. обеспечивают лучшую теплоотдачу и высокую эффективность использования при наклейке на упругий элемент. Сопротивление фольговых тензорезисторов достигает n·100 Ом, длина – 3 мм, а толщина – от 0,025 до 0,012 мм. В последние годы широко используются пленочные тензометры, получаемые путем вакуумной возгонки тензочувствительного материала и последующей его конденсации на основание. В качестве тензочувствительного материала используются как металлические сплавы, так и полупроводники. Важным достоинством пленочных и фольговых тензорезисторов является то, что при их изготовлении можно получить решетку любого рисунка. Относительная тензочувствительность тензорезистора

где R – сопротивление тензодатчика; ∆R – его изменение; l Т – длина тензочувствительного элемента; ∆l – изменение длины датчика, вызванное измеряемой деформацией. В зависимости от сплава чувствительность колеблется в широких пределах (табл. 2.2.1). Таблица 2.2.1

Сопротивление тензорезистора колеблется обычно от 100 до 200 Ом, измеряемая деформация не превышает 1 %. Проволочные тензорезисторы имеют малые ТКР. В качестве полупроводниковых тензорезисторов используют германиевые или кремниевые пластины. Длина тензорезистора составляет 5÷15 мм, они обладают высокой относительной чувствительностью в пределах от 100 до 200 и сопротивлением от 50 Ом до 5 кОм. Высокое значение относительной чувствительности позволяет снизить требования к усилителям и использовать их для измерения в широком диапазоне деформаций при наличии больших электромагнитных помех. Разработаны тензодатчики давления модульного типа в виде гибридных интегральных схем, в которых на общем керамическом основании размещены датчик и операционный усилитель. В них датчик выполняется по мостовой схеме, элементы которой нанесены на поверхность кремниевой пластины диффузионным способом. Коэффициент чувствительности такого датчика достигает 90 %, погрешность – 2 %. Металлические тензодатчики обладают высокой точностью и стабильностью; они рассчитаны на широкую область применения. Полупроводниковые тензодатчики обычно применяются для динамических измерений в широком диапазоне частот. Как правило, тензорезисторы включаются в цепь или по схеме делителя напряжения или по мостовой схеме. Цепь делителя R 1 – R 2 питается от источника напряжения U. Выходное напряжение U д подается на R H. R датчика может быть на месте R 1 или R2 (рис. 2.2.5). В мостовой схеме R д может занимать любое место, т. е. R 1, R 2, R 3 или R 4 (рис. 2.2.6).

Рис. 2.2.5 Рис. 2.2.6 В последнем случае, если один из R 1, R 2, R 3 и R 4 выполняет функцию датчика, то любой другой может быть задатчиком, а выходной сигнал U вых= f (R 1 R 4/ R 2 R 3).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 277; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.111.24 (0.057 с.) |

,

,

.

.

,

,

.

.

, и используя (2.1.5), получим

, и используя (2.1.5), получим .

.

.

.

,

,

– отношение перемещения движка датчика к длине всей намотки;

– отношение перемещения движка датчика к длине всей намотки;  – отношение сопротивления нагрузки к полному сопротивлению потенциометра.

– отношение сопротивления нагрузки к полному сопротивлению потенциометра. .

.

.

.

,

,

.

.

,

,

,

,

,

,  ,

,  , здесь Lн – индуктивность нагрузки, Rн – активная составляющая нагрузки.

, здесь Lн – индуктивность нагрузки, Rн – активная составляющая нагрузки. ,

,