Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устранение задержек процесса

Задержки процесса относятся как к партиям, так и к необработанным изделиям, ожидающим обработки или доставки (например, поставщик может держать определенный запас для компании-потребителя). Избыточный запас создается двумя путями: • переоценивается доля дефектных изделий, создается избыток • производство опережает график или большое количество изделий произведено слишком рано, в результате возникают задержки процесса из-за графика. Существует три типа хранения между процессами: • Хранение О. С точки зрения организации производства некоторые виды хранения происходят из-за несбалансированного потока между процессами. • Хранение У. С точки зрения управления производством допускаются буферные запасы, чтобы избежать последствий поломок станков, задерживающих последующие процессы. • Хранение Б. Так называемый «безопасный запас» — перепроизводство сверх объема, требуемого для текущего управления, позволяющее менеджерам «быть спокойными». Устранение хранения О На хранение материала между процессами могут повлиять два фактора протекания процесса: выравнивание и синхронизация. Выравнивание количества продукции. Выравнивание означает, что в любом процессе производится одинаковое количество деталей; оно включает балансирование объема выпуска и производитель- ность. Как правило, производительность, особенно станков, не сбалансирована между процессами. В результате может создаваться запас между процессами с высоким и низким уровнями производительности, если оборудование на обоих процессах работает на полную мощность. В компании Toyota количество, которое нужно произвести, целиком обусловлено заказом. Если процессы с низкой производительностью могут произвести требуемое количество, работу процессов с высокой производительностью поддерживают на этом же уровне путем замедления обработки либо работы с перерывами. Если же оборудование с более низкой производительностью не может обеспечить производство требуемого объема продукции, его необходимо улучшать.

Такой подход противоречит распространенному мнению, что каждый процесс должен работать с максимальной эффективностью. Однако сбалансированность мощностей всего процесса с целью устранения хранения между операциями является, вообще говоря, более продуктивным подходом. Хотя неиспользуемым или избыточным мощностям, если они не вносят вклада в прибыль, можно присвоить стоимостное значение, устранение скрытых затрат из-за перепроизводства в действительности экономит деньги. Существует три пути, позволяющих произвести выравнивание количества: • стандартизировать (выровнять) процессы производственной • стандартизировать процессы линии по процессу с наиболее • сбалансировать количество продукции на уровне, необходимом Конечно, если завод применяет хранение типа У (буферный запас), то необходимость заботиться о сбалансированности производительности между процессами уменьшается. Пример 1.7 — устранение хранения. В компании Iida Metal Company операция на вырубном станке с производительностью 90 ударов в минуту предшествует операции на прессе с 60 ударами в минуту. В результате излишние заготовки накапливались на поддонах и хранились в углу цеха, откуда доставлялись к прессу по мере необходимости. При этом вырубной станок из-за его высокой производительности примерно х/ъ месяца простаивал. Чтобы исключить хранение заготовок, были проведены три мероприятия. Во-первых, вырубной станок и пресс расположили в непосредственной близости друг от друга. Во-вторых, между станками установили специальный накопитель (су- пермаркет) для хранения заготовок. Вырубной станок теперь работает приблизительно 2 минуты, чтобы наполнить супермаркет, а затем автоматически отключается. В-третьих, в то время как прессование выполняется, вырубной станок выключен до тех пор, пока в супермаркете не останется лишь несколько заготовок. Вырубной станок включается приблизительно через минуту, чтобы вновь наполнить супермаркет. Необходимо заметить, что фактически работа вырубного станка не изменилась — простой на 1 минуту из каждых 3 эквивалентен отключению на 1/3 месяца. Однако выравнивание производительности двух станков устранило перепроизводство и накопление и дало реальную экономию.

В примере 1.7 вырубной станок имел избыточные мощности, которые были использованы тем, что станок стал снабжать заготовка • Работа с обходным потоком. Так как линия прессов А использовалась для производства большого объема продукции, она • Работа со смешанным потоком (с заменой штампа в одно касание). Вырубной станок производил 500 штук заготовок А, которые направлялись на линию А. При замене штампа в одно • Дешевое загрузочное устройство материала. Еще один положи Эти примеры показывают, что наличие высокопроизводительных станков не оправдывает излишнюю обработку и хранение продукции. Принцип прост: производственная мощность процесса должна удовлетворять требования производства, а не определять их. Кроме того, прямой технологический маршрут процесса часто является ключевым элементом в выравнивании объема выпускае- мой продукции. Гладкое течение способствует устранению хранения, сокращает трудозатраты и цикл производства. Это также улучшает качество, обеспечивая обратную связь в случае появления дефектных изделий. Синхронизация. Второй путь устранения хранения О — это синхронизация производственного потока между операциями. Даже если количество продукции выровнено, ненужное хранение может наблюдаться между операциями, если они не синхронизированы. С практической точки зрения, когда количество выровнено, достижение синхронизации — часто вопрос эффективного планирования производства. В прошлом синхронизация осуществлялась для предупреждения хранения между процессами без признания важности выравнивания количества продукции. Однако предварительно нужно осуществить выравнивание количества выпуска, так как это помогает устранить задержки процесса, затрудняющие синхронизацию. Данный факт также подчеркивает важность синхронизации всего потока процесса, что предполагает предварительное выравнивание количества на каждой стадии процесса, включая прессование, точечную сварку, окраску и т.п. Устранение хранения У Буферные запасы (хранение У) компенсируют такие хронические проблемы, как поломка станков, дефекты, простои из-за смены инструментов и штампов, внезапные изменения графика производства и т.п. Когда эти проблемы не рассматриваются как причины перепроизводства, именно тогда буферные запасы выглядят неизбежным злом и поддерживаются производственным отделом. Это неправильное восприятие. Хранения У можно избежать устранением ниже перечисленных проблем.

Поломка станков. Когда станок выходит из строя, для последующих процессов используют буферные запасы, чтобы производственный поток не прерывался. Однако такая мера повышает затраты производства, не снижая числа поломок. Чтобы снизить объем хранения типа У, нужно тщательно исследовать причины поломок, даже если это требует остановки линии, и принять меры для предупреждения подобных поломок. При этом необходимость в буферных запасах отпадет (другой подход к предупреждению поломок, обсуждаемый в главе 2, — применение автоматизированных устройств для обнаружения предотказовых состояний). Дефектные изделия. Когда появляются дефектные изделия, нарушается ход производственного процесса. Именно поэтому между процессами часто хранятся полуфабрикаты для замены, при необходимости, дефектных изделий. Такой подход основан на предположении, что некоторое число дефектов неизбежно. Тем не менее оно может быть сведено к нулю с помощью предупреждающего контроля и использования простых методов сплошного контроля, которые делают хранение У ненужным. Хранение для исключения задержек процесса при длительной переналадке оборудования. Когда замена инструментов и штампов вызывает длительные задержки, приходится снижать среднее время обработки единицы изделия за счет увеличения размера партий. Однако это увеличивает затраты на хранение продукции. Для определения размера партий, который сбалансирует данные факторы, была разработана система «экономически оправданных заказов» (Economic Order Quantity — EOQ). Но она полезна только тогда, когда попытки снизить время переналадки не привели к успеху. В большинстве случаев время переналадки можно значительно снизить такими методами, как одноминутная замена штампов (Single-Minute Exchange of Die — SMED) (пожалуйста, обратитесь к общему обсуждению, приведенному на с. 96-111 главы 2). В компании Mitsubishi Heavy Industries применение SMED привело к значительным улучшениям: так, переналадка 8-шпиндельного расточного станка была снижена с 24 часов до 2 минут 40 секунд в течение года. В компании Toyota переналадка болтовысадного станка была сокращена с 8 часов до 58 секунд. Я мог бы назвать свыше 400 случаев, в которых время переналадки было снижено в среднем в 20 раз относительно исходного. Неудивительно, что система EOQ исчезла из инженерной экономики.

Изменения в производственном плане. Буферные запасы помогают оперативно увеличивать производство при увеличении заказов или объема поставок. Однако эти запасы не нужны, когда: • изменения могут быть достигнуты при помощи быстрой переналадки; • короткие производственные циклы позволяют изменять объемы производства; • гибкость производственных мощностей, получаемая за счет автономизации (см. главу 2), помогает повышать объем производства. Пример 1.8 — поставки заранее. Компания Togo Industries изготовляет автомобильные рессоры. Как-то потребитель позвонил с просьбой, чтобы заказ, поставка которого планировалась через несколько дней, был доставлен на следующее утро. При такой задаче производится переналадка штампа за 3 минуты и рессоры выпускаются после рабочей смены на станках, оборудованных автоматическими пусковыми и останавливающими устройствами. На следующее утро рессоры проходят термообработку и поставляются в 10 часов утра. Хотя такие заказы довольно редки, компания Togo подготовлена к их выполнению без использования резервных запасов. Накопление между станками разной производительности. Когда высокопроизводительный станок изготавливает изделия для нескольких низкопроизводительных станков или, наоборот, получает изделия от них, неизбежно накопление изделий между процессами. Для снижения уровня запасов можно провести два мероприятия: • несколько недорогих низкопроизводительных станков непосредственно связать с последующими высокопроизводительными станками для устранения накопления; • внедрить быструю замену штампов и производство малыми Смысл заключается в том, что инвестиции обходятся дорого и использование высокопроизводительных станков не всегда является лучшим решением для выполнения требований производства. Накопление в результате различия времени обработки. Например, накопление возникает, когда вся механическая обработка ведется в одну смену, а последующая термообработка и покрытие — в три смены. Чтобы устранить хранение между процессами, нужно: • применить автономизацию для процессов обработки и организовать трехсменную работу без рабочих; • повысить эффективность процессов термообработки и покрытия, чтобы производить необходимые работы в одну смену или Устранение хранения Б Хранение типа Б не вызывается дисбалансом или другой предсказуемой проблемой, оно, вероятнее всего, предназначено для повышения чувства безопасности у руководителя. Именно поэтому такое хранение иногда называют «безопасным запасом» или «пред- охранительным резервом». Кроме указанных общих причин, такой тип хранения является следствием четырех причин:

• устранение потенциальной возможности задержек поставки; • ошибки планирования; • переоценка объема буферного запаса, вызываемого поломками • неопределенность в графике производства. Пример 1.9 — устранение безопасного запаса. В компании Asahi National Electric комплектующие детали, поступающие от внешних заводов и поставщиков, сначала хранятся на складе, а затем подаются на сборку. Я сказал исполнительному директору, что это напоминает получение денег и откладывание их на сберегательный счет только затем, чтобы на следующий день снять и покрыть насущные расходы на жизнь. «Почему не использовать сегодняшнюю зарплату напрямую для завтрашних нужд?» — спросил я. — «Мы откладываем деньги для таких вещей, как покупка автомобиля или оплата медицинских счетов. Почему вы не делаете сбережений просто на всякий случай, на черный день? Аналогично, почему вы не доставляете полученные изделия прямо на сборку, а сначала храните их на складе?» Исполнительный директор попросил поставщиков предоставлять только то число изделий, которое требуется для однодневного производства и прямо на сборочный участок. Запас на складе теперь считается «безопасным запасом» и остается в стороне. Только когда в поставках обнаруживаются дефектные изделия, годные детали «занимаются» со склада. Аналогично из страховых запасов берутся детали и при выходе из строя станков. На следующий день детали в позаимствованном количестве производятся и безопасный запас пополняется. При этом ежедневные требования выполняются непосредственно, а неожиданные — путем заимствованиями из сбережений, которые позже восстанавливаются. После двух месяцев использования этого метода при сборке систем омывания стекол 24 единицы из 60 не требовали деталей-заменителей со склада. Остальные 36 использовали в среднем уъ запаса со склада для замены дефектных деталей. Благодаря этому дополнительному фактору управления работа выполнялась более тщательно, а дефекты обработки упали на 50 %. В ходе эксперимента выявилась хроническая проблема со сборкой зеркал. Хотя зеркала защищены резиновой рамкой, они часто ломались из-за ошибок при операции сборки. Это заставляло дважды останавливать линию. Было обнаружено, что рабочий вдавливал нижний край зеркала в резину, чтобы сделать достаточный зазор вверху рамки и вставить зеркало в раму. При этом он нажимал на лицевую сторону зеркала рукой, и если усилие было достаточно сильным, зеркало лопалось. Более того, проблема обострялась, когда опытный рабочий на операции отсутствовал и его заменял менее опытный человек. Поскольку сломанные зеркала легко заменить, никто не анализировал возможности устранения данной проблемы. Но ужесточение контроля за заменой дефектных деталей сделало необходимость улучшений актуальным. После анализа операции были внесены изменения, которые позволили даже молодым рабочим вставлять зеркала без поломок. Было установлено устройство со специальным кулачком. При повороте его рукоятки зеркало толкалось вниз в рамку с умеренной, но достаточной силой.

• запасы на новом уровне управления были снижены на 80 %; • более тщательная работа на сборочной линии позволила снизить дефекты • управление заменой дефектных единиц помогло выявить скрытые проблемы Я называю это двухшаговым подходом к улучшению качества за счет системы безопасных запасов: текущие уровни запасов заморожены и используются как безопасные запасы; дневные требования покрываются только в случае необходимости. Такой подход позволяет выявлять действительные потребности в безопасном запасе при существующем уровне управления и делает очевидными проблемы, обычно скрытые излишними запасами. И то, и другое можно улучшать, добиваясь снижения уровня безопасного запаса. Чтобы успешно использовать этот метод, управление производством должно сначала ответить на следующие вопросы: • Какой безопасный запас необходим при текущем уровне управления? • Уровень каких запасов (связанных с дефектами, поломками и • Что обусловливает необходимость наличия безопасного запаса? Такой метод снижения безопасного запаса помогает также сгладить переход к беззапасному производству. Уровень незавершенного производства фиксируется на существующем уровне; снижение происходит постепенно по мере усовершенствований и выяснения реальных причин. Заключение Задержки процесса возникают в результате несбалансированности и нестабильности при обработке, контроле, транспортировке и на других этапах выполнения производственных процессов. Запас накапливается, если мы стараемся компенсировать эти слабые места. К сожалению, чем больше растет запас, тем сильнее маскируются глубинные проблемы и тормозится их непосредственное решение. Одно лишь устранение запасов не решит эти фундаментальные про- блемы. Должны быть устранены причины нестабильностей. Когда плохое протекание производственного процесса, дефекты, поломки станков, большое время переналадки и др. будут исправлены, накопления постепенно сократятся и в конце концов могут быть полностью исключены. Устранение задержек партий Когда детали обрабатываются партиями, вся партия, кроме обрабатываемой детали, задерживается на «хранение» в обработанном или необработанном состоянии, пока все единицы в партии не будут готовы. Каждую деталь приходится задерживать. Улучшения производства большими партиями Таким задержкам уделялось мало внимания, так как они обычно «растворялись» во времени обработки. Они также недооценивались, когда анализировалась эффективность производства большими партиями. Причиной увеличения размеров партий было то, что такая обработка компенсирует задержки из-за длительных установок. Например, когда замена штампа занимает 4 часа, а рабочее время для одного изделия — одна минута, кажущееся время обработки можно снизить увеличением размера партий, например от 100 до 1000 изделий (табл. 1.1). Правда заключается в том, что задержки партий значительно увеличивают производственный цикл (табл. 1.2). Таблица 1.1. Соотношение между временем наладки и размером партии — I

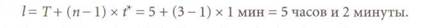

Итак, если три процесса заменены на производственный поток по одному изделию, длительность цикла производства можно снизить на/з. Если заменяются 10 процессов, цикл производства составит Хо исходной длительности (рис. 14). Совершенствование через транспортировку и SMED Производственный цикл значительно сокращается при устранении задержек партий. Но многие заводы сохраняют задержки, вызванные производством партиями, так как считают, что такая орга-

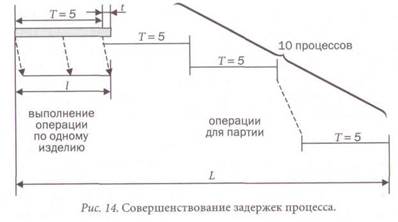

низация работы снижает относительные затраты на наладку и экономит человеко-часы. Однако часто это мнение основывается на ложных предположениях, что производство партиями снижает человеко-часы, а транспортировка партий сокращает производственный цикл. Но наибольшее снижение времени производства достигается (даже при производстве крупными партиями в 1000 шт.), когда каждое изделие транспортируется на следующий процесс отдельно. Хотя транспортировка каждого изделия от одного процесса к следующему увеличивает транспортные затраты, это проблема решается с помощью улучшения размещения. После улучшения размещения следует рассмотреть пути возможного улучшения процесса транспортировки, такие, как размещение последовательных процессов в непосредственной близости друг от друга или соединение их конвейерами. Это позволяет легко транспортировать обработанные изделия от одного процесса к другому. Таким образом, улучшение размещения резко сокращает как производственный цикл, так и транспортные затраты. Кроме того, при принятии системы SMED время наладки может сократиться до такой степени, что преимущества увеличения размера обрабатываемых партий просто больше не будет. Не исключено, например, снижение времени переналадки с 4 часов до 5 минут. Период заказ — поставка и укороченное производство Снижение времени производства, как отмечено выше, требует устранения хранения между процессами. Когда производственный цикл сокращается, хранение уменьшается. Для снижения задержек от хранения наиболее полезно понимание того, как соотносятся производственный цикл и период заказ — поставка. Период заказ — поставка обозначим D, а период от первого процесса до последнего (производственный цикл) — Р. Их соотношение наиболее важно, когда D меньше P(D<P). Например, если в заказе поставка продукции должна быть осуществлена через 10 дней, а на ее производство требуется 20 дней, очевидно, что условие заказа невыполнимо. Для того чтобы D всегда было больше Р, нужно сделать достаточный запас и использовать его для всех заказов, у которых срок поставки меньше 20 дней (рис. 15). Это обычно достигается использованием предпроизводства (получения полуобработанных деталей — полуфабрикатов) для снижения времени основного производства (Р'), что, однако, приводит к увеличению хранения между процессами. Если прогноз заказов на продукцию неверен, эти накопления могут быть больше, чем нужно, или требовать более длительного времени хранения. Для избегания избыточных накоплений абсолютный цикл производства от начала процесса до окончания (Ро) должен быть меньше, чем Д т.е. D> Pq.

Как правило, полуфабрикаты держат между процессами где-то от половины до учетверенного периода обработки. Если этот период устранить выравниванием количества и синхронизацией, производственный цикл можно сократить примерно на 80 %., Другой важный фактор при определении длительности производственного цикла — это хранение для поддержания размера партии. Его устранение также может значительно снизить Р в зависимости от числа процессов. Например, когда задействованы 3 процесса:

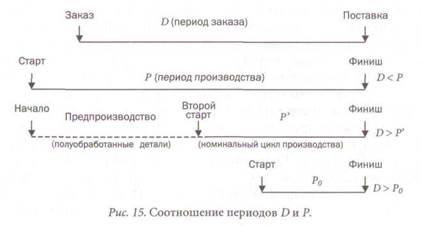

• устранение хранения между процессами приводит к сокращению производственного цикла на 60-80 %; • устранение хранения для поддержания размера партии приводит к сокращению производственного цикла на 70 %. Совместное воздействие двух этих стратегий позволяет сократить цикл на 86-93 %. Когда участвуют 10 процессов, снижение может достичь 96-98 %. Рассмотренный метод уменьшения задержки времени производства является основой производственной системы Тойоты. В сочетании с практикой SMED поставки могут делаться даже за очень короткое время без всякого запаса. Пример 1.10 — сокращение производственного цикла. Компания R Manufacturing производит фургоны-рефрижераторы. Во время нефтяного кризиса 1970-х годов заказы и прибыль упали, а компания осталась с 23 непроданными рефрижераторами в запасе. Период D был намного меньше периода Р. Хотя окончательная спецификация на заказы определялась за 7-10 дней до поставки, производственный цикл продолжался 3 недели. Стандартные шасси изготовлялись заранее, а специальные устройства добавлялись по заказу. Когда объем заказов сократился, эти стандартные шасси превратились в запас. Чтобы восстановить прибыльность, компании пришлось значительно сократить время производственного цикла, с этой целью было предпринято несколько шагов. Размещение производства изменили, чтобы создать поток единичных изделий и устранить хранение между процессами. При таком переходе стали видны многие возможности для улучшения. Например, материалы собирались в партии по 10 единиц, а за счет внедрения метода быстрой переналадки удалось наладить поток единичных изделий. В другом случае приклеивание теплоизоляции на стенки рефрижератора и затем просушка требовали 9 дней, основную часть которых занимала просушка партиями по 10 боковых стенок, 10 задних стенок, 10 верхних и т.д. Этот период был снижен до 1,5 дня просушкой всех стенок каждого изделия одновременно. В течение полутора лет производственный цикл сократили до 5 дней и запасы готовых шасси были устранены, исчезла необходимость предпроизводства. Это позволило компании восстановиться после нефтяного кризиса и стать более эффективной. Мы уже говорили, что многие менеджеры и мастера думают, что производство партиями обладает преимуществом или что специфика их производственного процесса не позволяет организовать производство по принципу потока единичных изделий. Эти взгляды неверны, если мы придерживаемся общепринятой классической точки зрения на производство. Приведенные примеры ясно показывают важность соотношения между D и Р в производственном менеджменте и его глубокого исследования и улучшения. В 1979 году в интервью журналу Plant Management Magazine бывший вице-президент компании Toyota Motor Тайити Оно на вопрос, приведет ли применение производственной системы компании Toyota в будущем к многопродуктному производству малыми партиями с хорошими результатами, ответил: «Компания Toyota Motor начала с производства малыми партиями различных изделий. Мы искали эффективные методы для осуществления производства многих типов изделий небольшими партиями, чтобы догнать США. Какой тип производственной системы могли бы мы принять? Мы остановились на системе SMED, созданной г-ном С. Синго. Если замена штампов проводится квалифицированно, производство небольшими партиями становится недорогим. Японцы должны найти пути производства разнообразных изделий в малых, средних и даже больших количествах — кто еще возьмется за это? Подходит ли превосходное американское производственное оборудование для японских предприятий? Чем больше мы изучаем ситуацию, тем больше находим факторов, препятствующих его применению. Поскольку американское оборудование рассчитано на небольшой ассортимент изделий, крупные партии и необычайно высокие объемы продаж, оно не подходит для нас. Но так как оборудование довольно высокого качества, мы хотим купить эти дорогие станки и использовать их в любом случае». Выводы В компании Toyota введено производство смешанных моделей автомобилей небольшими партиями, для того чтобы догнать американских автопроизводителей. Подход компании Toyota состоит в первоочередном устранении неэффективности при обработке, контроле и транспортировке. Затем мы атакуем проблемы с хранением, чтобы ликвидировать накопление изделий в процессе работы и готовой продукции по всему производственному процессу. Глава 2 УЛУЧШЕНИЕ ОПЕРАЦИЙ Общие сведения об операциях В главе 1 были описаны четыре действия, составляющих основу любого процесса: обработка, контроль, транспортировка и задержка. В данной главе мы рассмотрим операции. Хотя в реальности операции сильно отличаются друг от друга, в целом их можно разделить на следующие группы: Установочные операции — приготовления, выполняемые до и после операции, включая установку, удаление и регулировку штампов, инструментов, приспособлений и т.п. Главные операции — выполнение требуемой работы; сюда входят основные операции (действия, которые отличают главную операцию), которые включают в себя: • обработку — изготовление продукции; • контроль — измерение качества; • транспортировку — перемещение материалов; • хранение — содержание или хранение деталей. К ним также относятся вспомогательные операции (действия, помогающие выполнять главные операции), например: • при обработке — закрепление материала или частей на станке • при контроле — помещение изделия в измерительный прибор • при транспортировке — погрузка и разгрузка материалов; • при хранении — помещение деталей в зону хранения и удаление из нее. Сопутствующие действия — действия, косвенно связанные с операцией, например: • операционные действия — работа, опосредованно связанная с

• действия на рабочем месте — деятельность, общая для нескольких разных операций, например приемка материалов, размещение изделий на поддоны и т.п. Личные нужды — действия, не связанные с операцией, но удовлетворяющие определенные нужды оператора. Эти нужды подразделяются на два типа: • обусловленные усталостью — отдых между операциями; • обусловленные физическими потребностями — питье воды, Структурная схема операций представлена на рис. 16.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 958; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.37.169 (0.099 с.) |

Умелое использование безопасных запасов привело к трем важным улучшениям:

Умелое использование безопасных запасов привело к трем важным улучшениям: Таблица 1.2. Соотношение между временем наладки и размером партии — II

Таблица 1.2. Соотношение между временем наладки и размером партии — II

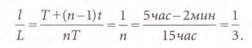

Если цикл производства L продукции составляет п х Г при времени обработки всей партии на одной операции Г = 5 часов, а число операций п = 3, то цикл производства 1 = 3x5=15 часов. Однако если одно изделие передается на следующий процесс по окончании его обработки, то цикл производства I

Если цикл производства L продукции составляет п х Г при времени обработки всей партии на одной операции Г = 5 часов, а число операций п = 3, то цикл производства 1 = 3x5=15 часов. Однако если одно изделие передается на следующий процесс по окончании его обработки, то цикл производства I