Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткие теоретические сведения ⇐ ПредыдущаяСтр 9 из 9

Промежуточные скрепления служат для прочного соединения рельсов с опорами, т.е. для обеспечения стабильности положения рельсовых нитей в отношении смещения поперек и вдоль пути, а также опрокидывания. Основные требования к промежуточным скреплениям заключаются в том, что они должны обеспечивать стабильность ширины колеи и подуклонки рельсов, не допускать продольного перемещения рельсовых нитей по опорам, быть прочными и в целом достаточно упругими, чтобы смягчить динамическое воздействие вертикальных и горизонтальных (поперечных и продольных) нагрузок, вибрацию и колебания рельсов. Скрепления к железобетонным шпалам должны включать в себя еще и элементы, изолирующие рельсовые нити, т. е. исключающие прохождение электрического тока через шпалы от одной нити к другой. Промежуточные рельсовые скрепления по своей конструкции делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами). Подкладки обеспечивают большую площадь передачи давления от рельса на опору, подуклонкуобеспечивают на деревянной шпале – подкладки, а на железобетонной – подрельсовое основание шпал.. Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. В раздельном скреплении рельс к подкладке и подкладка к опоре прикрепляются разными прикрепителями. В нераздельном скреплении рельс через подкладку соединяется с опорой одними и теми же прикрепителями. В смешанном скреплении рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

Одной из самых распространенных конструкций скреплений для деревянных шпал на отечественных дорогах является подкладочное костыльное скрепление смешанного типа ДО (рисунок 13).

Ширина подкладки к рельсам Р65 и Р75 (рисунок 14) меньше ширины верхней постели шпалы и составляет 170 мм. Для того чтобы уменьшить вероятность образования трещин в шпалах, костыльные отверстия смещены одно относительно другого так, что на одной прямой, параллельной продольной оси шпалы, находится не более одного костыля. Ни одно отверстие не совпадает с продольной осью шпалы. На кривых участках пути радиуса от 800 до 501 м по наружной нити укладывают усиленные несимметричные шестидырые удлиненные в наружную сторону подкладки, ширина которых 180 мм, а на кривых радиуса 500 м и менее такие подкладки используют под обеими рельсовыми нитями. Делают это для большей равномерности передачи давления от рельса на шпалу, имея в виду значительные горизонтальные поперечные силы, действующие в кривых. Более равномерная передача давления на шпалы уменьшает неравномерность износа шпал под подкладками, увеличивает срок их службы и обеспечивает более устойчивое состояние подуклонки рельсов. Для уменьшения интенсивности износа шпал между подкладкой и шпалой укладывают прокладки толщиной от 6 до 10 мм из резины, резинокорда, гомбелита (прессованные кордные нити, пропитанные смолой).

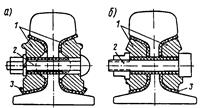

Вторым по применимости на отечественных дорогах является раздельное скрепление КД (рисунок 15), в котором рельс прижат к подкладке 3 двумя клеммами 5. Клеммы прижимаются натяжением болтов 4, устанавливаемых сбоку в вырезы подкладок. Между гайкой болта и клеммой ставят двухвитковую шайбу. Подкладка к шпале прикреплена четырьмя шурупами 2, под головку которых иногда устанавливаются двухвитковые шайбы укладывают упругую прокладку 6. Это скрепление в отличие от костыльного смешанного скрепления обеспечивает постоянное прижатие рельса к подкладке и не требует установки противоугонов. Скрепления КД дают возможность регулировки положения рельсов по высоте до 10—14 мм за счет применения прокладок различной толщины. Желательно, чтобы подрельсовые прокладки имели две реборды, свисающие с подкладок и препятствующие их выталкиванию при ослаблении клеммных болтов. К достоинствам раздельных скреплений следует отнести: сведение к минимуму вибраций подкладок; возможность регулировки положения рельсов по высоте; возможность смены рельсов без вывинчивания шурупов; сильное прижатие рельсов к подкладкам, что обеспечивает достаточное сопротивление угону и температурным деформациям рельсов. К недостаткам этих скреплений относится многодетальность, что создает сложность при комплектации узлов скреплений, и быстрое ослабление натяжения клеммных болтов, что обусловливает необходимость их постоянного подтягивания для предотвращения угона пути.

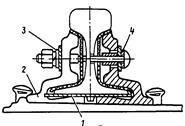

реглировки рельса по высоте, что особенно важно в зимний период. Кроме типовых скреплений КБ, на участках пути с железобетонными шпалами в России используют скрепление ЖБР-65, ЖБР-65Ш, ЖБР-65ПШ, ЖБР-65ПШМ и W-30 (фоссло). Скрепление рельсовое ЖБР-65 и W-30 предназначено для железнодорожных рельсов типа Р65 к железобетонным шпалам.Скрепление состоит из упорных скоб, пружинных прутковых клемм, закладных болтов с гайками, скоб для клемм, прокладок под подошву рельса и упругих прокладок под скобу упорную.

АРС характеризуется высокой надежностью и стабильностью рельсовой колеи, малодетальностью (отсутствием резбовых соединений), простотой сборки и эксплуатации и, как следствие этого, высокой экономической эффективностью. Хорошо зарекомендовали себя пружинные зарубежные скрепления типаVossloh, PANDROL. Стыковые скрепления.

Места соединения рельсов между собой называют стыками. Стыки служат для соединения отдельных рельсов, примыкающих друг к другу торцами, в непрерывные рельсовые нити. Конструкция рельсового стыка должна удовлетворять трём основным требованиям: 1. воспринимать изгибающий момент и поперечную силу на протяжении стыка; 2.допускать продольные перемещения концов рельсов в стыке при изменении длины рельса вследствие колебаний температуры; 3. на электрифицированных участках быть проводником силового тока, а на участках с СЦБ - сигнального. По конструкции различают стыки болтовые, клееболтовые и сварные. В болтовых стыках между концами рельсов, перекрытых накладками, оставляют зазоры для возможности изменения длины рельсов при изменении температуры. Вследствие разрыва сплошности и изменения изгибной жесткости рельсовых нитей в болтовых стыках при проходе колес подвижного состава по стыкам возникает излом упругой линии рельсов и возникают дополнительные ударно-динамические воздействия колес на путь. Поэтому стык — самое напряженное место в пути. По отношению к опорам различают стыки, расположенные на шпале, на весу и на сдвоенных шпалах.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику, вразбежку (рисунок 23) и расположенные бессистемно. На дорогах России принят стык по наугольнику.

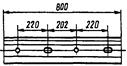

Рис. 24 Стыковые накладки длиной 800 и 1000 мм — соответственно четырех- и шестидырные с круглые и овальные отверстия.

На отечественных дорогах для рельсов современных типов применяют двухголовые накладки (рисунок 1.20).

В накладке чередуются круглые и овальные отверстия. В овальные отверстия стыковые болты входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками то наружу колеи, то внутрь. Пружинные шайбы обеспечивают постоянство упругого натяжения стыковых болтов. Пружинные шайбы изготавливают из прутков квадратного сечения со стороной 8—12 мм.

На участках, оборудованных электрической сигнализацией, а также на электрифицированных участках (с электрической тягой поездов) рельсовые нити являются токопроводящими. Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. На дорогах России применяют изолирующие стыки с металлическими объемлющими накладками (рисунок 28). Изоляция рельсов обеспечивается постановкой специальных прокладок 1 под накладки 2 и подкладки, а также

В уравнительных пролетах

Рис. 29 Комплектация стыка АпАТэК

Содержание отчета 1. Нарисуйте поперечный разрез стыковой двухголовой накладки, укажите основные размеры. 2. Дайте характеристику промежуточным скреплениям, применяемым на железных дорогах России. Контрольные вопросы 1. Какое скрепление называют раздельным, не раздельным и смешанным. 2. Какие скрепления применяют на деревянных шпалах. 3. Перечислите, какие бывают стыки. 4. Для чего служат стыковые накладки. 5. Что значит: содержать путь по наугольнику. 6. Перечислите виды изолирующих стыков.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 57; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.0.61 (0.037 с.) |

Скрепления для деревянных шпал

Скрепления для деревянных шпал

К достоинствам скреплений ДО относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако это скрепление не обеспечивает упругую связь рельса со шпалой и плохо сопротивляется угону пути. Основными элементами этого скрепления являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания (на опрокидывание работает один внутренний костыль, на сдвиг, как правило, — все), а обшивочные прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия.

К достоинствам скреплений ДО относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако это скрепление не обеспечивает упругую связь рельса со шпалой и плохо сопротивляется угону пути. Основными элементами этого скрепления являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания (на опрокидывание работает один внутренний костыль, на сдвиг, как правило, — все), а обшивочные прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия. При применении скреплений ДО на прямых и в кривых радиусом более 1200 м допускается рельсы пришивать на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения свыше 120 км/ч на всех шпалах рельсы пришивают пятью костылями.

При применении скреплений ДО на прямых и в кривых радиусом более 1200 м допускается рельсы пришивать на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения свыше 120 км/ч на всех шпалах рельсы пришивают пятью костылями.

Нормальные костыли имеют овальную головку, а удлиненные (пучинные) — призматическую с ушками. Размер нормальных костылей 16х16х165 мм, масса 0,378 кг. Длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы равно примерно 20 кН. Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисептируют отверстия глубиной 130 мм и диаметром 12,7 мм или 14 мм, в зависимости от плотности древесины, т. е. несколько меньше поперечных размеров костыля (16x16 мм), а для шурупов соответственно – диаметром 15, 16 мм и глубиной 155 мм.

Нормальные костыли имеют овальную головку, а удлиненные (пучинные) — призматическую с ушками. Размер нормальных костылей 16х16х165 мм, масса 0,378 кг. Длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы равно примерно 20 кН. Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисептируют отверстия глубиной 130 мм и диаметром 12,7 мм или 14 мм, в зависимости от плотности древесины, т. е. несколько меньше поперечных размеров костыля (16x16 мм), а для шурупов соответственно – диаметром 15, 16 мм и глубиной 155 мм.

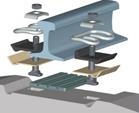

Скрепления для железобетонных шпал. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рисунок 16), в котором рельс к подкладке 2 прижимается жесткими клеммами 5, надеваемыми на клеммные болты 4, фигурные головки которых заводятся в пазы реборд подкладок. Под гайки 7 клеммных и закладных болтов ставят упругие шайбы 8. Подкладка крепится к шпале закладными болтами. Высота реборд подкладок КБ позволяет укладывать под рельс прокладки толщиной 12—14 мм для

Скрепления для железобетонных шпал. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рисунок 16), в котором рельс к подкладке 2 прижимается жесткими клеммами 5, надеваемыми на клеммные болты 4, фигурные головки которых заводятся в пазы реборд подкладок. Под гайки 7 клеммных и закладных болтов ставят упругие шайбы 8. Подкладка крепится к шпале закладными болтами. Высота реборд подкладок КБ позволяет укладывать под рельс прокладки толщиной 12—14 мм для

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при стыке на весу больше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями стыковых шпал устраивают меньшими (420 мм)

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при стыке на весу больше, чем при стыках на опоре. Для снижения изгибающего момента расстояние между осями стыковых шпал устраивают меньшими (420 мм)

Основными элементами болтовых стыков являются накладки и болты с гайками и упругими шайбами.

Основными элементами болтовых стыков являются накладки и болты с гайками и упругими шайбами. Нормальная работа стыка обеспечивается прочностью накладок, плотным прилеганием и достаточным прижатием их рабочих граней к рельсу, а также достаточной длиной накладок. Двухголовые накладки почти повсеместно изготавливаются распирающими, т. е. они входят как клин между наклонными плоскостями головки и подошвы рельса, образующими пазухи. К рельсам Р75 и Р65 накладки изготавливают взаимозаменяемыми длиной 800 и 1000 мм — соответственно четырех- и шестидырные (рис. 24)

Нормальная работа стыка обеспечивается прочностью накладок, плотным прилеганием и достаточным прижатием их рабочих граней к рельсу, а также достаточной длиной накладок. Двухголовые накладки почти повсеместно изготавливаются распирающими, т. е. они входят как клин между наклонными плоскостями головки и подошвы рельса, образующими пазухи. К рельсам Р75 и Р65 накладки изготавливают взаимозаменяемыми длиной 800 и 1000 мм — соответственно четырех- и шестидырные (рис. 24) Сварные стыки обеспечивают непрерывность рельсовых нитей (поэтому понятие стыка в этом случае становится несколько условным). Сварка может быть термитной, и электрической. У клееболтовых стыков накладки приклеиваются к рельсам. Особенностью таких стыков является глухое соединение рельсов. Поэтому таким способом обычно устраивают изолирующие стыки, в которых требуется неизменность стыкового зазора.

Сварные стыки обеспечивают непрерывность рельсовых нитей (поэтому понятие стыка в этом случае становится несколько условным). Сварка может быть термитной, и электрической. У клееболтовых стыков накладки приклеиваются к рельсам. Особенностью таких стыков является глухое соединение рельсов. Поэтому таким способом обычно устраивают изолирующие стыки, в которых требуется неизменность стыкового зазора. Переходные стыки рельсов применяются на участках пути, где стыкуются разнотипные рельсы (рисунок 26), а также однотипные рельсы, имеющие различный вертикальный износ. Соединение рельсов разных типов и с разным износом производят с применением переходных накладок, формы и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням.

Переходные стыки рельсов применяются на участках пути, где стыкуются разнотипные рельсы (рисунок 26), а также однотипные рельсы, имеющие различный вертикальный износ. Соединение рельсов разных типов и с разным износом производят с применением переходных накладок, формы и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням.

втулок на болты из фибры, текстолита или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку, имеющую очертание, соответствующее профилю рельса.

втулок на болты из фибры, текстолита или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку, имеющую очертание, соответствующее профилю рельса. бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками. В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням (рисунок 27), и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки – рисунок 27). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. Широко применяются высокопрочные изолирующие стыки с металлокомпозитными накладками АпАТэк-Р65М-К, т.

бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками. В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням (рисунок 27), и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки – рисунок 27). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. Широко применяются высокопрочные изолирующие стыки с металлокомпозитными накладками АпАТэк-Р65М-К, т.