Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлические и гидромеханические нажимные механизмы

В процессе прокатки толщина выходящей из валков полосы непрерывно изменяется вследствие непостоянства толщины полосы (подката) при входе в валки, механических свойств полосы по длине рулона, условий смазки валков и полосы и т.п. Для определения толщины полосы и ее изменения (разнотолщинности) на стане перед и за валками устанавливают летучие микрометры (контактные и бесконтактные толщиномеры) различного типа (индуктивные, рентгеновские и др.). изменение толщины полосы можно также фиксировать косвенным способом путем измерения давления при прокатке месдозами, установленными под нажимные винты (или под подушки нижнего валка). Показания (электрические сигналы датчиков измерения толщины) этих приборов можно использовать в системах автоматического регулирования толщины (САРТ) полосы в процессе прокатки с целью снижения продольной и поперечной разнотолщинности. С целью повышения быстродействия САРТ (что особенно важно при высоких скоростях прокатки) за последние годы получают применение гидравлические (без нажимных винтов и электропривода) и комбинированные (гидромеханические) нажимные механизмы, обладающие значительно меньшей инерционностью.

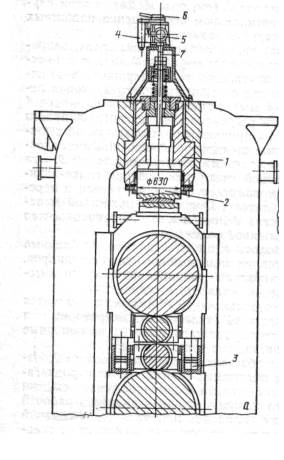

1 – гидравлические цилиндры; 2 – поршни; 3 – гидроцилиндр 4 – гидрораспределитель высокого давления; 5 – двигатель; 6 – рычаг; 7 – толкатель Рисунок 1 а – Гидравлический нажимной механизм На рисунке. 1.а показан гидравлический нажимной механизм давление на валки при прокатке непосредственно воспринимают гидравлические цилиндры 1 под поршни 2 от аккумулятора подается рабочая жидкость (масло) под постоянным давлением, поэтому перед прокаткой клети предварительно поджаты друг к другу с постоянным усилием (рабочая клеть является предварительно напряженной). Для регулирования усилия предварительного нагружения валков и подушек и межвалкового зазора между подушками опорных валков установлено 8 гидроцилиндров 3 подключенные к выходу гидрораспределителя высокого давления 4, работающего от шагового двигателя 5, получающего импульсы на включение от измерителей толщины полосы. При этом перемещается золотник гидрораспределителя 4 и регулируется давление масла в гидроцилиндрах 3. Обратная связь между положениями поршней цилиндров 1 и 3 осуществляется рычагом 6, плечи которого опираются на золотник гидрораспределителя 4 и толкатель 7, соединенный с поршнем 2. Абсолютная величина разнотолщинности полосы при прокатке составляет около 0,1 от толщины полосы, поэтому перемещение поршней (плунжеров) гидроцилиндров 1 и 3 незначительное система в целом почти безинерционная, т.е. обладает весьма высоким быстродействием при корректировании толщины полосы.

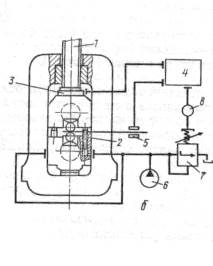

Рисунок 1 б – Комбинированный гидромеханический нажимной механизм 1 – нажимные винты; 2 – плунжеры гидроцилиндров; 3 – месдоз;4 – запоминающее устройство; 5 – толщиномер; 6 – масляный насос; 7 – регулятор давления масла; 8 – шаговый электродвигатель На рис 1.б представлена схема комбинированного гидромеханического нажимного механизма, применяемая на широкополосных станах горячей и холодной прокатки. Согласно этой схеме, нажимные винты 1 сохраняются и ими пользуются только при грубой настройке валков. Для точного регулирования валков (изменения обжатия для ликвидации разнотолщинности полосы) между подушками опорных валков (как на рисунке 1.а) установлены плунжеры гидроцилиндров 2, предназначенных для регулирования деформации (предварительного напряжения) рабочей клети; усилие гидроцилиндров регулируется по сигналам от месдоз 3, установленных под нажимными винтами. При прокатке полосы месдоза воспринимает давление на валки (от обжатия металла) и усилие от плунжеров гидроцилиндров 2; величина этого суммарного усилия подается в запоминающее устройство 4, сравнивается с заданным (оптимальным) для данной толщины h, измеряемой толщиномером 5, и поддерживается постоянной с помощью гидроцилиндров, соединенных с масляным насосом 6,егулятор давления масла 7, соединен с гидроцилиндрами напрямую и управляется шаговым электродвигателем 8, получающим импульсы от толщиномера 5 через запоминающее (сравнивающее) устройство 4. Точность регулирования разнотолщинности по этой схеме ограничивается величиной изменения упругой деформации рабочей клети, однако в большинстве случаев на широкополосных станах она оказывается вполне достаточной, поэтому такие схемы автоматического регулирования толщины (САРТ) полосы получают широкое применение (особенно при регулировании поперечной разнотолщинности). Эта схема обладает большой надежностью в эксплуатащии и почти безынерционна. Кроме того, при неполадках в гидравлическом контуре нажимное устройство может работать как обычное электромеханическое (но с меньшей точностью).

6.Проведение планово-предупредительных и капитальных ремонтов оборудования Для проведения планово-предупредительных ремонтов оборудования отводится по графику 32 часа в месяц (16+16 или 24+8 часов). Капитальный ремонт оборудования производится один раз в год, согласно утвержденному заводскому графику и приказу управляющего директора. Работы по ремонту оборудования выполняются на основании ППР, ПОР и смет на капитальный ремонт. Приемка оборудования после проведенного ремонта осуществляется по акту.

|

||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 180; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.164.243 (0.008 с.) |