Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гибкие производственные системы

ГПС представляет собой систему, допускающую иерархическую организацию с комплексно-автоматизированным производственным процессом, работа всех компонентов которой (технологическое оборудование, транспортные складские средства, погрузочные разгрузочные устройства, средства изменения контроля) координируется как единое целое системное управление, обеспечивающей быстрое изменение программ функционирования элементов при смене объектов производства. На самом низком уровне этой структуры производства определяется гибкий производственный модуль (ГПМ), т.е. такая ГПС, которая состоит из единиц технологического оборудования, оснащенного автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующего, осуществляющего многократные циклы и применяемого для встраивания в ГПС. Основные особенности организации труда ГПС · Работники ГПС не участвуют в непосредственном воздействии на предмет труда. Их основная задача состоит в том, чтобы обеспечить эффективную эксплуатацию оборудования. Основная часть рабочего времени затрачивается на наладку, профилактику и ремонт оборудования. · Количество единиц технологического оборудования ГПС превышает численность работы каждой группы, поэтому необходимо установить оптимальное соотношение между количеством единиц оборудования и численностью работников каждой группы, нормировать затраты времени в 2-х разрезах: по отношению к работнику и по отношению к оборудованию. · Чтобы повысить уровень надежности функционирования ГПС следует создавать комплексные сквозные бригады, при этом надо учитывать, что простои оборудования тем меньше, чем шире профиль каждого работника в отношении выполняемых функций. В настоящее время наибольшее практическое значение имеют нормы длительности (НД), нормы численности и нормы обслуживания. Аппаратурное производство. Аппаратные процессы осуществляются в специальных аппаратах: печах, ваннах, путем воздействия на предмет труда тепловой, химической, электрической энергии (меняется только состав вещества). В зависимости от режима работы аппаратные процессы бывают дискретные и непрерывные. В дискретных процессах загрузка сырья и выгрузка осуществляется при остановке аппарата. В непрерывно работающих аппаратах – непрерывные процессы. Все затраты времени рабочего перекрываются аппаратурным.

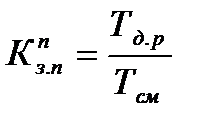

При прерывных процессах затраты суммарные времени на загрузку реагентов в аппарат, реакцию и выгрузку из аппарата готовой продукции называется временем цикла. Отношение суммарного времени (в течение смены) перекрываемой и не перекрываемой работы и времени дополнительных затрат, характеризуют уплотнение рабочего дня, показателем которого является коэффициент загруженности. При перерывах где При непрерывных процессах все действия оператора в течении смены производят во времени изменение предметов труда. Периоды свободного времени у рабочего должны производительно использоваться, поэтому в это случае появляется возможность для многостаночной работы или выполнения дополнительной работы, путем совмещения профессий или расширения зоны обслуживания. Проточное производство Выбор предприятием на некоторый период времени стратегии процесса производства одного или нескольких изделий (составных частей изделий), ориентированный на продукт, дает ему возможность строить процессы, в полной мере отвечающие принципам рациональной организации производства. Речь идет об обеспечении непрерывного, прямоточного, ритмичного прохождения материальных потоков. Такое производство традиционно называют поточным производством. Далее под поточным производством будем подразумевать - форму организации производства, основанную на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких изделий. Применение поточных методов обеспечивает высокую степень организации, а следовательно, и эффективности производства. Очевидные преимущества поточного производства заставляют ученых и практиков всего мира искать технические и организационные пути расширения областей его использования.

Для организации поточного производства характерны следующие признаки:

Предпосылками организации поточного производства (условиями для перехода на поточные методы производства) являются:

Исходя из соображений наиболее рационального использования производственных площадей объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. В этом состоит проявление принципа прямоточности. Принцип ритмичности проявляется в ритмичном выпуске продукции с поточных линий и в ритмичном повторении работ на рабочих местах. На каждом рабочем месте поточной линии выполняется одна постоянно повторяющаяся операция или несколько сходных операций, чередующихся через определенные интервалы времени. Ритм является основополагающим параметром при расчете всех видов поточных линий.

Сформулируем основные преимущества поточного производства: - повышение производительности труда, что является результатом механизации и автоматизации операций (включая транспортные), внедрения эффективных технологий и специальных быстродействующих средств технологического оснащения, оптимальной планировки рабочих мест, приобретения рабочими навыков выполнения повторяющихся операций; - сокращение длительности производственного цикла, что становиться возможным в результате специализации рабочих мест, бесперебойного их обслуживания в соответствии с ритмом, устранения перерывов в движении изделий по рабочим местам, сокращения расстояния и времени транспортировки, запараллеливания процессов и совмещения операций; - уменьшение заделов незавершенного производства и ускорение оборачиваемости оборотных средств в результате сокращения длительности производственного цикла; - повышение качества продукции, снижение брака как результат улучшения технологической и трудовой дисциплины, применение регламентированного специализированного обслуживания рабочих мест, технического обслуживания и ремонта оборудования, стандартизации и контроля качества продукции; - снижение себестоимости продукции, что является результатом всего комплекса мер по рациональной организации производственного процесса и сокращения затрат всех видов ресурсов. В то же время поточная организация производственного процесса имеет и недостатки: - монотонная, однообразная работа на конвейерах является причиной низкой удовлетворенности трудом рабочих и способствует увеличению текучести кадров; - изделие должно быть полностью подготовлено к производству, так как любая его “доводка” потребует остановки всего конвейера; - вся поточная линия может остановиться из-за поломки одного станка и выбытия одного рабочего. В целях уменьшения негативного влияния недостатков поточного метода организации производственного процесса могут применяться следующие меры: - организация работы при переменных в течение дня такте и скорости поточной линии; - перевод рабочих в течение смены с одной операции на другую; - применение многооперационных машин, требующих регулярного переключения внимания рабочих на разные процессы; - меры материального стимулирования;

- подготовка дублеров для работы на поточных линиях. Основными направлениями повышения социально-экономической эффективности поточного производства являются внедрение полуавтоматических и автоматических поточных линий, применение роботов и автоматических манипуляторов для выполнения монотонных операций. Классификация поточных линий Основным структурным элементом поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по ходу технологического процесса. Обычно в зависимости от имеющихся площадей планировка поточных линий может иметь различную конфигурацию: прямолинейную, круговою, П-, Г-, U-образную и т.д. Поточные линии бывают однопредметные, где в течение длительного времени собираются или обрабатываются одни и те же изделия и многопредметные, на которых обрабатываются изделия сходные по конструкции и технологии обработки. Непрерывно-поточные с полной синхронизацией операций и прерывно – поточные с частичной синхронизацией операций (присутствуют заделы). Бывают с регламентированным ритмом, он достигается с помощью определенной скорости движения конвейера, такой ритм дополняется звуковыми и световыми сигналами (автоматические линии). Свободные поточные линии не имеют технических средств, строго регламентирующих ритм работы. Соблюдение ритма возлагается на мастера. Стационарно – поточные (объект обработки неподвижен) и передвижно – поточные (передвигается сам предмет труда от одного рабочего места к другому). Осуществление движения на поточных линиях осуществляется с помощью конвейера или транспортеров. Конвейер – транспортное средство, которое играет организующую роль в поточной линии, то есть регулирующее ритм работы. Транспортер облегчает передвижение предмета труда. При организации производственных участков в условиях потока большое значение имеет правильный выбор транспортных средств. Самыми эффективными транспортными средствами являются конвейеры. Существуют три вида конвейеров: непрерывный, пульсирующий и распределительный. Пульсирующий конвейер характеризуется тем, что изделие снимается с линии и его обработка производится на рабочем месте, затем изделие возвращается на линию, которая осуществляет его транспортировку на другое рабочее место. Условием работы данной линии является равенство такта сумме времени обработки детали и времени транспортировки. Для организации поточного производства во времени применяется три вида движения предметов труда: последовательный, параллельный и смешанный. Последовательный вид движения предметов труда имеет максимальное время сборки и, как следствие, самую высокую себестоимость. Параллельный вид движений предметов труда имеет минимальное время сборки всех видов движения предметов труда, но требует обязательной кратности времени обработки изделия на всех операциях, а лучше равенства. Себестоимость минимальна. Смешанный вид движения предметов труда имеет среднее время сборки изделия по сравнению с параллельным и последовательным видами и среднее значение себестоимости. При этом виде детали могут передаваться как поштучно, так и сериями или партиями, что исключает недостатки по длительности сборки и перезагрузке или недозагрузке рабочих мест, которые характерны для первых двух видов.

Расчеты основных показателей поточной линии Организация поточного производства связана с проведением ряда расчетов и подготовительных работ. Исходным моментом при проектировании поточного производства является определение объема выпуска продукции и такта потока. Такт - это промежуток времени между запуском (или выпуском) двух смежных изделий на линии. Он определяется по формуле τ = Fд / Nз где Fд - действительный фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентированных перерывов, мин; N3 - программа запуска за тот же период времени, шт. Величина, обратная такту, называется темпом работы линии, характеризующаяся интенсивностью процесса производства и измеряется количеством продукции, выпускаемой поточной линией в единицу времени. При организации поточного производства необходимо обеспечить такой темп, чтобы выполнить план по выпуску продукции. Тм = 1 / τ Ритм поточной линии рассчитывается при передаче деталей с операции на операцию минипартиями. Р = τ × Пn, где Пn - величина передаточной минипартии деталей Следующим этапом в организации поточного производства является определение потребности в оборудовании. Расчет количества оборудования осуществляется исходя из числа рабочих мест по операциям процесса: Сpi = ti / τ где Сpi - расчетное число рабочих мест на одной операции процесса; ti - норма времени на операцию с учетом установки, транспортировки и снятия деталей, мин. Принятое число рабочих мест Спрi определяется округлением расчетного количества до ближайшего целого числа. При этом учитывается, что на стадии проектирования допускается перегрузка в пределах 10-12% на каждое рабочее место. Коэффициент загрузки рабочих мест Кз определяется по формуле Кз = Ср/ Спр Для обеспечения полной загрузки оборудования и непрерывности производственного процесса при поточном производстве осуществляется синхронизация – процесс согласования длительности операций с тактом поточной линии. При этом длительность операций должна быть равна или кратна такту поточной линии. Задачу синхронизации потока можно решить несколькими способами. Чаще всего используют способ ”грубой синхронизации”, сущность которого заключается в том, что ритм рабочего места подгоняют под ритм поточной линии путем изменения численности рабочих. Способ ”полной синхронизации” в отличие от способа ”грубой синхронизации” позволяет получить более полное совпадение ритмов поточной линии и рабочих мест за счет того, что он предполагает использование рационализацию структуры процесса труда с частичным перераспределением составным частей между рабочими местами. Например, можно объединить воедино две или несколько ранее существовавших самостоятельных операций или изменить содержание операции, устранение некоторых элементов и приемов и введение других, более экономичных.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.70.163 (0.023 с.) |

- перекрываемое время;

- перекрываемое время; - не перекрываемое время;

- не перекрываемое время; - норма процессов в смену;

- норма процессов в смену; - время дополнительных затрат в смену.

- время дополнительных затрат в смену.