Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципы бережливого производства

Концепция бережливого производства основывается на пяти принципах, определяющих ориентиры для менеджеров при переходе к бережливому производству: 1. Определение ценности каждого семейства продуктов с точки зрения клиента. На предприятии могут выполняться самые разные действия, и далеко не все из них имеют для потребителя значение. Лишь тогда, когда компания точно знает, что именно нужно конечному потребителю, она в состоянии установить, какие из процессов позволяют предоставить ему его ценности, а какие – нет. 2. Определение всех стадий потока создания ценности для каждого семейства продуктов и устранение по мере возможности, операций, не создающих ценности. Чтобы оптимизировать работу и выявить потери, требуется в деталях описать каждое действие с момента получения заказа до момента поставки продукта потребителю. Благодаря этому можно установить, с помощью чего можно улучшить производственные процессы. 3. Выстраивание операций, создающих ценность в строгой последовательности, обеспечивающей ровное движение продукта в потоке, направленном к клиенту. Процесс производства должен быть выстроен так, чтобы исключались любые потери (простои, ожидания и т.д.) между операциями. Для этого могут потребоваться новые технологии или перепроектирование процессов. Важно помнить, что любой процесс должен включать в себя только те действия, которые добавляют ценность конечному продукту, но не повышают его стоимость. 4. По окончании формирования потока – создание возможности «вытягивания» клиентами ценности из предыдущей стадии. Желательно, чтобы предприятие выпускало лишь тот продукт и в таком объеме, который необходим конечному потребителю. Это позволяет избежать лишних действий, ненужных потерь и затрат. 5. По окончании определения ценности, выявление потоков создания ценности, устранение стадий, вызывающих возникновение потерь, а также формирование вытягивающей системы – повторение всего процесса заново столько раз, сколько потребуется для достижения состояния совершенства, при котором создается абсолютная ценность, и нет никаких потерь. Применять и реализовывать систему бережливого производства необходимо не единожды. Максимальный эффект будет только в том случае, если поиск потерь и их устранение будут проводиться регулярно и систематически.

Необходимо пояснить, что такое выталкивающее производство и вытягивающее производство. Выталкивающее производство – обработка изделий крупными партиями с максимальной скоростью исходя из прогнозируемого спроса с последующим перемещением изделий на следующую производственную стадию или на склад, независимо от фактического темпа работы следующего процесса или потребностей заказчика (потребителя). В рамках такой системы практически невозможно внедрить инструменты бережливого производства. «Выталкивающая» система — это такая организация движения материальных потоков через производственную систему, при которой материальные ресурсы подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок. Материальные ресурсы «выталкиваются» с одного звена производственной системы на другое. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе следующей операции. То есть такой способ организации движения материальных потоков как бы игнорирует информацию о том, продолжится ли обработка данного продукта на следующей стадии, и в каком состоянии в настоящее время находится используемое для этой обработки рабочее место: занято ли оно выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате нередко появляются задержки в работе технологического оборудования и рост запасов незавершенного производства. «Выталкивающая» система с централизованным планированием предполагает, что каждый производственный участок получает конкретные задания на плановый период (это могут быть комплекты деталей) и отчитывается о его выполнении перед централизованной системой управления предприятием. Результаты своей работы каждое производственное подразделение передает на склад. При таком планировании и участок, и централизованную систему управления интересуют только выполнение сроков и объемов планового задания. Каждое отдельный участок при таком виде планирования существует как бы изолированно. Его не интересует, что будет с изделиями, которые он отправляет на промежуточный склад, и есть ли там остатки продукции предыдущего месяца. При наличии остатков на складе возникает избыток запасов в системе, при задержке с пополнением запасов возникает дефицит, способный остановить производственный процесс.

При возникновении изменений, например, спроса или поставок, планы должны оперативно пересматриваться, что резко увеличивает трудоемкость плановой работы. В отечественной практике этот вид планирования был до недавнего времени единственным; в условиях рыночной экономики он используется в основном на заготовительных предприятиях и предприятиях с массовым типом производства, производящих стандартизованную продукцию широкого назначения. Вытягивающее производство – метод управления производством, при котором последующие операции сигнализируют о своих потребностях предыдущим операциям. «Вытягивающая» система — это такая организация движения материальных потоков, при которой материальные ресурсы подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует. Размещение заказов на пополнение запасов или изготовления материальных ресурсов (операционных заделов) или ГП происходит, когда их количество достигает определенного критического уровня. Эта система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос. (Just-in-Time) Операционные заделы (производственные запасы) при такой системе ограничены. Опираясь на это определение можно сказать, что любая логистическая методика, которая ограничивает уровень операционных заделов, будет создавать «вытягивание». Существуют три типа вытягивающего производства: Вытягивающая система супермаркета (система возмещения/восполнения) – вытягивающая система типа а. Последовательная вытягивающая система – вытягивающая система типа в. Смешанная вытягивающая система – вытягивающая система типа с. Вытягивающая система супермаркета – наиболее популярная. При ней на каждой производственной стадии имеется склад – супермаркет, в котором хранится определенный объем изготавливаемой на этой стадии продукции. Традиционные системы управления производством требуют значительных денежных ресурсов для того, чтобы поддерживать необходимые запасы материалов. Когда японский автомобильная компания «Тойота» перестраивалась после второй мировой войны, ей остро не хватало оборотных средств, и предприятие не могло позволить себе использовать «традиционную логистическую концепцию». Руководство компании решило узнать, что происходит в мире, и задалось вопросом: «Какая отрасль лучше всего использует свои запасы?» Ответ был следующий: супермаркеты!

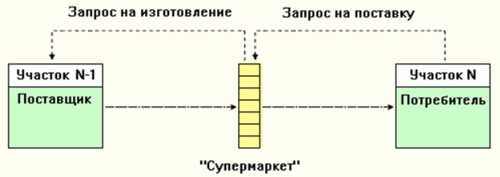

В настоящее время типичный супермаркет оборачивает свои запасы более 50 раз в год. Обычная производственная компания, которая использует «Выталкивающую» логистическую систему управления, оборачивает свои запасы от одного до десяти раз в год. Используя «Вытягивающую» систему и другие принципы «Бережливого производства» Тойота достигла немыслимого для производственного предприятия показателя в 50-70 оборотов производственных запасов в год! Принципиальная схема метода восполнения «супермаркета» приведена на рисунке 1.

Она действует следующим образом: Процесс-потребитель забирает исходные материалы из ячеек супермаркета тогда, когда ему это нужно. Для каждой изготавливаемого изделия (заказа) рассчитывается «точка восполнения» исходных материалов. Как только суммарное количество материалов в ячейках супермаркета и исполняемых заказах становится ниже «точки восполнения», процессу-поставщику посылается новый заказ на их поставку. В качестве такого заказа может выступать пустой контейнер, карточка «Канбан», световой сигнал, пустая ячейка «Супермаркета» и т.п. (Оформлять заказ на бумаге не обязательно, — подойдет даже простой вариант: «если видишь пустое место, то заполни его»). Для каждого восполняемого материала рассчитывается объем соответствующей партии. Количество изделий во всех новых заказах равно объему восполняемых материалов. Процесс-поставщик исполняет заказ на восполнение материалов. Заказанные материалы физически помещаются в соответствующие ячейки «Супермаркета». Каждый процесс отвечает за пополнение запасов своего супермаркета, поэтому оперативное управление и поиск объектов постоянного совершенствования (кайдзен) не составляет большого труда. Вместе с тем, ее применение осложняется при наличии большого количества видов производимой продукции Последовательная вытягивающая система целесообразно использовать при большой номенклатуре продукции, производимой одним процессом, т.е. когда сложно или практически невозможно поддерживать запас каждого вида продукции в супермаркете. Данный тип вытягивающей системы используют в тех случаях, когда сталкиваются с большим количеством видов деталей. Суть в том, что продукцию производят под заказ, и используют минимальные запасы деталей. Для планово-производственного отдела ставится задача определить количество продукции, которое требуется произвести и ее набор. Для работы такой системы требуется поддерживать предсказуемое и не длительное время выполнения заказа. Также требуется полное понимание структуры поступления заказа от клиента. Если нет возможности предсказать частоту, с которой поступают заказы, то попробуйте внедрить короткое время цикла производства или организуйте запасы готовой продукции, чтобы всегда можно было удовлетворить заказ. Функционирование такой системы требует очень сильного руководства.

Смешанная вытягивающая система – предполагает комбинацию двух перечисленных систем. Ее целесообразно применять, когда действует правило 80/20, т.е. когда небольшая доля видов продукции (примерно 20%) составляет наибольшую часть ежедневно выпускаемого объема продукции (примерно 80%). Все виды продукции подразделяются на группы по объему выпуска: большой объем, средний объем, низкий объем и редкие заказы. Для группы «редкие заказы» целесообразно применять последовательную вытягивающую систему. Для других групп – вытягивающую систему супермаркета. При смешанной вытягивающей системе, возможно, будет сложнее управлять совершенствованием и выявлять отклонения. Очень часто применяют «АВС» анализ, который позволяет разделить детали на три группы:

|

||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 836; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.174.76 (0.01 с.) |