Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 2. Сущность и виды производственного процессаСтр 1 из 15Следующая ⇒

Лекция 2. Сущность и виды производственного процесса Предприятие – основное звено национальной экономики, самостоятельный хозяйствующий субъект, осуществляющий производственную, научно-исследовательскую и коммерческую деятельность с целью получения прибыли. Это наиболее общее определение предприятия, посредством которого можно определить экономическую сущность данной категории. Под организацией предприятия обычно понимается пространственно-временная структура производственных фондов и рабочей силы и их взаимодействие для достижения целей его деятельности. Важное место в экономике страны занимают производственные предприятия. Производственное предприятие — это обособленная специализированная единица, основанием которой является профессионально организованный трудовой коллектив. К производственным предприятиям относятся заводы, фабрики, комбинаты, шахты, карьеры, порты, дороги, базы и другие хозяйственные организации производственного назначения. Производственное предприятие состоит из цехов или участков. Существенным признаком является наличие общего вспомогательного хозяйства, обслуживающего все части предприятия и наличие единого руководства. Важной чертой, характеризующей производственное предприятие, является его экономическое единство, т. е. единство коллектива работников, занятых на нем, общность материальных, технических и финансовых ресурсов, а также экономических результатов работы. Типы производств Производственные предприятия классифицируются по типам производства. Тип производства — это совокупность технических, организационных и экономических особенностей производства, обусловленная его специализацией, типом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местам. В зависимости от уровня концентрации и специализации различают три типа производств: - единичное; - серийное; - массовое. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций. Серийное производство характеризуется относительно ограниченной номенклатурой изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Более подробно характеристики типов производств представлены в табл. 1.1. Таблица 1.1 Характеристики типов производств

Отнесение предприятия к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Рис. 1.1. Производственная структура цеха На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом производственные подразделения должны быть расположены в последовательности выполнения производственного процесса. Цехи основного производства (в машиностроении, приборостроении) подразделяются: - на заготовительные цехи - осуществляют предварительное формообразование деталей изделия (литье, штамповка, резка заготовок и т.д.); - обрабатывающие цехи - осуществляют обработку деталей (механическую, термическую, гальваническую, сварка и т.д.); - сборочные цехи – осуществляют сборку сборочных единиц и изделий, их регулировку, наладку, испытания. Цехи и участки создаются по принципу специализации:

- технологической; - предметной; - предметно-замкнутой. Технологическая специализация основана на единстве применяемых технологических процессов. При этом обеспечивается высокая загрузка оборудования, но затрудняется оперативно-производственное планирование, удлиняется производственный цикл из-за увеличений транспортных операций. Технологическая специализация применяется в основном в единичном и мелкосерийном производствах. Предметная специализация основана на сосредоточении деятельности цехов (участков) на выпуске однородной продукции. Это позволяет концентрировать производство детали или изделия в рамках цеха (участка), что создает предпосылки для организации прямоточного производства, упрощает планирование и учет, сокращает производственный цикл. Предметная специализация характерна для крупносерийного и массового производства. Если в пределах цеха или участка осуществляется законченный цикл изготовления детали или изделия, это подразделение называется предметно-замкнутым. Цехи (участки), организованные по предметно-замкнутому принципу специализации, обладают значительными экономическими преимуществами, так как при этом сокращается длительность производственного цикла в результате полного или частичного устранения встречных или возвратных перемещений, снижаются потери времени на переналадку оборудования, упрощается система планирования и оперативного управления ходом производства. Таблица 1.2 Производственная программа Производственная программа предприятия представляет собой перечень продукции, работ и услуг по заказам и договорам потребителей. Основными показателями производственной программы в натуральном выражении являются номенклатура и ассортимент выпускаемой продукции. Номенклатура – это укрупненный перечень видов продукции, производимой предприятием (например, нефтепродукты, стекловолокно, кондитерские изделия). Ассортимент – детально характеризует разновидности продукции по сортам, маркам, рисункам и т.п. Предприятия формируют свою производственную программу на основе: - госзаказа; - заказов потребителей; - потребительского спроса. Обобщающим показателем производственной программы предприятия в стоимостном выражении является объем продаж или реализованная продукция. Объем продаж – это стоимость товаров и услуг, произведенных и реализованных предприятием за определенный период времени.

Производительность труда Производительность труда — характеристика эффективности производительной деятельности в течение определенного времени. Производительность труда определяется количеством продукции (объемом работ), произведенной работником в единицу времени (час, смену, квартал, год), или количеством времени, затраченным на производство единицы продукции (на выполнение определенной работы). Производительность труда исчисляется через систему показателей выработки и трудоемкости. Выработка - этоколичество продукции, произведенной в единицу рабочего времени либо приходящейся на одного среднесписочного работника или рабочего за определенный период (час, смену, месяц, квартал, год). Она рассчитывается как частное от деления объема выполненных работ (выпущенной продукции) на численность работников (затраты труда):

где Q – объем произведенной продукции; Т – затраты рабочего времени; W – выработка. Трудоемкость — представляет собой затраты живого труда на производство единицы продукции. Показатель трудоемкости имеет ряд преимуществ перед показателем выработки, так как он устанавливает прямую зависимость между объемом производства и трудовыми затратами. Определяется по формуле (2.7)

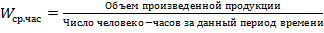

Показатели выработки и трудоемкости могут исчисляться в стоимостном выражении, нормо-часах, натуральном выражении и условно-натуральном. При определении производительности труда следует различать нормативную (затраты времени по действующим нормам); плановую (планируемые затраты на единицу продукции) и фактическую трудоемкость продукции (это действительные затраты времени). Анализ производительности труда выражается следующими показателями – это: - средняя часовая выработка - это отношение объема произведенной продукции к числу человеко-часов, отработанных в течение данного периода времени:

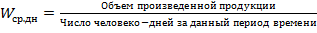

где W ср.час – средняя часовая выработка. - средняя дневная выработка показывает, какой объем продукции был произведен каждый день в течение определенного периода времени. Для того чтобы вычислить среднюю дневную выработку времени необходимо объем произведенной продукции разделить на число человеко-дней затраченных на производство данного объема (время изготовления данного объема):

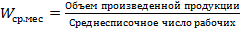

где W ср.дн – средняя дневная выработка - средняя месячная выработка, представляет собой отношение объема произведенной за месяц продукции к среднесписочной численности рабочих. Аналогично может быть вычислена выработка за квартал или год.

где W ср.мес – средняя месячная выработка Показателисреднеквартальнойисреднегодовой выработкив расчете на одного среднесписочного рабочего определяются аналогично.

Бирка (канбан). Бирка (канбан) – средство информирования, с помощью которого дается разрешение или указание на производство или изъятие (передачу) изделий в вытягивающей системе. Существуют шесть правил эффективного использования бирки:

Процессы – потребители заказывают продукцию в полном объеме, указанном на бирке. Процессы-поставщики производят продукцию в точном объеме и в последовательности, указанной на бирке. Без бирки изделия не производятся и не перемещаются. Ко всем деталям и материалам всегда прикрепляется бирка. На последующую производственную стадию никогда не передаются дефектные детали и детали в неточном количестве. Чтобы уменьшить объем запасов и обнаружить новые проблемы, нужно последовательно уменьшать количество бирок. Применение инструментария Канбан целесообразно при организации производства, управлении запасами и организации материально-технического снабжения на ремонтных и промышленных структурных подразделениях ОАО «РЖД». Предотвращение ошибок. Это метод ликвидирует саму возможность совершения ошибки. Рабочие, инженеры и руководители сами разрабатывают процедуры и устройства для предотвращения ошибок там, где они могут возникнуть. Предотвращение ошибок в месте и во время их возникновения – наиболее экономичный и дешевый способ избежать проблем. Контроль, который вскрывает ошибки, но не обеспечивает обратной связи, называется оценочным. Информативный контроль – контроль, предоставляющий данные и информацию о том, где и когда возникают ошибки. Он может быть полезным для предотвращения будущих ошибок. Контроль, который выявляет, устраняет и / или предотвращает ошибки до их возникновения там, где они могли произойти или произошли, называется контролем у источника. Только контроль у источника предотвращает переход ошибок на следующие стадии процесса и предоставляет данные для предотвращения ошибок или для их коррекции. Контроль у источника называется также внутрипроцессным контролем. 7. Составление карты потока создания ценности. Целостный взгляд на процесс производства изделия дает общую картину потока создания ценности, совокупности всех его компонентов. Карта потока создания ценности – это простая схема, изображающая каждый этап движения потоков материалов и информации, нужных для того, чтобы выполнить заказ потребителя. Большинство процессов начинаются с поступления запроса на выполнение какого-либо действия или поставку продукта и заканчиваются только поставкой потребителю. Составление карты потока создания ценности охватывают все процессы – от отгрузки продукта до поступления сырья или запроса на выполнение действия. Составление карты потока создания ценности позволит определить скрытые в процессе потери, зачастую составляющие большую часть себестоимости продукции или услуги. На пути от заявки до поставки товара / услуги материальный поток проходит через множество рабочих и оборудования (станков). Поток информации также движется от первоначального запроса продукта/ услуги до приемки заказчиком. Составление карты потока создания ценности включает описание как материальных, так и информационных потоков.

В первую очередь составляется карта фактического, текущего состояния процесса создания ценности. Затем при помощи этой карты формируется видение процесса с учетом совершенствования – карта будущего состояния процесса создания ценности. 8. Непрерывное совершентсвование (кайдзен) Это производное от двух иероглифов — «изменения» и «хорошо» — обычно переводится как «изменения к лучшему» или «непрерывное улучшение». В прикладном смысле Кайдзен — это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме. Выделяют пять основных компонентов Кайдзен: 1. Взаимодействие 2. Личная дисциплина 3. Улучшенное моральное состояние 4. Круги качества 5. Предложения по усовершенствованию 9. Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием TPM — «всеобщий уход за оборудованием», в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания. Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам. В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования (от английского «Overall Equipment Effectiveness»- OEE). Лекция 5. Планирование рабочего процесса

При изучении трудовых процессов и разработке норм труда наиболее актуальными являются вопросы о том, какие затраты рабочего времени являются необходимыми и должны регламентироваться с последующим включением в трудовую норму, а какие считаются излишними, нерациональными затратами и потерями. Для решения поставленных вопросов на практике применяют классификацию рабочего времени, получаемую путем разделения последнего по различным категориям затрат. Рабочее время в течение смены делится на время работы и время перерывов (рис.3.2) В свою очередь время работы делится: 1) на время работы, не предусмотренной производственным заданием (Тнз), которое состоит: - из времени на случайные работы (Тсл) - затраты времени на выполнение работ, не предусмотренных производственным заданием, но вызванных производственной необходимостью (например, нужно отвезти вместо вспомогательных рабочих отработанные детали, доставить к рабочему месту смазочно-охлаждающие материалы и т.д.); - времени непроизводительной работы (Тнр) - затраты времени на выполнение работы, не дающей прироста продукции или улучшения ее качества (ремонт оборудования, вызванный его неудовлетворительным техническим состоянием, съем излишнего припуска с заготовок, исправление брака и т.п.); 2) время по выполнению производственного задания (Трз), которое состоит: - из подготовительно-заключительного времени (Тпз) - это время, которое затрачивается на подготовку к выполнению производственного задания и на действия, связанные с ее окончанием. К нему относится время на получение задания, инструмента, приспособлений и технологической документации, ознакомление с работой, чертежами, инструктажем о порядке выполнения работы, установку приспособлений, наладку оборудования на соответствующий режим работы в связи с выполнением данного задания, а также снятие, сдачу приспособлений, инструмента, технической документации, готовой продукции. Особенностью подготовительно-заключительной работы является то, что она затрачивается один раз на работу (партию предметов труда) и не зависит от объема работы, выполняемой по данному заданию. В крупносерийном и массовом производстве величина подготовительно-заключительной работы, приходящаяся на одну деталь, незначительна и учитывается только на партию одинаковых деталей, которые изготавливаются в течение смены; - времени обслуживания рабочего места (Торм) - это время, которое затрачивается на уход за оборудованием и поддержание рабочего места в нормальном состоянии на протяжении выполнения работы. На большинстве предприятий это время обычно устанавливается по нормативам в процентах от основного и оперативного времени; - оперативного времени (Топ) - это время, затрачиваемое как непосредственно на изменение формы, свойств, размеров предмета труда, так и на выполнение вспомогательных действий, необходимых для осуществления этих изменений. Оно может быть машинным, машинно-ручным и ручным. Время устанавливается аналитически-расчетным методом на основе оптимизации режимов работы оборудования и приемов труда. Время перерывов делится: 1) на регламентированные перерывы, к которым относятся: - время на отдых и личные надобности (Тотл) - это время на отдых для поддержания работоспособности рабочего в течение смены. Это время линейно зависит от величины утомления: Тотл = -58У, (3.4) где У – показатель утомления в относительных единицах (находится в пределах 10-77 единиц в реальных производственных условиях). Считается нормальным в диапазоне 25-40 единиц. В целом время на отдых не должно быть менее 20 минут на 8-часовую смену. - время перерывов, связанных с особенностями технологического процесса (Тпт), включает время перерывов, вызванных специфическими условиями протекания технологических процессов (перерывы в работе монтажников при подъеме блока кранов, время плавки чугуна и т.д.). 2) нерегламентированные перерывы в работе могут быть: - по вине рабочего (Тпр) - вызваны нарушением трудовой дисциплины (опоздания, отсутствие на рабочее месте без уважительной причины, занятие посторонним делом); - перерывы, не зависящие от рабочего (Тпо) - это перерывы по организационным причинам или производственно-технических неполадок (задержка снабжения рабочего места комплектующими, ожидание работы, инструкции, наряда).

Рис. 3.2. Классификация затрат рабочего времени Перечисленные виды затрат рабочего времени делятся на нормируемые и ненормируемые. К нормируемым затратам времени относятся необходимые для данных конкретных условий величины затрат основного и вспомогательного времени, времени обслуживания рабочего места, время на отдых и личные надобности, регламентированных перерывов по организационно-техническим причинам, подготовительно-заключительное время. Таким образом, структуру нормы времени можно представить в виде формулы Нвр= Тпз + Топ + Торм + Тотл + Тпт, (3.5) где Тпз – время на подготовительно-заключительную работу; Топ – оперативное время; Торм – время обслуживания рабочего места; Тотл – время перерывов на отдых и личные надобности; Тпт – время перерывов, установленных технологией и организацией производственного процесса. Таблица 3.5 Выбор оборудования Признаки классификации станков: по технологическому назначению; по степени универсальности; по весу; по точности; по основному размеру. По технологическому назначению станки разбиты на девять групп. Главным признаком объединения станков в группы является идентичность выполняемых технологических операций, например, токарных сверлильных фрезерных и т.д. Выделяют следующие группы станков: 1 – токарные; 2 – сверлильные; 3 – шлифовальные; 4 – комбинированные; 5 – зубо и резьбообрабатывающие; 6 – фрезерные; 7- строгальные, долбёжные и протяжные; 8 – станки заготовительных производств; 9 – разные. Классификация по степени универсальности. Все станки по степени универсальности делятся на четыре группы: - универсальные станки могут выполнять более трех операций, в том числе и с применением приспособлений на большой номенклатуре деталей большого диапазона размеров; - станки широкого назначения могут выполнять до трех операций на деталях широкой номенклатуры; - специализированные станки предназначены для выполнения одной операции на однотипных деталях широкого диапазона размеров; - специальные станки предназначены для обработки конкретной детали или однотипных деталей небольшого диапазона размеров. Данный признак классификации используется технологом при назначении станка в зависимости от типа производства. Станки специальные и специализированные обычно используются в автоматических линиях. Классификация по весу. По весу все станки делятся на: - легкие – весом до 1 тонны; - средние – весом до10 тонн; - крупные – весом до 30 тонн; - тяжёлые – весом до 100 тонн; - уникальные – весом свыше 100 тонн. Данный признак классификации используется в основном проектировщиками механосборочных цехов для установки в тех или иных пролетах грузоподъёмных механизмов соответствующей грузоподъёмности для установки и снятия заготовок на станок и со станка. От веса станка зависит так же способ его установки в цеху. Станки легкие и средние устанавливаются на общем полу цеха, а станки крупные и выше требуют специальных фундаментов для их установки. Классификация по точности. По точности все станки делятся на станки: - нормальной точности, обозначаются буквой Н (обычно не обозначаются); - повышенной точности – П; - высокой точности – В; - особо высокой точности – А; - особо точные – С (мастер - станки). Данный признак классификации используется технологом при назначении станка в зависимости от требуемой точности обработки. Станки классов точности В, А и С должны эксплуатироваться в специальных помещениях (термоконстантные участки или цеха), в которых поддерживается стабильный температурный режим. Причем чем ни выше точность станка, тем жестче температурный режим помещения. Классификация по основному размеру. Станок каждого типа имеет свой основной размер, который характеризует размер или размеры обрабатываемых деталей, инструмента или размеры станка. Для токарных автоматов и токарноревольверных станков таким размером является максимальный диаметр прутка, который может быть вставлен в отверстие шпинделя станка. Для карусельных, круглошлифовальных и зубофрезерных станков таким размером является наибольщий диаметр обрабатываемой детали. Для фрезерных станков размеры стола и т.д. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ. Для сравнительной оценки технического уровня станков и комплектов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей, характеризующих качество, как отдельных станков, так и набора станочного оборудования. Существуют следующие основные технико-экономические показатели: - эффективность; - производительность - надежность; - гибкость. 1 Эффективность — комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования — повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков оценивается по формуле: А = N/Σc где N – годовой выпуск деталей; Σс – сумма годовых затрат на их изготовление При проектировании или подборе станочного оборудования всегда следует стремиться к максимальной эффективности, а показатель «А» при этом следует рассматривать как целевую функцию. Сравнение эффективности двух вариантов станочного оборудования при заданной программе выпуска ведут по разности приведенных затрат: Р= (Σс)1 - (Σс)2 где индекс «2» относится к более совершенному варианту станочного оборудования при сравнении с базовым (индекс «1»). 2. Производительность. Существуют несколько показателей производительности по которым сравнивают различные типы станков. Штучная производительность – это способность станка обеспечивать обработку определенного числа деталей в единицу времени. Штучная производительность (шт./год) выражается числом деталей, изготовленных в единицу времени, при непрерывной безотказной работе: Q = To/T где Тo — годовой фонд времени; Т — полное время всего цикла изготовления детали. Производительность формообразования. Ее применяют для сравнения разного по характеру оборудования. Она определяется по формуле: Qф = (Vр * tр)/ (L * T) Где Vр – скорость резания L – полный путь инструмента по образующей линии tP – время резания Т– время цикла обработки Производительность резан ия определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель применяют для оценки возможности станков для предварительной размерной обработки или для сравнения различных технологических способов размерной обработки 3. Надежность. Надежность станка — свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течении определенного срока службы и в условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Нарушение работоспособности станка называют отказом. При отказе продукция либо не выдается, либо является бракованной. Безотказность станка — свойство станка непрерывно сохранять работоспособность в течение некоторого времени. Безотказность может быть оценена следующими показателями. Вероятность отказа по результатам испытаний определяется по формуле: Q(t) = Nот/No Где Nо – общее количество элементов Nот = Nо – Nи – число отказавших элементов NИ – число исправных элементов Вероятность безотказной работы: Р(t) = 1- Q(t) = 1 – (Nот/No) = Nи/No Интенсивность отказов — условная плотность вероятности возникновения отказа в единицу времени λ (t) = Комплексным показателем надежности станков является коэффициент технического использования: n η = 1/ (1+Σ λi * tСPi) 1 где n — число независимых элементов, подверженных отказам; λi — интенсивность отказов i-го элемента; tCPi — среднее время на устранение отказа (на восстановление). Тогда фактическая производительность определяется Qф = Q * η Долговечность станка — свойство станка сохранять работоспособность в течение некоторого времени с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния. Ремонтопригодность — свойство, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и восстановлению работоспособности. 4. Гибкость. Гибкость – способность к быстрому переналаживанию. Она характеризуется универсальностью и переналаживаемостью. Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, или отношением количества деталей выпущенных на станке за год к номенклатуре деталей. Переналаживаемость определяется затратами времени и средств на переналадку станка при переходе на обработку новой партии деталей. Определение размеров потребностей (производственных мощностей обрабатывающего оборудования) производится на основе представленных рабочих планов с привязкой к оборудованию путем экстраполяции затрат времени на обработку всех видов продуктов, основываясь на количестве выпускаемой продукции (количественной структуре). Количество оборудования рассчитывается как произведение планового выпуска продукции и продолжительности технологической операции деленное на эффективный фонд машинного времени:

где Пв - плановый выпуск продукции То -продолжительность технологической операции Тэф - эффективный фонд времени Тэф=Треж-Тпрост Где Треж - режимный фонд времени Тпрост - время простоев Режимный фонд времени рассчитывается по формуле Треж=Др*Тсм*См Где Др - количество рабочих дней за отчетный период Тсм - продолжительность смены, час См - количество смен Количество рабочих дней за отчетный период определяется формула (1.3) как разность между количеством календарных дней за отчетный период и количеством выходных и праздничных дней в отчетном периоде. Др=Дк-Двых-Дпр Время простоя определяется по формуле

Где Треж - режимный фонд времени Пп - плановые простои Как правило, при расчетах получаются дробные величины. Поэтом необходимы дифференцированные оценки, которые ведут к округлению с избытком или недостатком) количества единиц оборудования. Для расчета потребностей в оборудовании имеется множество подробно разработанных методик которые основываются на вышеприведенной принципиальной зависимости и отличаются, по существу, только применением корректирующих коэффициентов. Решения по поводу инвестиций в оборудование необходимо проверять с точки зрения загрузки последнего и его экономической эффективности. Следует избегать явно завышенных размерных параметров. Необходимо стремиться к сбалансированности производственных мощностей. Как правило, их загрузка находится в пределах от 80 до 110%. На основе результатов определения размерных параметров, характеризую щих средства производства, составляются перечни потребностей и обору дования, которые позволяют получить детальное представление о необходимых инвестициях и закупках. Лекция 7. Нормирование труда

Нормирование труда – вид деятельности по управлению производством, задачей которого является установление необходимых затрат и результатов труда, необходимых соотношений между численностью работников и количеством единиц оборудования, а также правил, регулирующих трудовую деятельность. «Нормировать –значит искать наиболее выгодную организацию труда» Основные объекты нормирования труда: - нормы времени – это затраты рабочего времени на выполнение производственного процесса - нормы выработки – количество единиц продукции, которое должно быть получено (выполнено) одним или группой рабочих за определенный промежуток времени (смена, сутки) - нормы численности – численность персонала, необходимая для выполнения данного производственного задания - нормы обслуживания – количество станков или агрегатов, которое должен обслуживать один или несколько рабочих - нормы управляемости - число подчиненных у одного руководителя

Методы нормирования труда. Нормы труда являются основой установления объема ресурсов необходимых для получения заданных производственных результатов. Они должны устанавливаться на уровне соответствующем минимуму затрат на все виды ресурсов необходимых для выпуска определенного объема продукции. Под методами нормирования понимается совокупность приемов установления норм труда включающих анализ трудового процесса, проектирование рациональной технологии и организации труда, расчет норм. Методы нормирования труда делятся на аналитический и суммарный. Аналитический предполагает анализ конкретного трудового процесса разделение его на элементы, проектирование рационального режима работы оборудования, установление норм на операции. Суммарный метод установление норм без разделений на элементы и проектирование рациональной организации труда (полагаются на опыт нормировщика или статистические данные). Аналитические методы классифицируются по трем признакам: 1. По методике получения исходных данных: - аналитически-расчетные, где базой расчета является нормативы; - аналитически-следовательские, где информация получена путем экспериментов и исследований. 2. По дифференциации трудового процесса:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.45.92 (0.152 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2.6)

, (2.6) , (2.7)

, (2.7) , (2.8)

, (2.8) , (2.9)

, (2.9) , (2.10)

, (2.10)