Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Задача 5. Допуски и посадки шлицевых соединений

Методические указания При решении задачи необходимо руководствоваться заданием, указанным в таблице 1, приложения А и выполнить следующие работы. 1. Определить посадки шлицевого соединения в зависимости от способа центрирования. 2. Определить предельные отклонения центрирующего и нецентрирующего диаметров, а также ширины впадин втулки и толщины зубьев вала. 3. Выбрать шероховатость сопрягаемых поверхностей деталей и обозначить её на эскизе; указать экономические способы окончательной обработки поверхностей шлицевого соединения, обеспечивающие заданную точность и шероховатость поверхности. Построить схемы расположения полей допусков выбранных посадок. 4. Указать контрольно-измерительные средства, применяемые для комплексной и поэлементной проверки шлицевых деталей на автотракторных заводах и ремонтных предприятиях. 5. Начертить эскизы поперечных сечений шлицевого соединения (в сборе) и деталей, проставить посадочные и предельные поэлементные размеры (в буквенных и числовых обозначениях). Номинальные размеры элементов деталей шлицевого соединения определяются по [7], ГОСТ 1139-80* [13]. Исходя из назначения и условий работы заданного шлицевого соединения, выбирают способ центрирования и посадки центрирующих поверхностей. При выборе посадок рекомендуется пользоваться литературой [7]. На основании выбранных посадок и заданных номинальных размеров шлицевого соединения по справочнику [6] определяются их квалитеты, предельные отклонения. Простановка на чертежах предельных размеров элементов шлицевого соединения производится согласно [7,13]. Схемы расположения полей допусков деталей шлицевого соединения строятся по аналогии с деталями гладкого цилиндрического соединения. Шероховатость поверхности деталей определяется по справочнику [6]. Средства комплексного и поэлементного контроля деталей шлицевого соединения на заводах массового и крупносерийного производства (автотракторные заводы) приведены [7]. Характерным для этого контроля является применение комплексных и поэлементных калибров. В работе необходимо кратко описать конструкции принятых калибров. На ремонтных предприятиях комплексная проверка шлицевых деталей производится заменяемыми сопрягаемыми деталями. Измерение отдельных элементов шлицевых деталей осуществляется универсальными измерительными средствами.

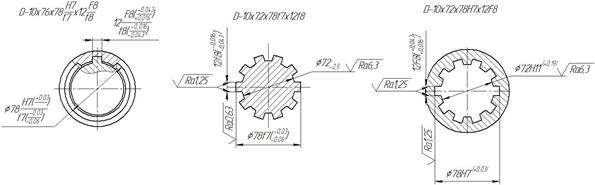

Пример. Исходные данные: z = 10 шт – количество шлицов; d = 72 мм – внутренний диаметр; D = 78 мм – наружный диаметр; соединение - неподвижное. На основании исходных данных по справочнику [7] принимаем среднюю серию нагружения и определяем b = 12 мм, (где b – номинальный размер по ширине шлица). Решение. Обоснование вида центрирования шлицевого соединения: так как соединение неподвижное, то принимаем центрирование по " D ". Сочетание полей допусков выбираем из группы полей допусков преимущественного применения. Условное обозначение рассматриваемого шлицевого соединения: D –10 х72 х78 Числовые значения предельных отклонений на размеры шлицевого соединения выбираем по таблицам стандарта ГОСТ 25347-82* [10]. Предельные размеры и отклонения элементов деталей шлицевого соединения, шероховатость поверхности и способы обработки их приведены в таблице 5.1.

Таблица 5.1 Предельные размеры, отклонения, шероховатость поверхности и способы окончательной (чистовой) обработки шлицевых поверхностей

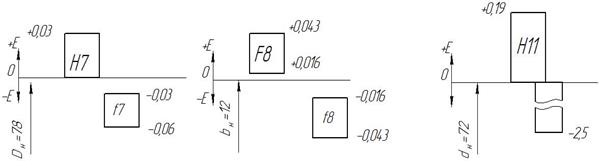

Схемы расположения полей допусков элементов деталей, выбранных посадок шлицевого соединения приведены на рис. 5.1., а эскизы соединении и деталей – на рис.5.2.

Рис. 5.1 Схемы расположения полей допусков посадок элементов

шлицевого соединения

Рис.5.2 Эскизы шлицевого соединения и отдельно каждой детали

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.165.246 (0.008 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

х 12

х 12  .

.