Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра автомобили, тракторы и технический сервисСтр 1 из 8Следующая ⇒

Кафедра автомобили, тракторы и технический сервис МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ МЕТОДИЧЕСКИЕ УКАЗАНИЯ По выполнению курсовой работы для обучающихся по направлению подготовки САНКТ-ПЕТЕРБУРГ 2019

ББК 30.10я73 Рецензенты:

Кандидат техн. наук, доцент С.Н.Перцев; кандидат техн. наук, доцент А.П.Фомичев

Цыплакова, И.В. Метрология, стандартизация и сертификация. Методические указания по выполнению курсовой работы для обучающихся по направлению подготовки 23.03.03 Эксплуатация траспортно-технологических машин и комплексов/И.В.Цыплакова. – СПб.: СПбГАУ, 2019. – 45 с.

Методические указания предназначены для обучающихся по дисциплине «Метрология, стандартизация и сертификация» по направлению подготовки 23.03.03 Эксплуатация траспортно-технологических машин и комплексов.

Рекомендованы к изданию и публикации на электронном носителе для последующего включения в информационные ресурсы университета согласно лицензионному договору Учебно-методическим советом СПбГАУ, протокол № 3 от 28 ноября 2019 года

©Цыплакова И.В., 2019 © ФГБОУ ВО СПбГАУ, 2019 ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ Цель курсовой работы – закрепление знаний, полученных в процессе изучения раздела «Основы взаимозаменяемости», приобретение навыков расчета и выбора посадок, обозначения размеров и посадок на чертежах, самостоятельной работы со справочной литературой, умения пользоваться стандартами. Для достижения целей курсовой работы обучающемуся необходимо решить следующие задачи: - определить предельные размеры, допуски деталей, зазоры, натяги, допуск посадки, построить схему расположения полей допусков, выбрать универсальные измерительные средства; - рассчитать и выбрать посадку с натягом для гладкого цилиндрического соединения; - рассчитать и выбрать посадки для подшипника качения; - определить предельные размеры, допуски и посадки для шпоночного соединения. - определить допуски и посадки для шлицевого соединения; - рассчитать точность размеров, входящих в размерную цепь. В результате выполнения курсовой работы обучающийся должен: знать: основы Государственной системы стандартизации; организационные и технические принципы стандартизации и сертификации; основные метрологические правила, требования и нормы, показатели качества продукции и методы ее оценки. уметь: обоснованно выбирать и применять соответствующие конкретной ситуации положения законодательных актов и основополагающих документов по метрологии, стандартизации и сертификации, организовывать метрологическое обеспечение технологических процессов, использовать типовые методы контроля качества выпускаемой продукции, машин и оборудования; выполнять лабораторные, стендовые, полигонные, приемо-сдаточные испытания в области эксплуатации транспортно-технологических машин и оборудования. владеть: навыками оформления проектной документации с учетом требований, оценки качества изделий; навыками выполнения работ по стандартизации и подготовке к сертификации технических средств, систем, процессов, оборудования и материалов; навыками организации и проведения лабораторных, стендовых, полигонных, приемо-сдаточных испытаний транспортно-технологических машин и оборудования.

Выполнение курсовой работы способствует развитию у обучающихся следующих компетенций (ПК-5, ПК-10, ПК-20, ПК-21, ПК-35): – владение основами методики разработки проектов и программ для отрасли, проведения необходимых мероприятий, связанных с безопасной и эффективной эксплуатацией транспортных и транспортно-технологических машин различного назначения, их агрегатов, систем и элементов, а также выполнения работ по стандартизации технических средств, систем, процессов, оборудования и материалов; основами умений рассмотрения и анализа различной технической документации (ПК-5); - способность выбирать материалы для применения при эксплуатации и ремонте транспортных машин и транспортно-технологических комплексов различного назначения с учетом влияния внешних факторов и требований безопасной и эффективной эксплуатации и стоимости (ПК-10); – способность к выполнению в составе коллектива исполнителей лабораторных, стендовых, полигонных, приемо-сдаточных испытаний транспортно-технологических машин и оборудования (ПК-20). – готовность проводить измерительный эксперимент и оценивать результаты измерений (ПК-21); – владение методами опытной проверки технологического оборудования и средств технологического обеспечения, используемых в отрасли (ПК-35).

Пример. Для измерения деталей: отверстия По ГОСТ 8.051-81 (таблицы 9 и 5) допустимая погрешность измерения деталей составляет: для отверстия - ∆ доп = 8 мкм, для вала - ∆ доп = 6 мкм. В таблицах 9 и 5 (ГОСТ 8.051-81), в зависимости от интервала номинального размера, приведена дробь, в числителе которой указана допускаемая погрешность измерения (∆ доп), а в знаменателе - допуск на изготовление данной детали. Ниже дроби обозначен шифр измерительного средства, состоящий из цифры и буквы: цифра - порядковый номер измерительного средства (таблицы 1 и 2 стандарта), а буква - вариант использования данного измерительного средства (а, б, в и т.д.). По таблице 2(ГОСТ 8.051-81) определяем, что для измерения отверстия По таблице 1 (ГОСТ 8.051-81) определяем, что для измерения вала Таким образом, выбранные измерительные средства отвечают предъявленным требованиям: - для измерения отверстия – ∆ - для измерения вала – ∆

Решение. 1. Определяем требуемое наименьшее удельное давление на контактных поверхностях соединения по формуле:

Если задано передаваемое осевое усилие Ро, то требуемое наименьшее удельное давление на контактных поверхностях соединения определяем по формуле:

2. По полученному значению [ Р min] определяем необходимую величину наименьшего расчётного натяга по формуле:

где Е1 и Е2 – модули упругости соответственно вала и отверстия; С1 и С2 – коэффициенты, определяемые, по формулам: а) для вала:

б) для отверстия:

Подставляем найденные значения С1 и С2 в формулу:

3. Если шероховатости сопрягаемых поверхностей обозначены параметром Rz, то определяем величину наименьшего допустимого натяга по формуле:

4. Определяем наибольшее удельное давление на контактных поверхностях вала P 1 и втулки P 2, при котором отсутствует пластическая деформация на контактных поверхностях деталей. а) для вала:

б) для втулки:

В качестве наибольшего удельного давления [ Р max] берётся наименьшее из двух значений (P 1 или P 2), принимаем P 1,, имеющем значение меньшее, чем P 2. Следовательно, [ Р max] 5. Определяем величину наибольшего расчетного натяга

6. Определяем наибольший допустимый натяг [ N max] с учетом шероховатостей поверхностей по формуле:

При более точных расчётах необходимо учитывать поправку, если при рабочей температуре натяг увеличивается, а также коэффициент, учитывающий увеличение удельного давления торцов охватывающей детали [6,7]. 7. Условия подбора посадки: а) наибольший натяг N max в подобранной посадке должен быть не больше [ N max]: N max ≤ [ N max];

б) наименьший натяг N minу выбранной посадки с учетом допусков возможных колебаний действующей нагрузки и других факторов должен быть больше [ N min ]: N min ≥ [ N min ].

8. Пользуясь справочником [6], находим посадку, соответствующую условиям подбора. В нашем примере выбираем посадку Ø

N max= 117 мкм < [ N max ] =130 мкм; N min = 57 мкм > [ N min ] = 41мкм.

Запас прочности соединения для данной посадки равен: N min – [ N min ] = 57 – 41 = 16 мкм.

Запас прочности деталей: [ N max ] – N max = 130 – 117 = 13мкм.

9. Определяем усилие запрессовки по формуле:

где f П – коэффициент трения при запрессовке; f П = (1,15 ÷1,2)· f.

Удельное давление Р max при наибольшем натяге N max в посадке определяется по формуле:

Схема расположения полей допусков деталей посадки с натягом в системе отверстия представлена на рис.2.2.

В пояснительной записке следует привести: схему расположения полей допусков деталей посадки; эскизы деталей и соединения в сборе; обозначить предельные размеры деталей и посадки в буквенном и числовом выражениях; обозначить шероховатость посадочных поверхностей; привести все необходимые расчеты, как это было сделано в задаче 1.

Рис. 2.2 Схема расположения полей допусков деталей посадки с натягом в системе отверстия

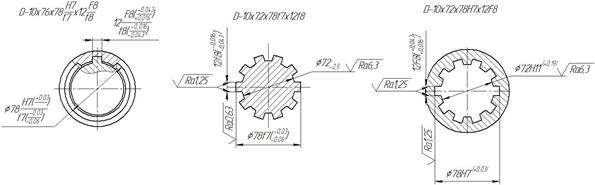

Пример. Исходные данные: z = 10 шт – количество шлицов; d = 72 мм – внутренний диаметр; D = 78 мм – наружный диаметр; соединение - неподвижное. На основании исходных данных по справочнику [7] принимаем среднюю серию нагружения и определяем b = 12 мм, (где b – номинальный размер по ширине шлица). Решение. Обоснование вида центрирования шлицевого соединения: так как соединение неподвижное, то принимаем центрирование по " D ". Сочетание полей допусков выбираем из группы полей допусков преимущественного применения. Условное обозначение рассматриваемого шлицевого соединения: D –10 х72 х78 Числовые значения предельных отклонений на размеры шлицевого соединения выбираем по таблицам стандарта ГОСТ 25347-82* [10]. Предельные размеры и отклонения элементов деталей шлицевого соединения, шероховатость поверхности и способы обработки их приведены в таблице 5.1.

Таблица 5.1 Предельные размеры, отклонения, шероховатость поверхности и способы окончательной (чистовой) обработки шлицевых поверхностей

Схемы расположения полей допусков элементов деталей, выбранных посадок шлицевого соединения приведены на рис. 5.1., а эскизы соединении и деталей – на рис.5.2.

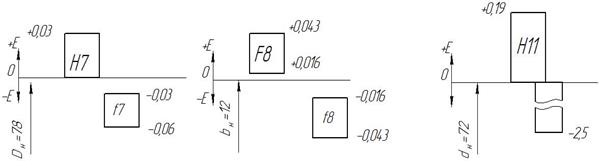

Рис. 5.1 Схемы расположения полей допусков посадок элементов шлицевого соединения

Рис.5.2 Эскизы шлицевого соединения и отдельно каждой детали

ЗАКЛЮЧЕНИЕ Качество выпускаемых машин и агрегатов, их оптимальные условия производства, ремонта, эксплуатации в значительной мере зависят от уровня стандартизации и взаимозаменяемости, используемых в конструкции деталей и узлов, а также правильного выбора допусков и посадок при их проектировании и изготовлении. В свою очередь соблюдение заданных допусков и посадок не возможно без использования соответствующих измерительных инструментов и приборов для контроля размеров при изготовлении деталей и сборке узлов. В процессе изучения раздела «Основы взаимозаменяемости» обучающийся должен ознакомиться с общими принципами взаимозаменяемости и стандартизации, системой допусков и посадок, а также с методами и средствами измерения размеров деталей.

Самостоятельная работа при подготовке и выполнении курсовой работы позволит обучающимся закрепить теоретические знания, полученные на лекциях, лабораторно-практических занятиях, научиться назначать допуски и посадки, обоснованно выбирать контрольно-измерительные приборы и инструменты, а также пользоваться стандартами и справочной литературой.

ЛИТЕРАТУРА Основная литература: 1. Афанасьев, А. А. Взаимозаменяемость: учебник для студ. высш. учеб. заведений, обучающихся по направлению "Метрология, стандартизация и сертификация" / А. А. Афанасьев, А. А. Погонин. - Москва: Академия, 2010. - 352 с. - (Высшее профессиональное образование). - ISBN 978-5-7695-6887-9: 660-00. 2. Метрология, стандартизация, сертификация: учеб. пособие для студ. вузов, обучающихся по спец. направлений подгот. "Транспортные машины и транспортно-технологические комплексы" и "Эксплуатация наземного транспорта и транспортного оборудования": соответствует Федеральному государственному образовательному стандарту 3-го поколения / А. И. Аристов [и др.]. - Москва: Инфра-М, 2014. - 256 с.: ил., табл. - (Высшее образование - бакалавриат). - На тит. л. и обл.: Электронно-библиотечная система znanium.com. - Библиогр.: с. 250-252. - ISBN 978-5-16-004750-8: 299- 86. 3. Любомудров, С. А. Метрология, стандартизация и сертификация: нормирование точности: учебник для студ. вузов, обучающихся по направлению подгот. 15.03.02 (151010) "Технологические машины и оборудование": соответствует Федеральному государственному образовательному стандарту 3-го поколения / С. А. Любомудров, А. А. Смирнов, С. Б. Тарасов. - Москва: Инфра-М, 2015. - 205 с.: ил., табл. - (Высшее образование - бакалавриат). - На тит. л. и обл.: Электроннобиблиотечная система znanium.com. - Библиогр.: с. 185. - ISBN 978-5-16- 005246-5: 239-91. 4. Домке, Э. Р. Сертификация и лицензирование в сфере производства и эксплуатации транспортных и транспортно-технологических машин и оборудования: учебник для студ. вузов, обучающихся по направлению подгот. бакалавров "Эксплуатация транспортно-технологических машин и комплексов" / Э. Р. Домке, А. И. Рябчинский, А. П. Бажанов. - Москва: Академия, 2013. - 302 с.: ил., табл. - (Высшее профессиональное образование. Транспорт) (Бакалавриат) (Учебник). - Библиогр.: с. 299-300. - ISBN 978-5-7695-9597-4: 570-90. Дополнительная литература: 5. Чижикова, Т. В. Стандартизация,сертификация и метрология. Основы взаимозаменяемости: учеб. пособие для вузов / Т. В. Чижикова. - М.: КолосС, 2002;, 2003. - 239с. - (Учебники и учебные пособия для студентов высших учебных заведений). - ISBN 5-9532-0008-0: 207-00. 6. Палей, М. А. Допуски и посадки: справочник: в 2 ч. Ч.1: / М. А. Палей, А. Б. Романов, В. А. Брагинский. - 8-е изд., перераб. и доп. - СПб.: Политехника, 2001. - 576с. - ISBN 5-7325-0513-Х: 542-00. 7. Палей, М. А. Допуски и посадки: справочник: в 2 ч. Ч.2: / М. А. Палей, А. Б. Романов, В. А. Брагинский. - 8-е изд., перераб. и доп. - СПб.: Политехника, 2001. - 608с. - ISBN 5-7325-0513-Х: 542-00. Рекомендуемая литература: 8. ГОСТ 8.051-81. Погрешности, допускаемые при измерении линейных размеров до 500 мм. – М.: Изд-во стандартов, 1982. - 10 с. 9. ГОСТ 25346-89. ОНВ. ЕСДП. Общие положения, ряды допусков и основных отклонений. - М.: Изд-во стандартов, 1990. – 23 с. 10. ГОСТ 25347-82*. ОНВ. ЕСДП. Поля допусков и рекомендуемые посадки. – М.: Изд-во стандартов, 1983. – 53 с. 11. ГОСТ 3325-85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. М.: Изд-во стандартов,1986. - 94 с. 12. ГОСТ 520-2011. Подшипники качения. Общие технические условия. – М.: Изд-во стандартов,1990. - 86 с. 13. ГОСТ 23360-78*. ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. – М.: Изд-во стандартов, 1986. - 16 с. 14. ГОСТ 24071-97. ОНВ. Сегментные шпонки и шпоночные пазы. – М.: Изд-во стандартов, 2000. – 8 с. 15. ГОСТ 1139-80*. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски. – М.: Изд-во стандартов, 1983. -9 с. 16. ГОСТ 2.309-73*. ЕСКД. Обозначение шероховатости поверхности. – М.: Изд-во стандартов, 1975. -12 с. 17. ГОСТ 25142 -82. Шероховатость поверхности. Термины и определения. -М.: Изд-во стандартов, 1982. -20 с. 18. ГОСТ 2789-73*. Шероховатость поверхности. Параметры, характеристики и обозначения. – М.: Изд-во стандартов, 1985. -12 с.

Подписано к печати 2019 г. Формат 60х84 1/16 П.л.2,81 Тираж Заказ Отпечатано в полном соответствии с качеством предоставленных оригиналов в Издательско-полиграфическом комплексе Санкт-Петербургского государственного аграрного университета г. Пушкин, Петербургское шоссе, 2 Кафедра автомобили, тракторы и технический сервис

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.077 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и вала

и вала  необходимо подобрать универсальные измерительные средства.

необходимо подобрать универсальные измерительные средства. изм. = 5 мкм.

изм. = 5 мкм.

, Н/ м2

, Н/ м2 мкм

мкм ;

;  .

.

.

. ;

; .

. .

. по формуле:

по формуле:

.

. мм, для которой

мм, для которой

х 12

х 12  .

.