Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тележки головного и прицепного вагонов.

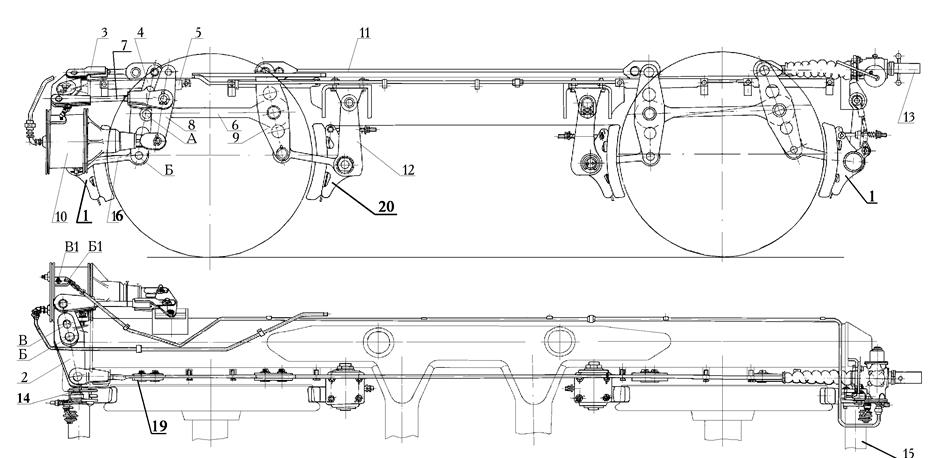

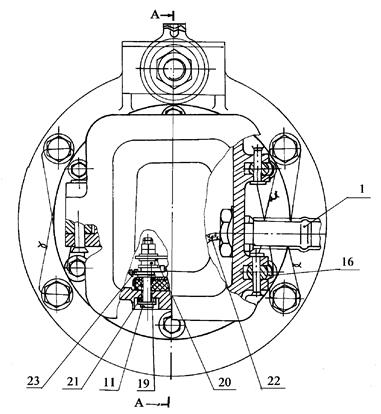

В основе их лежит тележка, соответствующая стандарту (ГОСТ 10527-84), изготовления АО “Тверской вагоностроительный завод”. Тележки двуосные с рессорным подвешиванием: буксовым бесчелюстным с фрикционными гасителями колебаний и центральным люлечным с гидравлическими демпферами; колодочным тормозом двустороннего нажатия и групповым приводом от двух тормозных цилиндров. Тележка (рис. IV - 20) состоит из: рамы 1, двух колёсных пар с буксовыми узлами 2, буксового подвешивания 6, центрального подвешивания 3, рычажно-тормозной передачи с тормозными цилиндрами и авторегуляторами выхода штока 4. Кроме того, на передней тележке головного вагона смонтирована установка приёмных катушек 7, а также привод ручного тормоза. Рама тележек Н-образной формы, состоит из двух продольных и двух поперечных балок. Продольная балка сварена из двух швеллеров и усилена в средней части сверху и снизу накладками. Поперечная балка сварена из листов и имеет коробчатое сечение. Места соединения поперечных балок с продольными усилены накладками. Буксовое подвешивание (рис. IV- 21) состоит из стального литого корпуса буксы 1 с вмонтированными в него цилиндрическими роликоподшипниками, пружин 2 и 3, фрикционных гасителей, размещенных на крыльях буксы. Фрикционный гаситель состоит из втулки 4, сухарей 6, которые пружиной 3 через кольца 5 прижимаются к втулке 4. Втулка закреплена на шпинтоне гайкой 9 через тарельчатую пружину 8 и конус 7. Гашение колебаний происходит за счёт силы трения в паре сухарь - втулка. Тележка головного вагона (передняя)

Рисунок IV - 20

Подвешивание буксовое (тележек прицепного и головного вагонов)

Рисунок IV- 21

В буксовых узлах прицепных (головных) тележек используются специальные подкладки (шайбы) 10 толщиной 2 и 3 мм для выравнивания высоты пружин, допуск разности высоты пружин 1 мм.

Устройство буксового узла прицепной колесной пары не имеет принципиального отличия от буксового узла моторной тележки. Кол ё сная пара состоит из двух цельнокатаных колёс диаметром 957 мм и оси. Центральное подвешивание тележек прицепного и головного вагонов (рис. IV - 22) в отличие от центрального подвешивания моторной тележки с раздельным гашением колебаний: два гидродемпфера установлены вертикально 19, два дополнительных гидродемпфера 18 - горизонтально, связывающие поперечные балки рамы тележки с надрессорным брусом 14. Гидравлический демпфер предназначен для ограничения амплитуд колебаний рессорного подвешивания тележек вагонов, способствует снижению воздействия экипажа на железнодорожный путь, обеспечению необходимой плавности хода, уменьшению износа деталей тележки и вагона, снижению уровня напряженности несущих узлов конструкции экипажа.

Рычажно-тормозная передача.

Тележки вагонов электропоезда оборудованы колодочным тормозом с двусторонним нажатием колодок на поверхности катания колёс. Рычажно-тормозная передача тележки моторного вагона состоит из двух самостоятельных независимо работающих узлов. В каждый узел входит тормозной цилиндр 10 (рис. IV - 25), рычажная передача и регулятор выхода штока 13. Тормозные цилиндры на тележках вагонов расположены по консолям рам. Рычажная передача состоит из наклонного рычага 8, соединенного одним концом с головкой штока тормозного цилиндра, а другим – с кронштейном на раме. Поворачиваясь под воздействием штока тормозного цилиндра, наклонный рычаг 8 перемещает тягу 7, которая поворачивает наклонный рычаг 2, соединенный с передней тягой 3, скользящей по опорной планке 5. Перемещаясь, передняя тяга поворачивает вокруг точки А вертикальный рычаг 4, приводящий в движение тягу башмака 16, в результате чего тормозная колодка прижимается к колесу и перемещение тяги 16 башмака 1 прекращается. После этого центром вращения вертикального рычага 4 становится точка Б. Поворачиваясь вокруг точки Б, рычаг перемещает затяжку 6 и вертикальный рычаг 9, следствием чего является прижатие к колесу второй колодки башмака 20 и затормаживание колеса. После этого вертикальные рычаги 4, 9 продолжают поворачиваться, и через среднюю тягу 11 процесс торможения передается на второе колесо.

Наружные тормозные башмаки 1 в обоих тормозных системах (моторных и прицепных тележек рис. IV - 25, рис. IV - 25а) насажены на цапфы тормозной траверсы 15, что препятствует сползанию колодок с поверхности катания бандажей при торможении. В отличие от моторных тележек в прицепных тележках на траверсах 15 подвешены не только наружные, но и внутренние тормозные башмаки. Общее количество траверс на прицепной тележке - 4. Подвески 12 внутренних тормозных башмаков 20 рычажной передачи моторного вагона, имеющие коробчатое сечение, являются индивидуальными и регулируются в поперечном направлении каждая отдельно. Регулировка необходима для обеспечения заданного положения тормозного башмака относительно колеса. Все детали шарнирных соединений имеют сменные износостойкие втулки, что обеспечивает достаточную долговечность рычажной передачи. На рисунке IV - 25 изображено положение на моторной тележке рычажно-тормозной передачи в расторможенном состоянии с колодками из фосфористого чугуна. При переводе в транспортное положение необходимо ось наклонного рычага 2 переставить из отверстия Б в отверстие В и увеличить длину тяги 7 с 512 мм до 525-530 мм. При установке композиционных колодок ось наклонного рычага 2 переставить из отверстия Б в отверстие В, а ниппель тормозного цилиндра переставить из отверстия Б1 в отверстие В1.

Рисунок IV-22 А 3 Рисунок IV-22 А 3 Выход штока тормозного цилиндра в заторможенном состоянии должен быть: для колодок из фосфористого чугуна - 55¸65 мм. Регулировку производить регулятором выхода штока, а так же тягами 3 и 7. Зазоры между тормозными колодками и колесами и выход штока тормозного цилиндра поддерживаются автоматически, компенсируя износ тормозных колодок. В случае неисправности авторегулятора, когда выход штока превышает установленную норму, можно вращением втулки регулятора по часовой стрелке уменьшить свободную длину его тяги. При замене изношенных тормозных колодок на новые, необходимо вращением втулки регулятора увеличить свободную длину его тяги. Если тяга регулятора выдвинута полностью (максимальный допустимый выход тяги авторегулятора для моторной тележки составляет 505 мм), то увеличить зазоры между колодками и колёсами и, следовательно, увеличить выход штока можно увеличением длины тяг 3 и 7. Для обеспечения компенсации износов бандажей в процессе эксплуатации тележки требуется периодически сокращать длину средней тяги 11 и передней короткой тяги 3, длины которых уменьшают перестановкой валиков шарниров тяги 3 в соответствии с рекомендацией, данной в разделе «V Уход за механической частью. 2 Тележка». Рычажно-тормозная передача головного и прицепного вагонов по принципу действия не отличается от моторного вагона. Отличие в том, что в рычажно-тормозной передаче моторной тележки головки горизонтальных тяг 3, 11 и головки тяги авторегулятора 19 перемещаются по направляющим планкам 5, закрепленным на бобышках рамы тележки, вместе с головками тяг перемещаются верхние шарниры рычагов 4, которые таким образом подвешены к раме тележки.

В отличие от моторной тележки на прицепных тележках планки отсутствуют. Вместо них на прицепных (головных) тележках (рис. IV - 25а) каждая затяжка 6 подвешена на двух маятниковых подвесках 18. Поэтому затяжки 6 являются теми несущими деталями, на которых висят все продольные тяги, а также головки тяги авторегулятора 19. Вследствие этого при перемещении рычажной передачи головки тяг движутся по сложным траекториям. Поэтому в эксплуатации необходимо особенно тщательно следить за работой рычажных передач прицепных тележек, периодически производя их регулировку. В противном случае возможно заклинивание штока авторегуляторов. Общие приёмы регулировки рычажно-тормозной передачи головного и прицепного вагонов аналогичны регулировке рычажно-тормозной передачи моторного вагона, изложенной выше. Положение и длины тяг в рабочем (транспортном) положениях прицепной (головной) тележки – см. рис. IV - 25а.

Рисунок IV – 25 – Рычажно-тормозная передача тележки моторного вагона

Рисунок IV - 25а - Рычажно-тормозная передача прицепного (головного вагона) Заземляющие устройства

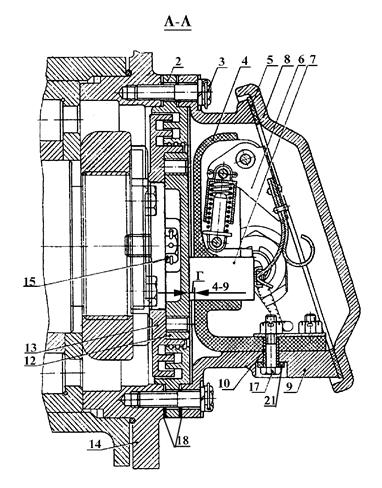

Узлы заземления (рис. IV - 26) предназначены для образования силовой цепи: контактная сеть - токоприёмник - тяговые двигатели - узлы заземления - колесо. При этом узел заземления обеспечивает прохождение тока через колесо, минуя буксовые подшипники, тем самым, предотвращая электрокоррозию подшипников. Узлы заземления смонтированы на торцах упорных буксовых крышек по одному на каждую колёсную пару тележек моторного вагона. Узел заземления состоит из алюминиевого корпуса 9, внутри которого установлен щёткодержатель 4 из электроизоляционного материала. Корпус вместе с лабиринтной крышкой 2 укреплён болтами 3 на крышке 14.

Щёткодержатель имеет рычажное устройство 6, которое прижимает щётку 7 к контактной поверхности токосъёмной крышки 12. Токосъёмная крышка центрируется в проточке лабиринтного кольца 13 и прикреплена к нему двумя болтами, застопоренными лепестковыми шайбами. Лабиринтное уплотнение, образованное кольцевыми проточками крышки 2 и кольца 13, защищает щётку от попадания на неё смазки из полости буксы. Кольцо 13 закреплено на торце оси двумя болтами 15. Крышка 8, снабжённая резиновой прокладкой 5, предохраняет элементы узла от загрязнения из внешней среды. Крышка 8, шарнирно закреплённая на корпусе, плотно прижата к нему откидными болтами 16. К болту 11 подсоединены наконечники токоведущего провода 22 и щётки 7. Болты 11 и17 изолированы текстолитовыми шайбами 21 и полихлорвиниловыми трубками 10, токоведущий провод 22 защищён дюритовым шлангом, надетым на штуцер 1. Всё это исключает прохождение тока через корпус заземления и буксовые подшипники. Для обеспечения безопасности людей и защиты их от поражения электрическим током кузова вагонов соединены гибкими перемычками с рамами тележек, а рамы тележек перемычками соединены через корпус буксы с колёсной парой.

Рисунок IV – 26 Общие сведения об уходе за электропоездом. Содержание электропоезда в технически исправном состоянии обеспечивается выполнением в установленные сроки осмотров и плановых ремонтов (см. табл. V-1) и соблюдением требований по уходу за ним в пути следования.

Таблица V- 1

Техническое обслуживание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТО - 1 | Ежедневно | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТО - 2 | 24... 48 часов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТО - 3 | 7 суток | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Текущий ремонт | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТР - 1 | 50 суток | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТР - 2 | 200 тыс.км | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТР - 3 | 400 тыс. км | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Капитальный ремонт | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| КР - 1 | 800 тыс. км | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объём каждого из видов обслуживания (ремонта) установлен “Правилами текущего ремонта и технического обслуживания электропоездов” ЦТ/479. В случаях, когда требования на ремонт отдельных узлов и аппаратов не отражены в Правилах, следует пользоваться настоящим Руководством и Инструкциями по эксплуатации заводов-изготовителей данных аппаратов, приложенными к формуляру вагона.

|

|

При производстве работ по ремонту, уходу и содержанию электропоездов строго выполняйте Правила и Инструкции по технике безопасности и противопожарные мероприятия (ЦТ\ 568).

Для качественного осмотра и ремонта, а также для обеспечения чистоты в депо, крыши вагонов, тележки, подножки и подвагонное оборудование перед осмотром очищайте от снега, льда и грязи.

При температуре наружного воздуха ниже +5 С во время отстоя вагонов воду из баков и трубопроводов туалетных полностью слейте путём нажатия педали унитаза и крана умывальника.

Техническое обслуживание ТО-1 проводите в процессе эксплуатации и в пунктах оборота. Цель осмотра - своевременное выявление неисправностей оборудования и предупреждение их дальнейшего развития. Конкретный порядок осмотра устанавливается в депо в зависимости от местных условий работы электропоездов.