Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулировка тормозной рычажной передачи грузовых вагонов при производстве текущего отцепочного ремонта

4.2.2.1 При текущем отцепочном ремонте вагона регулировку тормозной рычажной передачи следует производить в соответствии с пунктом 4.2.1. Регулировку тормозной рычажной передачи груженого вагона, оборудованного авторежимом, производить без подкладки прокладки под упор авторежима. При полном служебном торможении внутренний вертикальный рычаг тележки (рычаг, соединенный с тормозной тягой вагона) может быть наклонен своим верхним плечом в сторону от надрессорной балки, при этом угол наклона рычага относительно его вертикального положения не должен превышать 35º. У вагонов с новыми тормозными колодками размер «а» регулятора должен быть не менее 500 мм – для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 250 мм – для регуляторов РТРП-300, у остальных вагонов размер «а» регулятора должен быть не менее 150 мм – для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 50 мм – для регуляторов РТРП-300. На одном вагоне должны быть установлены колодки одного типа и конструкции. Колодки на одной оси не должны различаться по толщине более чем на 10 мм. Толщина тормозной колодки должна быть более минимальной толщины допускаемой в эксплуатации. Минимальная толщина вновь устанавливаемой тормозной колодки должна быть не менее 25 мм.

Таблица 4.3 Минимальная толщина тормозных колодок при эксплуатации грузовых вагонов

* измеряется при клиновидном износе на расстоянии 50 мм от тонкого торца

4.2.2.2 У груженых вагонов после регулировки тормозной рычажной передачи и проверки регулятора на стягивание тормозной рычажной передачи режимный валик воздухораспределителя должен быть установлен, в зависимости от типа тормозных колодок (композиционных или чугунных), типа и модели вагона, а также от загрузки вагона (для вагонов без авторежима) на средний или груженый режим торможения. 4.2.2.3 При необходимости регулировки тормозная рычажная передача вагонов оборудованных регулятором должна быть отрегулирована на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм выхода штока.

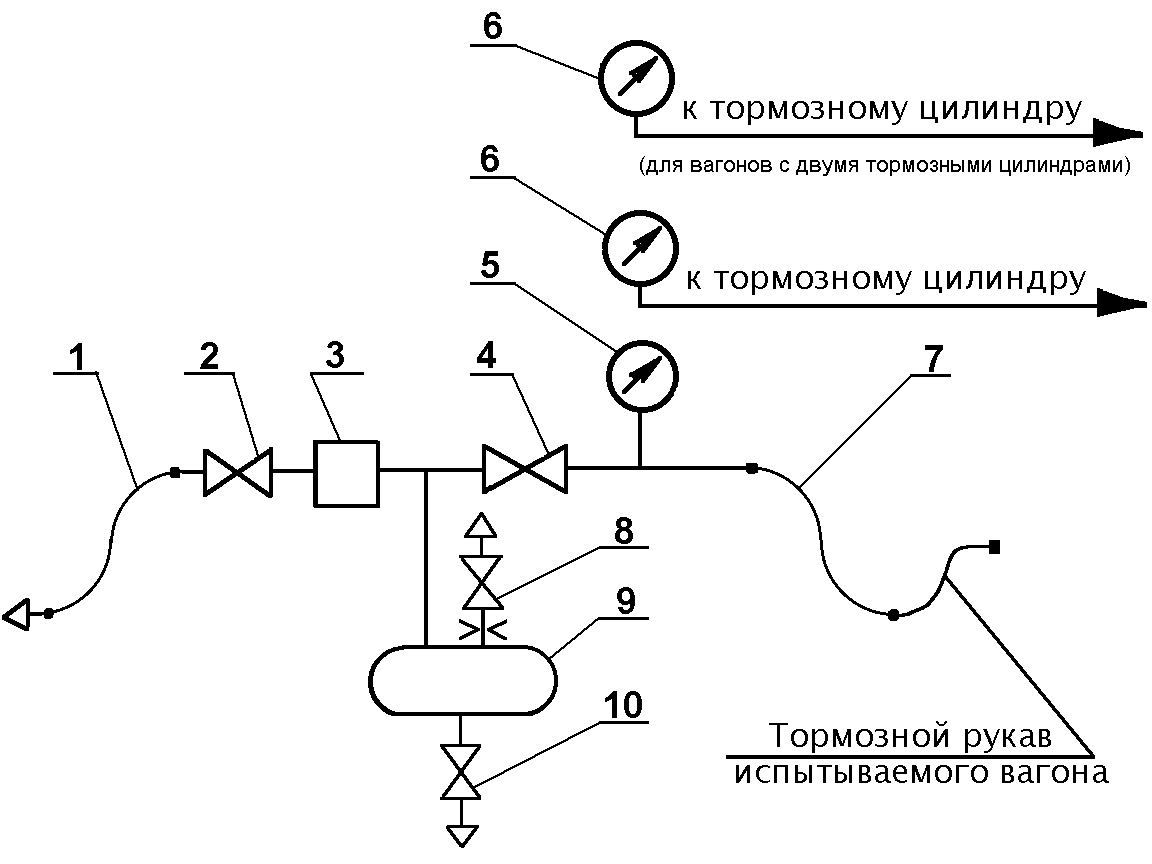

Испытания тормоза грузовых вагонов на типовой установке Характеристика установки 4.3.1.1 Принципиальная пневматическая схема типовой установки для испытания тормоза вагона должна соответствовать схеме, приведенной на рисунке 4.8. 4.3.1.2 Установка должна иметь: - кран машиниста или заменяющий его блок управления; - магистральный резервуар объемом 55 л; - контрольно-измерительные приборы для контроля времени (секундомер) и давления (для измерения давления сжатого воздуха в тормозном цилиндре - манометр с пределом измерения 6 кгс/см2 класса точности не ниже 1,0 или манометр с пределом измерения 10 кгс/см2 класса точности не ниже 0,6; для измерения давления сжатого воздуха в тормозной магистрали – манометр с пределом измерения 10 кгс/см2 класса точности не ниже 0,6); - разобщительные краны или устройства, заменяющие их; - соединительные рукава для подключения установки к источнику сжатого воздуха и к испытываемому вагону.

1, 7 – соединительные рукава; 2, 4 – разобщительные краны или заменяющие их устройства; 3 – кран машиниста (блок управления); 5, 6 – манометры; 8 – разобщительный кран с дроссельным отверстием Ø2 мм или заменяющее его устройство; 9 – магистральный резервуар; 10 – водоспускной кран

Рисунок 4.8 Принципиальная пневматическая схема типовой установки для испытания тормоза грузовых вагонов

4.3.1.3 Магистральный резервуар должен иметь разобщительный кран с дроссельным отверстием диаметром 2 мм или заменяющее его устройство для проверки крана машиниста (блока управления) и водоспускной кран. 4.3.1.4 Кран машиниста или заменяющий его блок управления должен обеспечивать: - давление сжатого воздуха в магистральном резервуаре: (5,4±0,1), (4,5±0,1) и (3,5±0,1) кгс/см2; - автоматическое поддержание установившегося давления сжатого воздуха в магистральном резервуаре; - темп служебного торможения - понижение давления сжатого воздуха в магистральном резервуаре с 5,0 до 4,0 кгс/см2 за время от 4 до 6 с; - темп отпуска - повышение давления сжатого воздуха в магистральном резервуаре с 4,0 до 5,0 кгс/см2 за время не более 5 с; - ступень торможения - снижение давления сжатого воздуха в магистральном резервуаре (5,4±0,1) кгс/см2 на 0,5-0,6 кгс/см2.

4.3.1.5 Проверка плотности установки и заданных темпов производится в следующей последовательности: - установку через рукав 1 подключить к воздушной напорной магистрали с давлением сжатого воздуха не ниже 6,0 кгс/см2; - кран машиниста (блок управления) установить на зарядное давление (5,4±0,1) кгс/см2; - открыть кран 2 и закрыть кран 4; - на рукав 7 установить заглушку с отверстием диаметром 5 мм; - обмылить заглушку и проверить плотность крана 4, при этом в отверстии заглушки допускается появление мыльного пузыря, удерживающегося не менее 10 с; - снять с рукава 7 заглушку с отверстием и установить на него заглушку с выпускным клапаном (краном); - открыть кран 4; - зарядить воздушную систему установки до давления (5,4±0,1) кгс/см2, после двухминутной выдержки закрыть кран 4, и проверить плотность установки – в течение 5 мин снижение давления сжатого воздуха, наблюдаемое по манометру 5, допускается не более чем на 0,1 кгс/см2; - открыть кран 4; - краном машиниста (блоком управления) снизить давление до (3,5±0,1) кгс/см2 при этом проверить темп торможения – время снижения давления сжатого воздуха, наблюдаемого по манометру 5, с 5,0 до 4,0 кгс/см2 должно быть от 4 до 6 с; - кран машиниста (блок управления) перевести на зарядное давление (5,4±0,1) кгс/см2 и проверить темп отпуска - повышение давления сжатого воздуха, наблюдаемого по манометру 5, с 4,0 до 5,0 кгс/см2 должно произойти не более чем за 5 с; - для проверки крана машиниста (блока управления) на автоматическое поддержание давления необходимо после того, как в магистральном резервуаре установится зарядное давление, создать утечку из магистрального резервуара через отверстие диаметром 2 мм (открыть кран 8), при этом кран машиниста (блок управления) должен поддерживать установившееся зарядное давление сжатого воздуха в магистральном резервуаре с отклонением не более 0,15 кгс/см2; - закрыть кран 4, сбросить давление сжатого воздуха до нуля с помощью выпускного клапана (крана) в заглушке и затем снять ее с рукава 7.

Подготовка к испытанию тормоза вагона 4.3.2.1 Для проведения испытания на каждом тормозном цилиндре вагона должен быть установлен манометр. 4.3.2.2 Тормозную магистраль вагона через один из соединительных рукавов следует подсоединить к установке, на головку противоположного соединительного рукава вагона необходимо установить заглушку, оставляя при этом открытым концевой кран. Воздухораспределитель вагона должен быть включен. При проверке группы вагонов заглушку следует устанавливать на соединительном рукаве концевого вагона.

|

||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 293; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.64.221 (0.01 с.) |