Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципы организации производственного процесса

Производственные процессы базируется на рациональном сочетании в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Они подчинены общим принципам. Принципы можно разделить на две категории: 1. общие, не зависящие от конкретного содержания производственного процесса; 2. специфические, характерные для конкретного процесса. Основными принципами рациональной организации производственного процесса являются пропорциональность, непрерывность, параллельность, прямоточность, ритмичность и др. Всего в литературе принято выделять 16 принципов. 1. Принцип специализации. Означает формы разделения труда на предприятии. Предполагает: · ограничение разнообразия элементов рабочих процессов на основе стандартизации, нормализации, унификации конструкций изделий, и средств технологического оснащения. · закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций деталей. · углубление специализации является результатом экономически целесообразного разделения труда. 2. Принцип пропорциональности предусматривает. · Пропорциональная производительность в единицу времени всех производственных подразделений предприятия (цехов, участков); · отдельных рабочих мест. Пропорциональность обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.д. Пропорциональность определяется по формуле: Кпр = Mmin/ Mmах Mmin - минимальная пропускная способность рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации и т.п.); Mmах — максимальная способность. Рассмотрим пример. Потребность в деталях составляет - 10 шт./смену. Первоначальная мощность рабочих мест по изготовлению партии деталей из четырех операций была следующей (рис.):

Рис. Производственный процесс изготовления деталей из 4 операций

Пропускная способность (мощность - М) технологической цепочки составила в смену 6 шт. 3-е рабочее место является "узким" местом. Мощность 2-го рабочего места используется на (6 х 100%/15) = 40%, мощность 1-го и 4-го рабочего мест используется на (6 х 100%/10) = 60%.

В данном примере на 3-е рабочее место нужно поставить еще один станок с такой же производительностью. Тогда его мощность будет 12 шт./смену. На 2 единицы (около 80 мин.) это рабочее место нужно будет загрузить другой деталью. 2-е рабочее место необходимо догрузить на 30 %. Если найдутся аналогичные детали для дозагрузки 2 и 3 рабочих мест, то линия по мощности будет отвечать требованиям пропорциональности. Пример оценки пропорциональности технологической цепочки по разряду работ (табл. 6.3). Таблица 6.3

Пример оценки пропорциональности

Анализ данных табл. 6.3 показывает, что на 1-м рабочем месте разряд рабочего ниже требуемого разряда работ по технологии, значит, жди брака. На третьем рабочем месте, наоборот, работы третьего разряда выполняет рабочий четвертого, значит, налицо перерасход заработной платы, т.к. рабочему надо платить по его разряду. А на последнем рабочем месте, чаще самом ответственном, чистовая работа пятого разряда выполняется рабочим третьего разряда. Экономия на заработной плате чревата вероятностью брака. По фактическим данным пропорциональность технологической цепочки по наиболее "узкому "месту равна: (3 х 100%/5) = 60%. Значит, необходимо реализовать организационные мероприятия по обеспечению соответствия разрядов работ и рабочих. Что нужно сделать, чтобы повысить пропорциональность процесса? Имеются 4 направления: 1. пересмотр конструкции детали с целью обеспечения пропорциональности операций по трудоемкости; 2. пересмотр технологического процесса, режимов обработки; 3. разработка и реализация организационных мероприятий по замене оборудования, перепланировка участка; 4. дозагрузка рабочих мест другой аналогичной деталью.

3. Принцип дифференциации Принцип дифференциации предполагает разделение производственного процесса на отдельные части (процессы, операции) и их закрепление за соответствующими подразделениями предприятия. При дифференциации ручных операций необходимо учитывать физиологические, психологические и экономические границы разделения труда. Чрезмерная дифференциация повышает утомляемость рабочих вследствие монотонности, однородности и высокой интенсивности труда, большое количество операций приводит к излишним затратам на установку, закрепление деталей, снятия их с рабочего места, на перемещение орудий труда и т. д.

4. Принцип комбинирования Это объединение всех разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства. В зависимости от сложности изделия, объема производства, характера применяемого оборудования производственный процесс может быть сосредоточен в каком-либо одном производственном подразделении (цехе, участке) или рассредоточен по нескольким подразделениям. Принцип концентрации Предусматривает сосредоточение по изготовлению однородной продукции на отдельных участках или рабочих местах.

6. Принцип универсализации Противоположен принципу специализации (разделению труда). Каждое рабочее место занято изготовлением изделий широкого ассортимента или выполнением различных производственных операций. 7. Принцип стандартизации Предполагает разработку, установление и применение одинаковых условий, обеспечивающих наилучшее его протекание.

8. Принцип прямоточности. Обеспечивает кратчайший путь движения предметов труда, информации и т.п., без возвратных и встречных перемещений, без излишних пересечений с маршрутами других изделий. Прямоточность достигается за счет расположения рабочих мест по ходу следования операций технологического процесса. Это сокращает объем работ, время транспортировки и пролеживания изделий. Коэффициент прямоточности можно определить по формуле: Кпрям = tтрансп/ tтех.ц tтрансп — длительность транспортных операций; tтех.ц — длительность технологического цикла.

9. Принцип параллельности Предполагает одновременное выполнение различных циклов процессов. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное. Реализация принципа сокращает производственный цикл изготовления изделия. Введем определения: · Партией деталей называется количество одноименных деталей, одновременно запускаемых в производство. · Серией машин называется количество одинаковых машин, одновременно запускаемых в работу. 1. Последовательный, характерный для единичной или партийной обработки изделий. При последовательном цикле одна деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь пролеживает на каждой операции сначала в ожидании своей очереди обработки, а затем в ожидании окончания обработки всех деталей данной партии по этой операции.

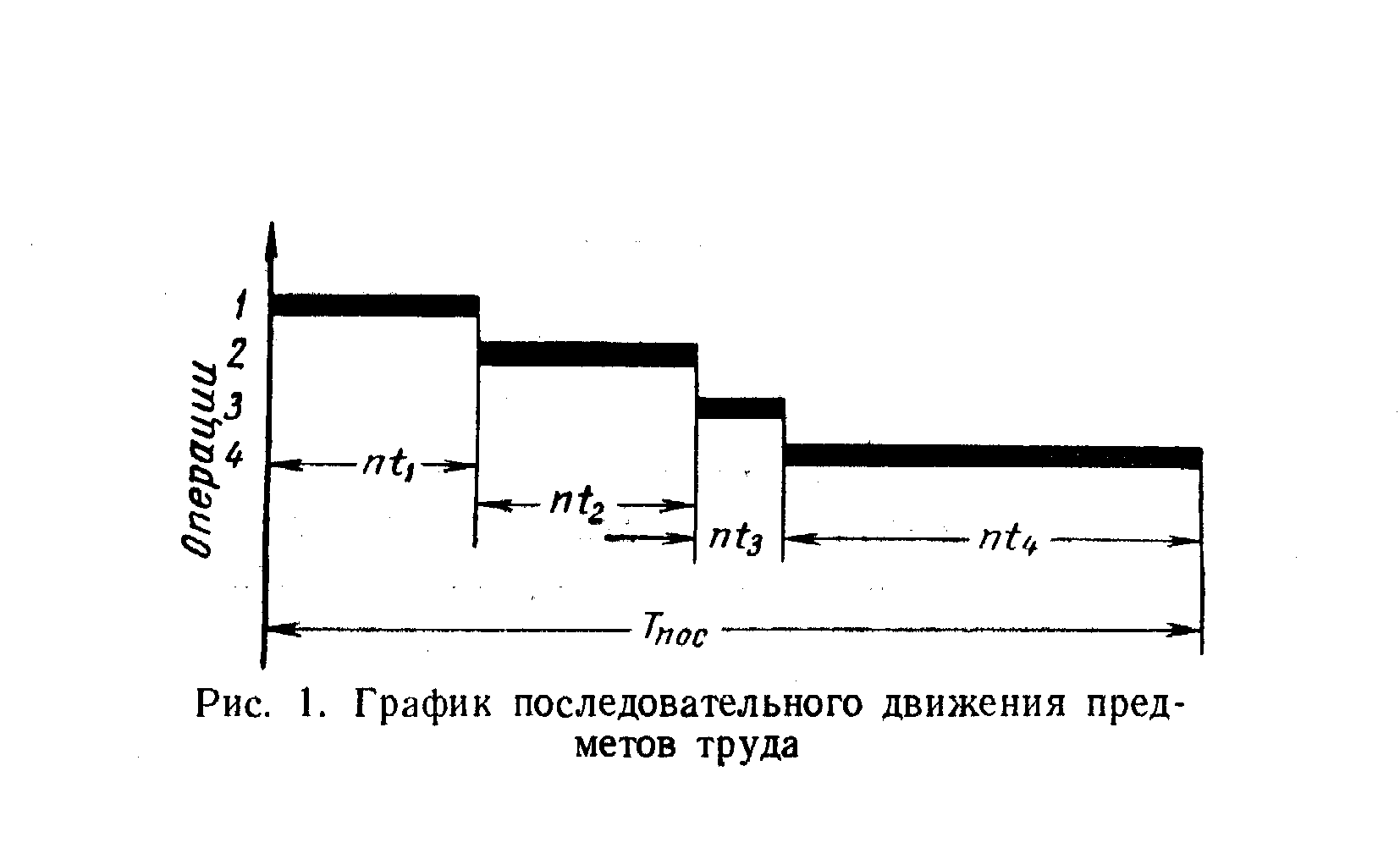

На рис. 1 представлен график последовательного движения предметов труда по операциям. Время обработки при последовательном виде движения предметов труда Тпос прямо пропорционально числу деталей в партии и времени обработки одной детали по всем операциям, т. е.

Время обработки Тпос = Tt * n где Tt – время обработки одной детали по всем операциям в мин; n = 40 – число деталей в партии. В условиях последовательного вида движения деталей время обработки одной детали по всем операциям: Tt = t1 + t2 + t3 + t4 = 1,5 + 1,5 + 0,5 + 2,5 = 6,0 мин. Время обработки Тпос = T t * n = 6,0 * 40 = 240 мин = 4 ч.

2. Параллельный, применяемый в условиях поточной обработки. Параллельность характеризует степень совмещения операций во времени. В общем виде коэффициент параллельности можно вычислить по формуле: Кпар = Тц.пар/ Tц.посл где Тц.пар, Tц.посл — продолжительность процесса соответственно при параллельном и последовательном сочетаниях операций. При параллельном виде движения обработка каждой детали в партии на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка других деталей в партии на данной операции еще не окончена. При такой организации движения предметов труда несколько единиц одной и той же партии могут одновременно находиться в обработке на разных операциях. Общая продолжительность процесса обработки партии деталей значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно. В этом заключается преимущество параллельного вида движения, позволяющего значительно сократить продолжительность производственного процесса. Время обработки партии деталей при параллельном виде движения Тпар может быть определено по следующей формуле: Время обработки Тпар = Tt + (n – 1) * r, где n – число деталей в партии 40 ед.; r – такт выпуска, соответствующий в данном случае наиболее продолжительной операции, r = 2,5 в мин. При параллельном виде движения, в процессе обработки партии деталей на некоторых рабочих местах могут возникать простои людей и оборудования (рис. 2). Это образуется за счет разности продолжительности между тактом и длительностями отдельных операций процесса. Такие простои неизбежны в том случае, если операции, следующие одна за другой, не выровнены по их длительности. Практическое применение параллельного вида движения предметов труда оказывается целесообразным и экономически выгодным при поточной организации производственного процесса.

В условиях параллельного вида движения деталей время обработки:

Тпар = Tt + r * (n – 1) = 6,0 +2,5 * (40 – 1) = 103,5 мин, или 1,725 ч.

Необходимость выравнивания длительности отдельных операций существенно ограничивает возможность широкого применения параллельного вида движения.

3. Параллельно-последовательный цикл обработки изделий. Параллельно-последовательный вид движения предметов труда характеризуется тем, что процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции. Детали передаются с одной операции на другую частями (транспортными партиями). Накопление некоторого количества деталей на предыдущих операциях перед началом обработки партии на последующих операциях позволяет избежать возникновения простоев. Параллельно-последовательный вид движения предметов труда позволяет значительно уменьшить продолжительность производственного процесса обработки по сравнению с последовательным видом движения. Применение параллельно-последовательного вида движения экономически целесообразно в случаях: · изготовления трудоемких деталей, когда длительности операций процесса значительно колеблются; · изготовления малотрудоемких деталей крупными партиями. На рис. 3 показано параллельно-последовательное движение предметов труда.

В случае параллельно-последовательное движение предметов нет необходимости накапливать детали на предыдущей операции. Достаточно передать одну деталь на последующую операцию и начать ее обработку без всякого опасения возможности возникновения простоя. В этом случае, передаточная партия устанавливается только из транспортных соображений. Определяя общую продолжительность производственного процесса при параллельно-последовательном виде движения предметов труда, следует учитывать расчетную величину смещения Ес: Тпл = Ес + n * tк, где tк – длительность последней (конечной) операции в данном производственном процессе; Ес – величина суммы смещения; n – число деталей в партии. Момент начала работы на каждой следующей операции определяется путем расчета минимальных смещений С. Минимальное смещение С2 определяется разностью между длительностями предыдущей большей t2 и последующей меньшей операциями t3, а именно: С2 = n * t2 – (n – nтр) * t3, где nтр – величина передаточной партии, которая для второго случая сочетания длительности операций определяется из соотношения С1 / t1 (С1 – минимальное смещение первой операции), во всех остальных случаях – из условий удобства транспортировки. Сначала следует определить величину смещения Ес. Принимая размер передаточной партии, удобной для транспортировки, nтр = 10 шт., можно найти минимальные смещения по операциям: С1 = nтр * t1 = 10 * 1,5 = 15 мин; С2 = n * t2 – (n – nтр) * t3 = 40 * 1,5 – (40 – 10) * 0,5 = 45 мин; С3 = nтр * t3 = 10 * 0,5 = 5 мин. Ес = С1 + С2 + С3 = 15 + 45 + 5 = 65 мин. k = С2 / (nтр * t2) = 45 / (10 *1,5) = 3; тогда сумма смещений составит величину Ес = 15 + 45 + 5 = 65 мин.

В условиях параллельно-последовательного вида движения деталей Тп.п = Ес + n * tк = 65 + 40 * 2,5 = 165 мин = 2,7 ч. 10. Принцип непрерывности Предполагает сведение к минимуму всех перерывов в процессе производства изделия. При этом должно обеспечивается непрерывное продвижение заказов по рабочим позициям в технологической цепи, непрерывная работа оборудования и персонала на рабочих местах. Достигается за счет синхронизации операций технологического процесса. Принцип непрерывности рациональной организации производственного процесса, определяемый отношением рабочего времени отдельной операции к общей продолжительности процесса

Кнеп = Траб/ Тц

где Траб - продолжительность рабочего времени операции; Тц - общая продолжительность процесса, включающая простои предмета труда между рабочими местами, на рабочих местах и т.п.

Принцип ритмичности Ритмичность характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени. Предполагает повторяемость выпуска определенного количества продукции и выполнения определенного объема работ по всей технологической цепочке через определенные интервалы времени. Интервал времени между запуском-выпуском двух следующих одна за другой единиц продукции (партий, работ) называется ритмом. Ритм устанавливается на календарный период (несколько часов, смена, сутки, неделя, месяц, квартал, год) исходя из спроса (потребности) на продукцию в данном периоде. Ритмичность позволяет упростить планирование, наиболее рационально организовать выполнение каждой из работ, разработать наиболее экономичные алгоритмы функционирования автоматического оборудования, обучить рабочий персонал наиболее эффективным приемам. Коэффициент ритмичности рекомендуется определять по формуле Крит = ∑Viф/ ∑Viп где Viф - фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (свыше плана не учитывается); Viп - плановый объем работ. Приведем пример оценки ритмичности по исходным данным таблицы

Коэффициент ритмичности будет равен Крит = ∑Viф/ ∑Viп = (5+10+50)/(20+20+20) = 1,08 или 108%

Анализ данных показывает, что, хотя за месяц план перевыполнен на 8 %, коллектив работал плохо, 50 * 100/60 = 84 % плана было сделано в последнюю декаду, были штурмовщина и брак в работе.

12. Принцип автоматичности. Это максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 305; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.28.65 (0.068 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||