Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические основы организации производстваСтр 1 из 18Следующая ⇒

Организация производства Лекции для заочников Литература для самостоятельной работы 1. Организация и планирование производства / Под ред. Балакина М.Ф., Рязанова В.А.. - М.: Academia, 2018. - 736 c. 2. Агарков, А.П. Теория организации. Организация производства: Интегрированное: Учебное пособие для бакалавров / А.П. Агарков, Р.С. Голов, А.М. Голиков. - М.: Дашков и К, 2015. - 272 c. 3. Акчурина, А.М. Планирование и организация производства / А.М. Акчурина. - М.: Русайнс, 2017. - 64 c. 4. Бухалков, М.И. Организация производства и управление предприятием: Учебник / М.И. Бухалков. - М.: Инфра-М, 2015. - 506 c. 5. Организация производства. Практикум: учебное пособие; под общей редакцией И. Н. Иванова. — Москва: Издательство Юрайт, 2019. — 362 с. Конспект лекции Режим работы предприятия

Под режимом работы предприятия понимают установленный регламент времени в течение года для непосредственного осуществления процесса труда. Он должен наиболее полно использовать календарное время и не нарушать при этом установленную государством продолжительность рабочей недели (8 часов). Режим работы предприятия определяется характером процесса производства. Различают непрерывный и прерывный процессы производства. К непрерывному относится производство продукции, технологический процесс изготовления которой носит непрерывный характер, а остановка процесса, связанная с длительными простоями, приводит к потере сырья, порче оборудования и другим потерям (предприятия черной и цветной металлургии, энергетики, химической промышленности). К прерывному (периодический или дискретный) процессу относится производство продукции, остановка изготовления которой в любой момент не приводит к потере изделий или сырья (предприятия машиностроения). Периодические процессы протекают в прерывно работающем аппарате. Загрузка сырья в аппарат и выгрузка из него полупродукта или готовой продукции прерывают работу аппарата, причем рабочий объем аппарата может загружаться и разгружаться как в один, так и в несколько приемов. Полунепрерывный или комбинированный режим работы. В зависимости от режима работы определяются фонды времени: · календарный; · режимный (номинальный);

· плановый (эффективный, действительный, рабочий). Для каждой единицы оборудования календарный фонд времени Ткал определяется как произведение числа календарных дней в расчетном периоде на количество часов в сутки. Годовой календарный фонд будет равен: Ткал = 365 х 24 = 8760 час. Режимный или номинальный фонд Тр равен календарному фонду в днях за вычетом выходных и праздничных дней с учетом сокращенного рабочего дня в предпраздничные дни: Тр = Ткал – Тв - Тп Плановый (эффективный) фонд времени работы единицы оборудования составляет Тэф рассчитывается по формуле: эффективный фонд времени это (действительный) – полезно используемое время в течение планируемого периода. Тэф = [(Ткал – Тв – Тп) х n х t с – (ППР + Тт)] х (1 - tрегл) где Ткал - календарный фонд времени работы оборудования, дн.; Тв – количество выходных дней в году, дн.; Тп - количество праздничных дней в году, дн.; n - количество смен в сутках; tс – продолжительность смены, ч.; ППР - время, необходимое на капитальные и планово - предупредительные ремонты, ч.; Тт - сокращение рабочего времени в предпраздничные дни, ч. tрегл - регламентированные простои оборудования, %. ППР – определяется по графику планово предупредительных ремонтов предприятия, формируемого службой главного механика. Для предприятий с прерывным процессом производства режимный, следовательно, и эффективный фонды времени рассчитываются исходя из двух- трех- или четырех сменного режима работы оборудования. Многосменным считается такой режим, когда на предприятии или его подразделениях (производствах, цехах, отделах, участках и т. п.) в течение суток работа организована в две и более смены, продолжительность каждой из которых не менее 8 часов. Для предприятий с сезонным производством фонд времени работы оборудования определяется по техническому регламенту. Для этих предприятий время на капитальный ремонт ППР в расчет не принимается. Режим экономии, заключающийся в экономии живого труда, находит свое выражение на предприятии в улучшении экономических показателей работы всех его производственных подразделений.

Складские. Технологический процесс является частью производственного процесса, содержащей целенаправленные действия по изменению и определению состояния предмета труда. Технологический процесс состоит из стадий и операций. Стадия – часть процесса, включающая изготовление полуфабрикатов или готовой продукции. Операция - часть производственного процесса, выполняемая на одном или нескольких рабочих местах, одним или несколькими рабочими (бригадой) и характеризуемая комплексом последовательных действий над определенным предметом труда. Операции подразделяются на: · основные это технологические операции изменяют физические свойства предмета труда, его химический состав, размер, форму и внешний вид. · вспомогательные обеспечивают бесперебойное протекание основных. Постоянное сочетание всех стадий и операций образует структуру производственного процесса.

Трудовой процесс

Трудовой процесс - это процесс воздействия работника на предмет труда с целью изготовления продукции или выполнения работ, сопровождаемых затратами физической и нервной энергии человека. С развитием техники и технологии в содержании труда рабочих происходят существенные изменения: уменьшается непосредственное физическое воздействие на предмет труда, преобладающими становятся функции наблюдения, управления и т.п. Совокупность взаимосвязанных трудовых и естественных процессов, направленных на изготовление продукции, называется производственным процессом. Производственный процесс* состоит из технологического и транспортного контроля и испытания продукции. Таким образом, трудовой процесс есть часть производственного процесса. Трудовой процесс объединяет различные по характеру и содержанию работы. Степень расчленения трудового процесса зависит от множества факторов: применение техники, технологии, организации труда и т.п. Работа по совершенствованию трудового процесса требует его детализации, т.е. расчленения на составные части. Все трудовые процессы по характеру предмета и продукта труда делятся на вещественно-энергетические и информационные. Первые характерны для рабочих, вторые - для служащих. Дальнейшая дифференциация трудовых процессов производится по их функциям. В настоящее время принято делить трудовые процессы на основные и вспомогательные и соответственно также рабочих. К основным относят рабочих цехов, непосредственно занятых выпуском продукции данного предприятия, к вспомогательным - всех рабочих вспомогательных и основных цехов, занятых обслуживанием оборудования (ремонтники, комплектовщики и т.п.). По степени участия человека в воздействии на предмет труда трудовые процессы делятся на ручные*, машинно-ручные*, машинные* и автоматизированные*. Ручными называются процессы, в которых работники воздействуют на предмет труда без применения дополнительных механизмов или с помощью ручного инструмента. К машинно-ручным относятся процессы, при которых воздействие на предмет труда производится с помощью механизмов, но есть и ручные работы. При машинных процессах весь процесс осуществляется без физических усилий рабочего, а установка, снятие детали и управление с помощью рабочего.

При автоматическом процессе рабочий только контролирует работу. В последнее время все чаще добавляют третий признак классификации трудовых процессов - организационный. По нему трудовые процессы делятся на: · индивидуальные - такие, где занят один исполнитель, их становится все меньше; · групповые - заняты несколько исполнителей, это прогрессирующая форма групповых процессов; · непрерывные - выполняются в течение длительного времени без перерывов; · прерывные - осуществляются с перерывом для съема продукции и загрузки сырья. Трудовые процессы различаются по следующим основным признакам: 1. характеру предмета труда и продукта труда (вещественно- энергетические, информационные); 2. функциям работника (основные, вспомогательные); 3. степени участия работника в технологическом процессе (ручные, машинные, автоматизированные); 4. тяжести, условиям труда и т.д.

Принцип концентрации Предусматривает сосредоточение по изготовлению однородной продукции на отдельных участках или рабочих местах.

6. Принцип универсализации Противоположен принципу специализации (разделению труда). Каждое рабочее место занято изготовлением изделий широкого ассортимента или выполнением различных производственных операций. 7. Принцип стандартизации Предполагает разработку, установление и применение одинаковых условий, обеспечивающих наилучшее его протекание.

8. Принцип прямоточности. Обеспечивает кратчайший путь движения предметов труда, информации и т.п., без возвратных и встречных перемещений, без излишних пересечений с маршрутами других изделий. Прямоточность достигается за счет расположения рабочих мест по ходу следования операций технологического процесса. Это сокращает объем работ, время транспортировки и пролеживания изделий. Коэффициент прямоточности можно определить по формуле: Кпрям = tтрансп/ tтех.ц tтрансп — длительность транспортных операций; tтех.ц — длительность технологического цикла.

9. Принцип параллельности Предполагает одновременное выполнение различных циклов процессов. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное. Реализация принципа сокращает производственный цикл изготовления изделия. Введем определения: · Партией деталей называется количество одноименных деталей, одновременно запускаемых в производство.

· Серией машин называется количество одинаковых машин, одновременно запускаемых в работу. 1. Последовательный, характерный для единичной или партийной обработки изделий. При последовательном цикле одна деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь пролеживает на каждой операции сначала в ожидании своей очереди обработки, а затем в ожидании окончания обработки всех деталей данной партии по этой операции.

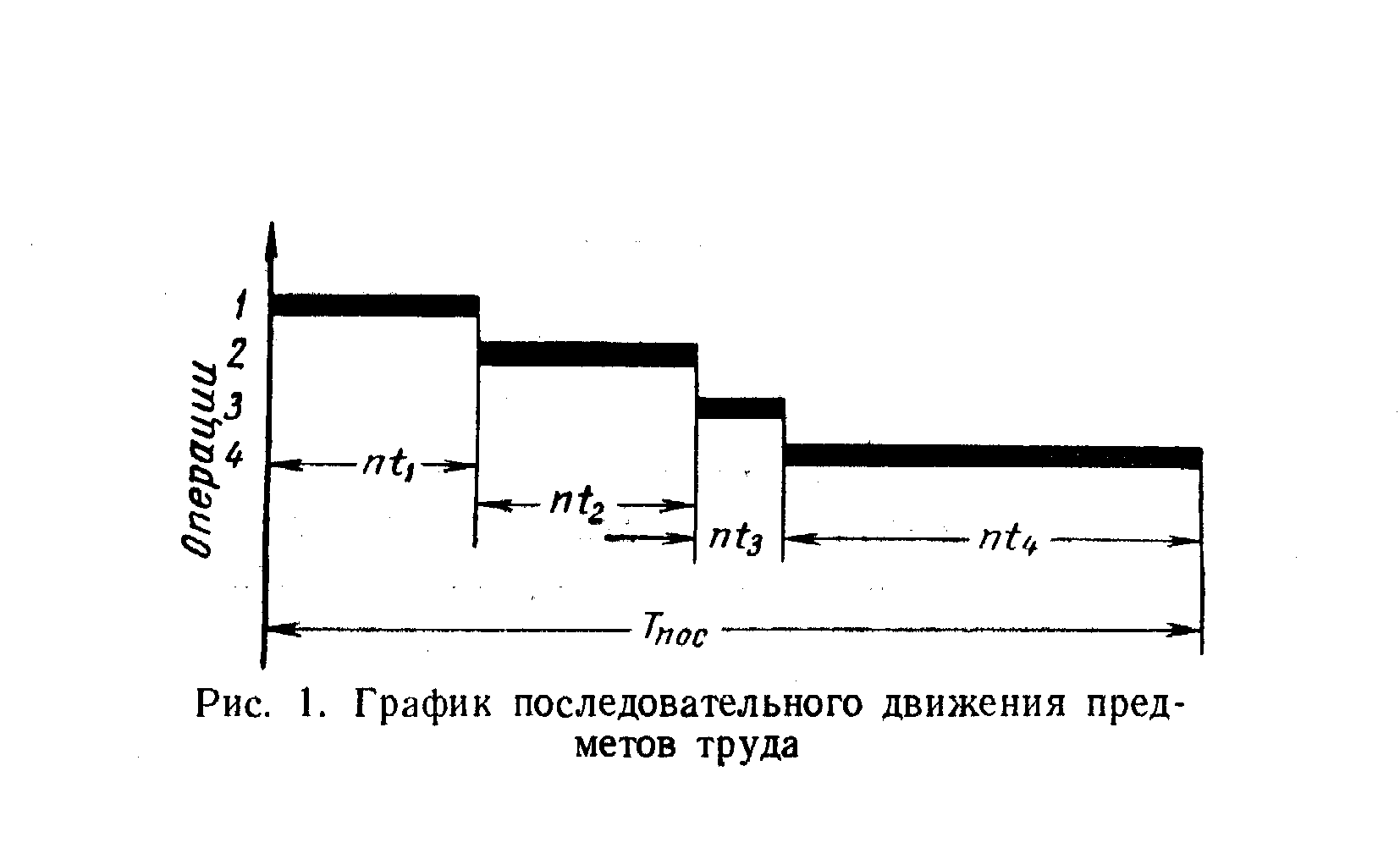

На рис. 1 представлен график последовательного движения предметов труда по операциям. Время обработки при последовательном виде движения предметов труда Тпос прямо пропорционально числу деталей в партии и времени обработки одной детали по всем операциям, т. е. Время обработки Тпос = Tt * n где Tt – время обработки одной детали по всем операциям в мин; n = 40 – число деталей в партии. В условиях последовательного вида движения деталей время обработки одной детали по всем операциям: Tt = t1 + t2 + t3 + t4 = 1,5 + 1,5 + 0,5 + 2,5 = 6,0 мин. Время обработки Тпос = T t * n = 6,0 * 40 = 240 мин = 4 ч.

2. Параллельный, применяемый в условиях поточной обработки. Параллельность характеризует степень совмещения операций во времени. В общем виде коэффициент параллельности можно вычислить по формуле: Кпар = Тц.пар/ Tц.посл где Тц.пар, Tц.посл — продолжительность процесса соответственно при параллельном и последовательном сочетаниях операций. При параллельном виде движения обработка каждой детали в партии на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка других деталей в партии на данной операции еще не окончена. При такой организации движения предметов труда несколько единиц одной и той же партии могут одновременно находиться в обработке на разных операциях. Общая продолжительность процесса обработки партии деталей значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно. В этом заключается преимущество параллельного вида движения, позволяющего значительно сократить продолжительность производственного процесса. Время обработки партии деталей при параллельном виде движения Тпар может быть определено по следующей формуле: Время обработки Тпар = Tt + (n – 1) * r, где n – число деталей в партии 40 ед.; r – такт выпуска, соответствующий в данном случае наиболее продолжительной операции, r = 2,5 в мин. При параллельном виде движения, в процессе обработки партии деталей на некоторых рабочих местах могут возникать простои людей и оборудования (рис. 2). Это образуется за счет разности продолжительности между тактом и длительностями отдельных операций процесса. Такие простои неизбежны в том случае, если операции, следующие одна за другой, не выровнены по их длительности. Практическое применение параллельного вида движения предметов труда оказывается целесообразным и экономически выгодным при поточной организации производственного процесса.

В условиях параллельного вида движения деталей время обработки: Тпар = Tt + r * (n – 1) = 6,0 +2,5 * (40 – 1) = 103,5 мин, или 1,725 ч.

Необходимость выравнивания длительности отдельных операций существенно ограничивает возможность широкого применения параллельного вида движения.

3. Параллельно-последовательный цикл обработки изделий. Параллельно-последовательный вид движения предметов труда характеризуется тем, что процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции. Детали передаются с одной операции на другую частями (транспортными партиями). Накопление некоторого количества деталей на предыдущих операциях перед началом обработки партии на последующих операциях позволяет избежать возникновения простоев. Параллельно-последовательный вид движения предметов труда позволяет значительно уменьшить продолжительность производственного процесса обработки по сравнению с последовательным видом движения. Применение параллельно-последовательного вида движения экономически целесообразно в случаях: · изготовления трудоемких деталей, когда длительности операций процесса значительно колеблются; · изготовления малотрудоемких деталей крупными партиями. На рис. 3 показано параллельно-последовательное движение предметов труда.

В случае параллельно-последовательное движение предметов нет необходимости накапливать детали на предыдущей операции. Достаточно передать одну деталь на последующую операцию и начать ее обработку без всякого опасения возможности возникновения простоя. В этом случае, передаточная партия устанавливается только из транспортных соображений. Определяя общую продолжительность производственного процесса при параллельно-последовательном виде движения предметов труда, следует учитывать расчетную величину смещения Ес: Тпл = Ес + n * tк, где tк – длительность последней (конечной) операции в данном производственном процессе; Ес – величина суммы смещения; n – число деталей в партии. Момент начала работы на каждой следующей операции определяется путем расчета минимальных смещений С. Минимальное смещение С2 определяется разностью между длительностями предыдущей большей t2 и последующей меньшей операциями t3, а именно: С2 = n * t2 – (n – nтр) * t3, где nтр – величина передаточной партии, которая для второго случая сочетания длительности операций определяется из соотношения С1 / t1 (С1 – минимальное смещение первой операции), во всех остальных случаях – из условий удобства транспортировки. Сначала следует определить величину смещения Ес. Принимая размер передаточной партии, удобной для транспортировки, nтр = 10 шт., можно найти минимальные смещения по операциям: С1 = nтр * t1 = 10 * 1,5 = 15 мин; С2 = n * t2 – (n – nтр) * t3 = 40 * 1,5 – (40 – 10) * 0,5 = 45 мин; С3 = nтр * t3 = 10 * 0,5 = 5 мин. Ес = С1 + С2 + С3 = 15 + 45 + 5 = 65 мин. k = С2 / (nтр * t2) = 45 / (10 *1,5) = 3; тогда сумма смещений составит величину Ес = 15 + 45 + 5 = 65 мин. В условиях параллельно-последовательного вида движения деталей Тп.п = Ес + n * tк = 65 + 40 * 2,5 = 165 мин = 2,7 ч. 10. Принцип непрерывности Предполагает сведение к минимуму всех перерывов в процессе производства изделия. При этом должно обеспечивается непрерывное продвижение заказов по рабочим позициям в технологической цепи, непрерывная работа оборудования и персонала на рабочих местах. Достигается за счет синхронизации операций технологического процесса. Принцип непрерывности рациональной организации производственного процесса, определяемый отношением рабочего времени отдельной операции к общей продолжительности процесса

Кнеп = Траб/ Тц

где Траб - продолжительность рабочего времени операции; Тц - общая продолжительность процесса, включающая простои предмета труда между рабочими местами, на рабочих местах и т.п.

Принцип ритмичности Ритмичность характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени. Предполагает повторяемость выпуска определенного количества продукции и выполнения определенного объема работ по всей технологической цепочке через определенные интервалы времени. Интервал времени между запуском-выпуском двух следующих одна за другой единиц продукции (партий, работ) называется ритмом. Ритм устанавливается на календарный период (несколько часов, смена, сутки, неделя, месяц, квартал, год) исходя из спроса (потребности) на продукцию в данном периоде. Ритмичность позволяет упростить планирование, наиболее рационально организовать выполнение каждой из работ, разработать наиболее экономичные алгоритмы функционирования автоматического оборудования, обучить рабочий персонал наиболее эффективным приемам. Коэффициент ритмичности рекомендуется определять по формуле Крит = ∑Viф/ ∑Viп где Viф - фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (свыше плана не учитывается); Viп - плановый объем работ. Приведем пример оценки ритмичности по исходным данным таблицы

Коэффициент ритмичности будет равен Крит = ∑Viф/ ∑Viп = (5+10+50)/(20+20+20) = 1,08 или 108%

Анализ данных показывает, что, хотя за месяц план перевыполнен на 8 %, коллектив работал плохо, 50 * 100/60 = 84 % плана было сделано в последнюю декаду, были штурмовщина и брак в работе.

12. Принцип автоматичности. Это максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования Мощность предприятия

Производственная программа – это форма планирования результатов производственной деятельности предприятия, которые могут выступать в форме продукции, работ, услуг. Планирование видов товаров в производственной программе осуществляется в виде · номенклатуры · ассортимента. Содержание производственной программы зависит от различных факторов: · сферы производства (материальная и нематериальная), · содержания и классификации продукции и т.д. В производственной программе предприятия отражаются показатели: · объемы производства · объемы реализации продукции на внутреннем и внешних рынках. Объем производства в производственной программе может учитываться в: 1. трудовых измерителях 2. стоимостных измерителях 3. натуральных единицах, 4. условно-натуральных (если производится несколько разновидностей продукта, обладающего общностью основных потребительских свойств) Производственная мощность предприятия – это максимально возможный годовой объем выпуска продукции в запланированной номенклатуре при полном использовании имеющихся ресурсов на основе применения прогрессивной технологии, передовых форм и методов организации труда и производства. Производственная мощность определяется в натуральных единицах измерения, в которых планируется производство продукции. Производственную мощность участка, оснащенного однотипным предметно-специализированным оборудованием, определяют по формуле: Му = Тэф х n /Твр где Му – производственная мощность участка, ч; Тэф – эффективный (плановый) фонд времени работы единицы оборудования, ч; n – среднегодовой парк данного оборудования, ед.; Твр – установленная норма времени на обработку одного изделия, ч. Если оборудование разнотипное, то мощность считается для каждой единицы оборудования отдельно. А затем мощности складываются. Основными факторами, определяющими величину производственной мощности организации, являются: 1. количество и производительность технологического оборудования, используемого в производственном процессе; 2. технический уровень оборудования, степень его износа; 3. режим работы предприятия и его структурных подразделений; 4. прогрессивность применяемых технологий; 5. качество сырья, ритмичность их поставки; 6. уровень организации производства и труда, эффективность системы управления. Предприятие производит расчет производственной мощности на каждый предстоящий год. В процессе планирования различаю следующие виды мощности: 1. входную, 2. выходную 3. среднегодовую. Производственная мощность аппарата Мап в общем виде рассчитывается по формуле: Мап = Фп х Пч

где Фп – плановый фонд времени работы, час; Пч – часовая производительность аппарата. Производственная мощность цеха определяется по мощности ведущих участков или групп оборудования. Этапы расчета производственной мощности: 1. расчет пропускной способности аппарата Мап = Фп х Пч 2. расчет производственной мощности участка Му = Тэф х n /Твр 3. расчет производственной мощности цеха Мц = ∑ Му 4. расчет производственной мощности предприятия Мпр = ∑ Мц

ПРАКТИЧЕСКАЯ ЧАСТЬ

Каждому студенту в срок до 26 марта 2021 г. включительно, необходимо составить отчет по изучению данной темы курса и отправить отчет на проверку по адресу: sukhovvd@ystu.ru

1. Для этого необходимо самостоятельно изучить тему лекции, используя конспект лекционного материала и рекомендуемую литературу (список литературы и текст лекции прилагается). 2. Каждому студенту необходимо письменно ответить на 15 тестовых вопросов и выполнить лабораторный практикум (для каждого студента предлагается отвечать только на свой вариант вопросов). Внимание! При ответе на тест его необходимо точно скопировать и дать свой правильный ответ (ответов в тесте может быть один или несколько).

СПИСОК тестовых вопросов

Назовите форму организации производства, если она предполагает объединение основных и вспомогательных операций в один интегрированный процесс с ячеистой структурой или линейной пространственной структурой при параллельно-последовательной или последовательной передаче предметов труда, 1. Интегрированная 2. Технологическая 3. Предметная -----------------

19. Производственная структура предприятия – это; 1. Рациональное размещение оборудование 2. Продуманная организация рабочих мест 3. Состав и взаимосвязь между его производственными подразделениями. Цех это, 1. Основная структурная единица 2. Объединение ряда рабочих мест 3. Звено производственного процесса -----------------

24. Подразделение это: 1. Основная структурная единица 2. Объединение ряда рабочих мест 3. Звено производственного процесса -----------------

25. Рабочее место это; 1. Основная структурная единица 2. Объединение ряда рабочих мест 3. Звено производственного процесса -----------------

26. Что понимается под режимом работы предприятия: 1. установленный объем выпуска продукции 2. установленный регламент времени в течение года для непосредственного осуществления процесса труда 3. установленный регламент времени работы поточной линии -----------------

27. К периодическому производству относится; 1. технологический процесс изготовления, который носит полупрерывный (комбинированный) характер 2. технологический процесс изготовления, который носит непрерывный характер 3. технологический процесс изготовления, который носит прерывный характер -----------------

28. К непериодическому производству относится; 1. технологический процесс изготовления, который носит полупрерывный характер 2. технологический процесс изготовления, который носит прерывный характер 3. правильных ответов нет ----------------

Содержание производственного процесса состоит из; 1. трудовых процессов 2. трудовых, автоматических и естественных процессов 3. трудовых, автоматических и естественных процессов -----------------

32. Что представляет собой технологический процесс: 1. совокупность взаимосвязанных трудовых процессов 2. является частью производственного процесса 3. совокупность взаимосвязанных трудовых и естественных процессов -----------------

33. Стадия это; 1. часть производственного процесса, выполняемая на одном рабочем месте, одним или несколькими рабочими 2. совокупность взаимосвязанных трудовых процессов 3. часть процесса, включающая изготовление готовой продукции. -----------------

Операция это, 1. часть производственного процесса, выполняемая на одном рабочем месте, одним или несколькими рабочими 2. совокупность взаимосвязанных трудовых процессов 3. часть процесса, включающая изготовление готовой продукции. Принцип специализации, 1. Означает формы разделения труда на предприятии. 2. Производительность в единицу времени всех производственных подразделений предприятия и отдельных рабочих мест 3. Предполагает разделение производственного процесса на отдельные части и их закрепление за соответствующими подразделениями предприятия 72. Принцип пропорциональности: 1. Означает формы разделения труда на предприятии. 2. Производительность в единицу времени всех производственных подразделений предприятия и отдельных рабочих мест 3. Предполагает разделение производственного процесса на отдельные части и их закрепление за соответствующими подразделениями предприятия ------------------------------------------------------------------------------------ 73. Принцип дифференциации; 1. Означает формы разделения труда на предприятии. 2. Производительность в единицу времени всех производственных подразделений предприятия и отдельных рабочих мест 3. Предполагает разделение производственного процесса на отдельные части и их закрепление за соответствующими подразделениями предприятия -------------------------------------------------------------------------------- Принцип комбинирования, 1. Объединение всех разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка 2. Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции 3. Противоположен принципу специализации -------------------------------------------------------------------------- 76. Принцип концентрации: 1. Объединение всех разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка 2. Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции 3. Противоположен принципу специализации ------------------------------------------------------------------- 77. Принцип универсализации; 1. Объединение всех разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка 2. Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции 3. Противоположен принципу специализации ---------------------------------------------------------------------- Принцип стандартизации, 1. Понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание 2. Обеспечивает кратчайший путь движения предметов труда 3. Предполагает одновременное выполнение различных рабочих процессов ------------------------------------------------------------------------- 79. Принцип прямоточности: 1. Понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание 2. Обеспечивает кратчайший путь движения предметов труда 3. Предполагает одновременное выполнение различных рабочих процессов 80. Принцип параллельности; 1. Понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание 2. Обеспечивает кратчайший путь движения предметов труда 3. Предполагает одновременное выполнение различных циклов процессов -------------------------------------------------------------------- 81. При последовательном виде движения, 1. Одна деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции 2. Обработка каждой детали в партии на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка других деталей в партии на данной операции еще не окончена 3. Процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции ------------------------------------------------------- 82. При параллельном виде движения: 1. Одна деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции 2. Обработка каждой детали в партии на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка других деталей в партии на данной операции еще не окончена 3. Процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции --------------------------------------------------------------------- 83. При параллельно-последовательном виде движения; 1. Одна деталь в процессе производства переходит на каждую последующую операцию только после окончания обработки всех деталей данной партии на предыдущей операции 2. Обработка каждой детали в партии на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка других деталей в партии на данной операции еще не окончена 3. Процесс обработки деталей данной партии на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей на каждой предыдущей операции ----------------------------------------------------------------------- Принцип непрерывности, 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда ---------------------------------------------------------------------- Принцип ритмичности: 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда -------------------------------------------------------------------- Принцип автоматичности; 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда Принцип интеграции; 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает взаимосвязь всех компонентов производственного процесса, всех элементов системы, связь между системами ----------------------------------------------------------------- Принцип гибкости; 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает запас возможностей реакции системы на разнообразные изменения, большинство из которых не используются в текущий момент ------------------------------------------------------------- Принцип адаптивности; 1. Предполагает сведение к минимуму всех перерывов в процессе производства конкретного изделия 2. Характеризует равномерность выполнения операций во времени, т.е. выпуск равного количества изделий в равные промежутки времени 3. Предполагает приспособление систем производства к изменениям во внешней экономической среде с максимальной эффективностью ------------------------------------------------------------ Содержание производственная программа зависит от факторов, 1. Сферы производства (материальная и нематериальная)

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 234; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.70.203 (0.228 с.) |

||||||||||||||||||||||||||||