Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация системы «канбан»

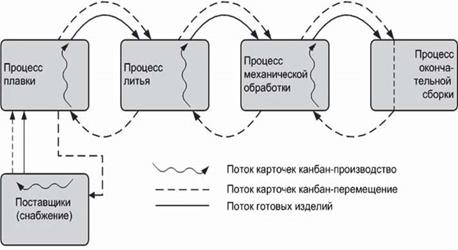

Для того чтобы организовать систему канбан внутри предприятия, необходимо, во-первых, выстроить некий поток, т. е. такое состояние работы всех подразделений, когда продукция без задержки передается с одного участка на другой, а во-вторых, соблюсти равномерность работы оборудования и каждого отдельного процесса в этом потоке. Кроме того, следует организовать процесс создания продукта таким образом, чтобы не накапливались межоперационные запасы. Сделал одну деталь - передай дальше! Это поможет сократить время прохождения продукта по участкам в два и более раз. Система проста. Контейнеры, содержащие плановый расход деталей на заданный период умноженный на циклическое время, плюс небольшой страховой запас, постоянно находятся в производстве, третий — у поставщика либо в цехе-поставщике в ожидании сигнала к пополнению. Этот визуальный сигнал дает команду к перемещению третьего контейнера или равного ему количества деталей от поставщика к потребителю. Опустевший контейнер или поступивший к нему ярлык — сигнал поставщику возобновить производство и наполнить его. Стадии циркуляции канбанов. Процесс циркуляции состоит из нескольких стадий: 1. Когда детали поступают на линию сборки, канбаны снимают с этих деталей и помещают в стойку для хранения канбанов изъятия. 2. Рабочий забирает камбан изъятия из стойки для карточек и перемещает его на предыдущий процесс, чтобы изъять детали, необходимые на линии сборки. 3. Затем рабочий забирает канбак производства из поддона или контейнера и помещает его в стойку для хранений канбанов производства данного процесса. Канбан изъятия прикрепляют к поддону, наполненному деталями, и транспортируют поддон обратно на линию сборки. 4. Канбан производства, размещенный в стойке для хранения канбанов, является заказом на производство деталей, которые были изъяты и отправлены на сборку. 5. Пустые поддоны перемещают в специально от веденное место. 6. Собранные узлы комплектуются канбэнами производства и перемещаются в зону хранения, расположенную на производственном 7. Канбаны изъятия перемещают «а предыдущий процесс чтобы восполнить израсходованные детали или узлы.

Таким образом, эти стадии составляют цепочку, которая отображает обратную последовательность заказов по отношению к внешним поставщикам. Оповещать об изменении планов следует только на линии окончательной сборки. В системе канбан при вытягивающем производстве рабочие на предыдущих процессах естественным порядком будут автоматически оповещены о любом изменении.

Рис.14.9. Схема движения двух типов карточек «канбан» и готовых изделий

Неукоснительно следует соблюдать следующие правила циркуляции канбанов: 1) На каждом поддоне или контейнере должен быть листок или карточка канбан. 2) К любым материалам должна быть прикреплена карточка канбан. 3) Количество изделий, указанное в карточке, должно соответствовать количеству изделий в контейнере. 4) В стойках для хранения канбанов находятся карточки, которые были прикреплены к изъятым или уже выпущенным изделиям, с указанием, из чего были изготовлены изделия. 5) Когда детали производят на последующем процессе, канбаны помещают в стойки для хранения канбанов изъятия, чтобы просигнализировать предыдущему процессу о необходимости восполнения материалов. 6) Канбаны производства находятся в стойках для хранения канбанов в той же последовательности, в какой изымались детали. 7) Изделия выпускают в той же последовательности, в которой канбаны производства поступают на стойку для хранения.

Пример Рассмотрим схему подробнее. Промежуточное хранение и перемещение каждой детали/материала, управляемого по методу канбан, осуществляется в стандартных контейнерах или паллетах. Для каждой детали в зависимости от спроса — необходимое количество контейнеров. Часть из них — в цехах, использующих эти детали. Другие — у поставщика. В каждом контейнере находится ярлык, на котором указаны код и наименование деталей, количество в партии (объем контейнера/паллеты), цех-производитель или поставщик, среднее время опережения, строки для записей даты использования. Как только детали из одного из контейнеров полностью использованы, ярлык изымается из контейнера, на нем указывается дата, и ярлык передается поставщику или в цех-производитель. Второй ярлык вставляется в специально подготовленный щит с ячейками. Щиты установлены в каждом цеху и являются визуальным сигнализатором состояния запасов на предприятии.

После прихода от поставщика (перемещения цеха-производителя) и прохождения контроля качества ярлык, пришедший от поставщика, соединяется с ярлыком с сигнального щита и укладывается в контейнер с оприходованной партией. Важное примечание: заказываются всегда партии, равные по объему емкости контейнера или паллеты. Возможные проблемы, например, срыв сроков, легко определить визуально по сигнальному щиту: ярлык будет находиться на месте после сегодняшней даты.

Основные принципы работы системы канбан. Итак, основные принципы работы системы канбан: - дефектные детали не должны выходить за пределы зоны возникновения; - последующий процесс вытягивает детали с предыдущего: детали не должны производиться или подаваться при отсутствии - количество производимых деталей должно быть равно количеству деталей, вытянутых последующим процессом — потребителем; - «канбан» должен быть прикреплен к фактическим, реально существующим деталям; - фактическое количество деталей должно быть таким же, как указано на канбане; - при остановке конвейера останавливается подача деталей и их подсбор па рабочих местах Этапы внедрения системы канбан. Теперь рассмотрим порядок поэтапного внедрения системы канбан на производстве. 1-й этап. Выбор маршрута транспортировщика. Расчет количества канбан. На данном этапе на основе собранных данных определяется количество и содержимое транспортных тележек. Для этого необходимо решить, какие детали возить, в каком количестве и каковы должны быть размеры тары, тележек и рабочих столов. Для расчета количества канбан необходимо знать время такта, время цикла транспортировщика (время, через которое будет подвезена следующая тележка), емкость контейнера. Общее количество канбан рассчитывается по формуле:

где QPM — количество канбан на рабочем месте; QT — количество карточек канбан на тележке, QT = QPM. QЗРМ — запас канбан на рабочем месте, QЗРМ = 1. Количество канбан на рабочем месте определяется по формуле:

где VPM — запас деталей на рабочем месте; VM — количество деталей в контейнере на тележке. Запас деталей на рабочем месте можно рассчитать по формуле:

Пример расчета: Рассчитаем количество канбан для одной из деталей корпуса для сборки узлов грузовых автомобилей ГАЗа. Время такта – 140 с. на деталь, время цикла транспортировщика – 25 мин., емкость контейнера – 6 деталей. Запас деталей на рабочем месте:

Количество карточек канбан на рабочем месте:

Общее количество карточек канбан: Q=1,79+1,79+1=4,58 ≈ 5 шт.

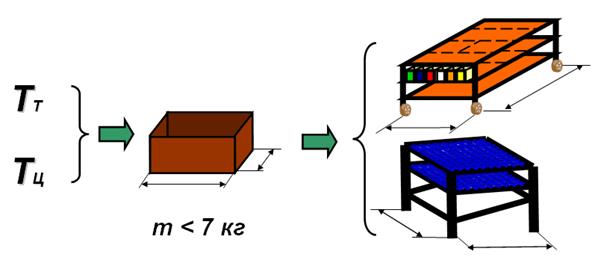

Количество деталей к поставке определяет габариты тары (контейнера для деталей), а тара — габариты рабочих столов и транспортной тележки (рис. 14.10.).

Рис.14.10. Соответствие габаритов контейнера, рабочих столов и транспортной тележки

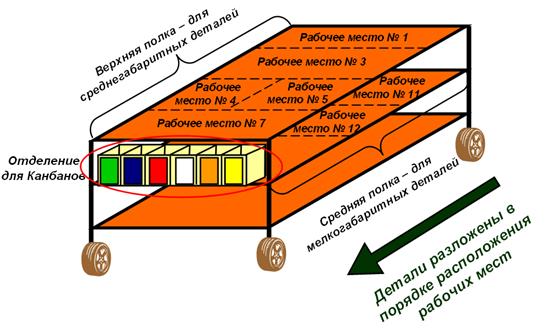

Расположение деталей на рабочем столе и транспортной тележке должно быть строго стандартизировано. Цель такой стандартизации - уменьшение времени на поиск деталей и места для них, облегчение учета (рис. 14.11.) С этой целью используются визуальные стандарты:

- детали разложены в порядке расположения рабочих мест; - верхняя полка — для мелкогабаритных деталей; - средняя полка — для среднегабаритных деталей; - нижняя полка — для пустой тары; - отделение для канбан — сбоку тележки. 2-й этап. Стандартизированная работа на рабочих местах. На каждом рабочем месте устанавливается строго стандартизированный порядок хранения деталей. Полки нумеруются, нижние полки используются для хранения пустой тары. При этом используется принцип ФИФО.

Рис.14.11. Стандартизированное расположение деталей

Мы с вами уже встречались с определением ФИФО. Напомним: ФИФО (буквально «первым вошел - первым вышел») — метод расстановки материальных запасов в порядке их поступления; подразумевается, что полученные раньше запасы потребляются или продаются первыми (рис. 14.12.).

Рис.14.12. Стандартизированная работа на рабочих местах

3-й этап. Стандартизированная работа на складах. Эффективность работы системы канбан зависит от организации хранилищ готовых изделий, поэтому хранение деталей на складах продукции также строго стандартизировано. Используются такие инструменты визуального управления, как обозначение местонахождения изделий и деталей и их количества. Для этого производится нумерация стеллажей, полок и усиливается порядок расположения деталей на полках (рис.). 4-й этап. Внедрение тянущей системы. Условиями, необходимыми для внедрения тянущей системы, являются: - стабильность всех процессов; - движение заказа от последующего производственного участка к предыдущему; - поддержание необходимого оптимального запаса на каждом этапе производства Система действует следующим образом: карточка канбан прикреплена к каждому контейнеру. Когда требуется пополнить запас деталей на производственном участке, рабочий идет к месту хранения этих деталей и забирает один контейнер с деталями. В каждом контейнере содержится определенное число деталей. Рабочий убирает с контейнера карточку канбан и прикрепляет ее там, где она будет хорошо видна; с контейнером он отправляется на свой рабочий участок. Канбан попадет к работнику склада, который пополнит запас другим контейнером, и т.д. Спрос на детали служит сигналом к пополнению запаса, поэтому детали поставляются в соответствии с нормами их использования. Подобные изъятия и пополнения запаса — все они управляются карточками канбан — происходят на всем пути производственного процесса, от начальных поставок до запасов готовой продукции. Если запасы чрезмерно возросли, то систему можно ужесточить, изъяв некоторые карточки канбан. И наоборот, если система стала слишком жесткой, можно ввести дополнительные карточки и сбалансировать систему.

Прием уменьшения числа канбанов. Снижение количества канбанов ведет к минимизации запасов, что позволяет уменьшить буферный запас, сохраняемый в качестве страховки на случай колебаний производства. Мастера могут использовать столько канбанов, сколько понадобится, однако со временем нужно сокращать количество канбанов, постепенно, шаг за шагом, доводя число канбанов на производстве до минимального. В таком случае система канбан превращается е инструмент тонкой настройки производства. Идеальная цель — нуль канбанов. Конечной целью снижения числа канбанов является достижение такого состояния, при котором запас незавершенного производства на предыдущих процессах равен нулю, а детали, изъятые предыдущими процессами, восполняются немедленно. Это идеальное состояние труднодостижимо, а для некоторых видов продукции и вовсе невозможно. Тем не менее, постепенно снижая количество канбанов и устраняя выявленные проблемы, вы можете максимально приблизиться к идеальному состоянию, т.е. отсутствию канбанов вообще. Сбор и обработка заказов. Канбаны выполняют функцию производственных нарядов-заказов, они автоматически инструктируют о порядке выполнения работ. Канбаны предоставляют два вида информации: - Какие детали или изделия были использованы и в каком количестве - Где и как должны производиться детали или изделия. Канбаны указывают, что стандартные операции могут стартовать в любое время исходя из существующих условий на рабочем месте. Также канбаны устраняют необходимость бумажной работы на начальных стадиях производства. Поскольку продукция производится только тогда, когда получен заказ от последующих производственных стадий, незавершенное производство и транспортные издержки сведены к минимуму, поэтому перепроизводства не происходит. Канбаны прикрепляются к изделиям, поэтому служат средством визуального управления. - Канбан как средство визуального управления. Так как канбаны прикреплены к изделиям до момента их окончательной обработки, они служат индикаторами производственных приоритетов и характера выполнений текущих операций. Канбаны влияют на производственный процесс следовательно, они являются действенными средствами визуального управления производственными процессами, определяя, на каком этапе нужно производить больше продукции или когда следует остановить выпуск продукции. - Канбан как метод усовершенствования.Избыточность запасов порождает целый ряд проблем. Если канбанов чересчур много, значит, объемы незавершенного производства слишком велики. Когда количество канбанов начнет уменьшаться, проблемные зоны будет легче выявить и скорректировать. Система канбан — эффективный метод устранения потерь и постоянного улучшения производства.

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 592; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.22.107 (0.023 с.) |