Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 15. Трм - всеобщее обслуживание оборудования

Для чего нужна система ТРМ? Одна из острейших проблем российских компаний на сегодняшний день — это управление оборудованием. По мнению большинства руководителей, а также и работников, проблемы качества, низкой производительности, безопасности, охраны окружающей среды могут быть решены посредством установки нового оборудования. Однако в большинстве случаев это всего лишь предубеждение.

Пример Однажды руководителя, который собирался приобрести дополнительно еще два станка общей стоимостью 1,5 млн. евро, спросили: «А насколько эффективно используется имеющееся оборудование?» На что он честно ответил: «Не знаю». Мы видим, что руководитель принимал решение об инвестициях в размере 1,5 млн. евро, не зная, нужно ли ему дополнительное оборудование в принципе. После этого разговора приобретение станков отложили, зато начали измерять общую эффективность оборудования. Через пару месяцев наблюдений выяснилось, что этот показатель равен 57%. Затем на предприятии внедрили быструю переналадку, всеобщее обслуживание оборудования, ряд других инструментов. За несколько месяцев показатель общей эффективности оборудования удалось поднять до 74%, т.е. на треть повысить объем производства на существующем оборудовании, а также повысить и качество выпускаемой продукции. От покупки новых станков отказались, сэкономив при этом круглую сумму. Более того, через некоторое время один из станков оказался лишним. Обслуживание и организация работы оборудования – с этим, естественно, сталкиваются все, кто работает не только в сфере производства, но и в сфере оказания услуг. Иногда этот инструмент звучит в аббревиатуре TPM (Total Productive Maintenance) и употребляется в значении «обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала». ТРМ - это такое обслуживание оборудования, которое позволяет обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала. В рамках данного раздела, применяя понятие «ТРМ» мы подразумеваем не только обслуживание оборудования (то есть наладку, ремонт, чистку и т.п.), но и организацию его работы (то есть распределение обязанностей, размещение, обеспечение соблюдения необходимых норм и нормативов и т.п.).

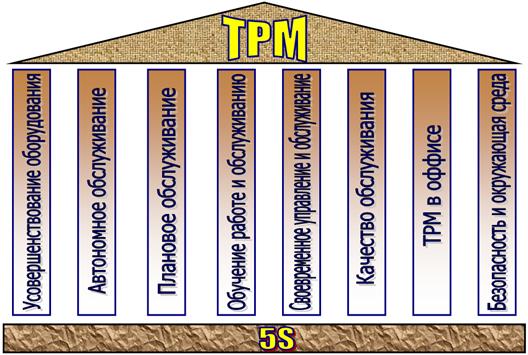

Рис.15.1. Восемь направлений TPM

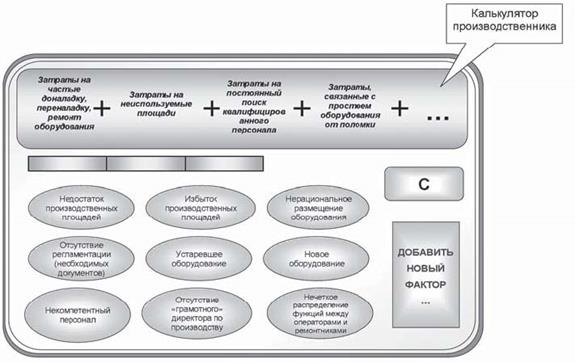

Наиболее часто встречающиеся проблемы, связанные с работой и обслуживанием оборудования на малом предприятии, приведены на рис. 15.2.

Рис.15.2. Основные факторы проблем обслуживания и организации работы оборудования, типичные для малого предприятия Комментариями к данным «факторам» может служить следующее: - устаревшее оборудование, требующее частого ремонта, переналадки и/или доналадки, замены; новое оборудование – не используемое на полную мощность; новое оборудование, приобретенное «в запас»; новое оборудование, на котором никто не работает, так как не знает, как: отсутствует - описание оборудования и правила работы на нем (паспорта, инструкции), имеющиеся документы не имеют адекватного (специализированного) перевода на русский язык (отсутствие переведенных в технических терминах инструкций по работе и обслуживанию иностранного оборудования – ситуация, которая встречается не так уж редко); - некомпетентный (неквалифицированный) персонал, который работать на оборудовании еще может, но обслуживать его – и не может и не хочет; - отсутствие квалифицированного директора по производству и/или главного механика. По крайней мере, того специалиста, который, исходя из разработанного технологического процесса, представляет в комплексе, как должен быть организован этот процесс, включая организацию работы оборудования, организацию обслуживания оборудования, размещение оборудования и материалов по его обслуживанию, перемещение оборудования; - отсутствие четкого разграничения функций и ответственности между ремонтниками и операторами, т.е. теми, кто оборудование ремонтирует, и теми – кто на ремонтируемом оборудовании работает; - недостаток площадей, пригодных и оптимальных для организации работы оборудования и обеспечения удобного обслуживания данного оборудования; - избыток площадей, которые используются не по назначению или нерационально; - избыток площадей, непригодных по своим параметрам для работы оборудования предприятия, т.е. неспособных обеспечить необходимый температурный режим, режим влажности; не имеющих необходимой системы вентиляции, дренажа, шумовой защиты; помещения, в которых пол не приспособлен для установки и работы имеющегося и применяемого оборудования – недостаточно ровный, не обеспечивает нейтрализацию вибрации, не позволяет провести заземление и подвести коммуникации и т.д.;

- отсутствие необходимой регламентации процесса – рабочих инструкций (включая инструкции по наладке, доналадке, регулировке оборудования), инструкций по технике безопасности, инструкций по обслуживанию и ремонту оборудования, инструкций по чистке оборудования, хранению инструментов, поведению в аварийных ситуациях; - отсутствие разработанного и утвержденного плана размещения оборудования и коммуникаций (электричество, подвод воды, вентиляция), организации перемещения персонала и материальных потоков (заготовок, готовой продукции) – в производственных помещениях. Соответствие этих планов законодательным нормам и требованиям в области промышленной безопасности и охраны труда; - несоблюдение санитарных норм, норм и правил техники безопасности и охраны труда, включая пожарную безопасность – при текущей организации работы и обслуживании оборудования, его размещения, организации рабочей зоны. Система TPM была разработана в Японии на рубеже 1960-1970-х годов прошлого века на фирме «НИППОН ДЭНСО», известном поставщике электрооборудования. В начале 1990-х годов ТРМ в различных вариантах получила распространение во всем мире. Еще на рубеже 1940-1950-х годов в японских компаниях широко применялась американская система профилактики оборудования, подразумевающая четкое разделение труда между операторами, использующими оборудование, и специалистами, осуществляющими его техническое обслуживание. В этот же период в Японии начала формироваться собственная оригинальная концепция обеспечения качества непосредственно в процессе работы. Одним из естественных этапов реализации этого подхода стало появление кружков качества, в которых не обходили вниманием и такой существенный фактор обеспечения качества, как оборудование. В работе любого оборудования можно выделить два режима работы: нормальный и ненормальный (например, возникновение дефектов). Как правило, четкая граница между двумя состояниями отсутствует, что особенно характерно для старого оборудования. Это приводит к возникновению аварий, травм и техногенных катастроф. Таким образом, одной из основных задач ТРМ является четкое определение видимой (за счет диагностики основных параметров работы оборудования) границы между двумя состояниями и устранение любых отклонений от нормального состояния. Решение этой задачи было найдено с помощью двух идей. Во-первых, изменение роли оператора, основная функция которого должна заключаться в техническом обслуживании оборудования и поддержании его работы в нормальном режиме (чистка, смазка, затягивание болтов, контроль параметров работы оборудования). Во-вторых, создание системы поддержания в нормальном состоянии всего оборудования компании всем ее персоналом, в том числе сотрудниками служб развития новых продуктов и разработки нового оборудования, производственным директором и др., т. е. ТРМ должна охватить не только производственные, но и конструкторские, коммерческие, управленческие и другие подразделения.

Работа любого производственного оборудования сопровождается всевозможными проблемами, вызванными различными причинами. Существует шесть основных видов потерь, возникающих при эксплуатации оборудования: Поломки — одна из наиболее частых причин отказов оборудования. Станки и механизмы состоят из множества узлов и подвижных частей, которые могут выходить из строя. При подобных поломках станок перестает работать до тех пор, пока его не отремонтируют. Переналадки и регулировки — потери времени, связанные с переходом на выпуск другой продукции путем замены оснастки и материала. Переналадка состоит не только из операций, но демонтажу/монтажу оснастки, но и из подготовительных работ. В процесс подготовки входят очистка станков, подгонка и проверка функционирования, кроме того, много времени уходит на поиск нужных инструментов и приспособлений, отвинчивание и завинчивание болтов и гаек и т. д. Снижение скорости. Зачастую станки работают на более низкой скорости, чем это предусмотрено их конструкцией. Причины снижения скорости: неудовлетворительное качество обработки при более высокой скорости, износ механизмов, никто не знает паспортных характеристик оборудования и т. д. Кратковременная остановка оборудования прерывает материальный поток (от нескольких секунд до трех минут), но не ведет к отказу оборудования. Кратковременная остановка в работе оборудования часто происходит на автоматических линиях, например, при перемещении по конвейеру изделия часто цепляются за какие-то выступы, и весь процесс приостанавливайся. Такие остановки вынуждают вводить в штат сотрудника, в чьи обязанности входит наблюдение за работой оборудования на автоматических линиях. Систематические сбои подобного рода значительно увеличивают производственные потери. Потери при запуске оборудования включаю, в себя затраты времени на первоначальный пуск оборудования до момента стабилизации режима его работы (пока жидкость в гидросистеме не прогреется до нужного уровня, невозможно развить скорость работы оборудования до необходимой). Обычно классифицируют как разновидность потерь из-за дефектов, но можно относить к простоям.

Дефекты и исправления — изделия с дефектами не соответствуют требованиям, предъявляемым потребителями. Даже если уровень брака составляет 1%, все равно потери есть потери, т. е. бессмысленная, напрасная работа. А при переделке брака потери удваиваются. Система ТРМ нацелена на совершенствование предприятия путем модернизации оборудования и улучшения работы персонала. Одним из направлений развертывания ТРМ является усовершенствование оборудования и, прежде всего, повышение эффективности работы оборудования за счет ликвидации шести основных видов потерь (рис. 15.3.).

Рис.15.3. Нацеленность системы TPM

Система комплексного обслуживания оборудования или о ТРМ простыми словами Что представляет собой внедрение ТРМ? - Как минимум планирование и выполнение следующих основных блоков работ (рис. 15.9.): 1. Наведение порядка. 2. Обучение. 3. Стандартизация (причем, не только регламентация, но и просто упорядочение существующих и применяемых правил организации работы и обслуживания оборудования). 4. Проверка выполнения – как система аудитов и последующего улучшения.

Многостаночное обслуживание

Изменение специализации производства с технологической на продуктовую, требует внесения изменения в обязанности рабочих. Рабочий, до этого обслуживающий однотипное оборудование, теперь сталкивается с необходимостью работать на различных типах оборудования. Например, рабочий, до этого работавший только на фрезерном станке, теперь должен работать на токарном, фрезерном и сверлильном станке. Такая система называется многофункциональной. На многофункциональной линии рабочий последовательно обслуживает несколько станков, обрабатывая отдельные детали. Многофункциональный подход требует повышения квалификации рабочего и овладение смежными специальностями. Обучение многостаночному обслуживанию может происходить в несколько стадий, когда для каждого рабочего составляется карта освоения смежных специальностей (рис. 15.4.).

Рис. 15.4. Карта освоения рабочими смежных специальностей Расширение профессиональных навыков рабочих позволяет повысить степень взаимозаменяемости рабочих внутри рабочих бригад и коллективов. Наглядное отражение профессиональных навыков является также стимулом к повышению уровня мотивации за выполняемую работу. Освоение новых навыков и знаний требует прохождения всеми рабочими регулярной аттестации, по результатам которой может быть подтверждена или расширена их квалификация. Организация многостаночного обслуживания позволяет быстрее найти замену отсутствующим, организовать ротацию кадров, избежать монотонности труда и создать условия, необходимые для внедрения групповой технологии. При многостаночном обслуживании целесообразно объединение рабочих в производственные бригады. Бригадная форма организации труда позволяет повысить ответственность за результат труда, а также усилить дух коллективизма в бригаде.

|

||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.193.158 (0.014 с.) |