Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка эффективности работы оборудования в ТРМ

Чтобы понять, в каком направлении развивается предприятие, необходимо определить показатель, с помощью которого можно было бы измерять эффективность работы оборудования, и задать отправную точку. Таким показателем является ОЭО (общая эффективность оборудования). Общая эффективность оборудования - это способ измерить, насколько эффективно используется время работы оборудования (то есть когда происходит добавление ценности). При определении эффективного времени работы оборудования необходимо, прежде всего, исключить из общего времени работы оборудования плановые простои (обеденные и регламентные перерывы, плановое обслуживание). В результате мы получим фактическое время работы оборудования. Из фактического времени работы исключаются простои, связанные с поломками, ремонтами, переналадками, сменой инструмента, и потери при запуске оборудования. Это время работы оборудования. Но в самом производственном процессе также существует ряд потерь, вызванных незначительными остановками или несоответствием режимов обработки изделия. Исключив данный вид потерь, мы получаем производительное время работы оборудования. Наконец, исключив из производительного времени оборудования потери, связанные с требованиями по качеству изделия (доводка, ликвидация дефектов), мы получим эффективное время работы оборудования (рис. 15.5.). Общая эффективность оборудования (далее - ОЭО) определяется по формуле: ОЭО = ЭГ ∙ ПГ ∙ ГОК, где ЭГ - эксплуатационная готовность, которая отражает все простои оборудования (поломки и ремонты, переналадки, смена инструмент, потери при запуске):

ПГ - производственная готовность, которая учитывает потери в производстве (снижение скорости работы, кратковременные остановки):

ГОК — готовность обеспечения качества, которая учитывает потери по качеству (дефекты и исправления):

Рис.15.5. Эффективное время работы оборудования

Чтобы устранить потери, связанные с особенностями функционирования оборудования, необходимо знать текущие показатели ОЭО. Рабочие, которые постоянно имеют дело со станками и механизмами, должны знать результаты измерений ОЭО. Результаты измерений следует отражать в графиках и таблицах, которыми операторы могут пользоваться, улучшая работу станков (рис. 15.6.). Регулярно анализируя работу оборудования (рис. 15.7.), можно установить закономерности функционирования каждого станка. Это помогает совершенствовать работу оборудования.

Рис.15.6. Динамика и потери ОЭО

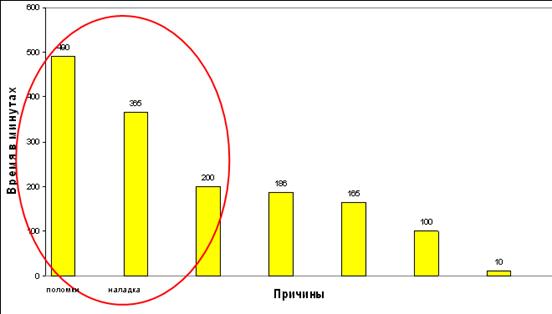

Анализ ОЭО показывает, что больше всего снижают эффективность работы оборудования поломки и переналадка (рис. 15.8.). Значит, наибольший эффект в повышении ОЭО даст ликвидация этих потерь.

Вопросы для анализа работы оборудования в системе ТРМ

Рис.15.7. Вопросы для анализа работы оборудования в системе ТРМ

Рис.15.8. Диаграмма причин потерь

Идеальный показатель ОЭО должен быть выше 85%. При правильном методическом применении система ТРМ способна дать поразительные результаты аффективного использования оборудования: - свести практически к нулю незапланированные остановки оборудования; - минимизировать время обслуживания оборудования; Достигается это не только за счет правильной эксплуатации и грамотного технического обслуживания, а в первую очередь путем вовлечения операторов, работающих на оборудовании, в процесс его изучения и правильного ухода, систематических проверок и устранения мелких неисправностей.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 649; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.204.181 (0.005 с.) |