Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Этап 3. Упрощение всех аспектов операции переналадки.

После разделения всех действий на внутренние и внешние, а также преобразования максимального числа внешних действий во внутренние, можно переходить к усовершенствованию отдельных действий. Улучшение внешних действий, как правило, связано с действиями в рамках элемента «Рациональное расположение» Системы 5S и включает в себя улучшение транспортировки и хранения всех необходимых инструментов и оснастки для произведения переналадки. Для усовершенствования внутренних действий по переналадке применяется ряд методов, которые будут коротко рассмотрены ниже. 1. Применение параллельных операций. Часто, особенно если производятся операции по переналадке громоздкого оборудования, рабочему приходится производить определенные действия сзади, спереди, сбоку станка, затрачивая впустую усилия по перемещению. Привлечение на время переналадки дополнительного человека может значительно снизить эти затраты (часто благодаря синергетическому эффекту более, чем в 2 раза). Причем помощник зачастую требуется, только на определенное, ограниченное время, например, на 2 минуты из 8. 2. Применение функциональных зажимов. Болт является наиболее часто встречающимся крепежным устройством. При переналадке оборудования с помощью гаечного ключа всегда тратится значительное время. Простой вопрос: «Сколько из поворотов гаечного ключа тратится с пользой?» Правильный ответ: «Последний при закручивании и первый при откручивании». Все остальные повороты впустую требуют затрат Вашей энергии, времени и нервов. На одном из японских предприятий даже был выдвинут следующий лозунг: «Увидишь болт – считай его врагом своей семьи». Однако болт не единственный вид крепежного устройства, кроме него существуют зажимы различных видов, стопоры и т.д. Хорошим примером использования такого рода устройств являются современные компьютерные корпуса, направленные на максимально удобное и быстрое добавление или замену любого комплектующего. На рис. 13.9. изображены традиционный корпус на винтах и корпус, использующий зажимы (места соединений обведены). Практически замеренное время установки одних и тех же комплектующих показало уменьшение времени сборки (непрофессионалом) с 40 до 20 минут.

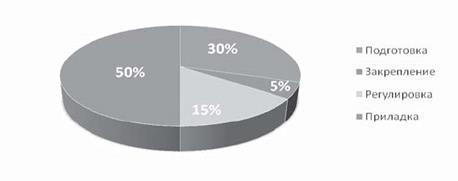

3. Устранение регулировок. Как уже было показано регулировка и следующая за этим приладка (пробный запуск) занимают до 65% времени от всего времени на переналадку. Устранение этих потерь ведет к радикальному снижению времени на переналадку. Что же является причиной этих потерь? Как ни странно, часто широкие и, по большей части, нереализуемые возможности по настройке Вашего оборудования. Например, если Вы производите валы стандартным диаметром 20 и 30 мм, зачем Вам промежуточные значения в 21 мм., 25 мм., 40 мм. и т.д.? В большинстве случаев такая универсальность оказывается излишней. Устранить потери от регулировки поможет ограничение использования оборудования, допускающего плавную регулировку настроек оборудования и переход к регулировке на основе дискретных ступенчатых значений. Так, в рассматриваемом примере, достаточно иметь переключатель с двумя крайними положениями 20 и 30 мм, все остальные значения излишние. Естественно, данный метод не подходит, если вы изготавливаете продукцию по индивидуальным заказам, каждый раз проектируя необходимые параметры. Однако, и в этом случае некоторые параметры (например, диаметр крепежного отверстия) наверняка стандартизированы.

а) б) Рис. 13.9. Регулировка высоты штампов а) Компьютерный корпус на винтах (среднее время установки CDROM или HDD ~90 сек.); б) Компьютерный корпус с зажимами (среднее время установки CD-ROM или HDD ~10 сек.) 4. Механизация. Механизация – это инструмент, который необходимо применять, когда все остальные возможности по улучшению исчерпаны. Это связано с тем, что если начать с механизации, неэффективной операции, то Вы, безусловно, сократите время, но не устраните причины неэффективности данной операции. Механизация также неэффективна для инструмента небольшого размера, однако поможет сэкономить немного времени при установке громоздких прессов, кокилей и т.д. К механизации относят использование вилочных погрузчиков, рольганговый метод, метод резиновой подушки и т.д. Опыт внедрения SMED показывает, что, несмотря на достаточно большое разнообразие методов по снижению времени переналадки (более 100), наиболее эффективными являются:

1. Разделение операций переналадки на внутренние и внешние; 2. Преобразование максимального числа внутренних операций во внешние; 3. Устранение регулировок; 4. Применение функциональных зажимов; 5. «Рациональное расположение». Однако, после внедрения SMED, может возникнуть необходимость еще больше сократить время переналадки оборудования, для создания полноценного потока единичных изделий. Методология OTED (One-Touch Exchange of Die или переналадка в «одно касание») разработана для решения этой проблемы. Если внедрение SMED снизит время переналадки до срока менее 10 минут, то целевое значение OTED – переналадка менее чем за минуту. К OTED применимы основные принципы SMED, однако нужно особенно акцентировать внимание на: отказе от винтовых креплений; исключении регулировок; Одним из эффективных методов быстрой переналадки является применение параллельных операций. Действительно, когда время переналадки сокращено до десяти минут, второй рабочий нужен только на этот короткий десятиминутный период времени. При параллельных работах общее число человеко-часов на переналадку не изменится, но длительность переналадки сократится более чем в 2 раза. Параллельные операции при переналадке - выполнение операций по переналадке несколькими рабочими (включая специалистов по переналадке) одновременно. Важную роль в процессе стабилизации и снижении времени переналадки играет система 5С. Эта система лежит в основе совершенствования любого процесса или рабочего места.

Результаты применения SMED

- приводит к резкому росту производительности; - сводит запасы к минимуму; - увеличивает скорость оборота капитала; - ведет к более эффективному использованию производственных площадей (появляется возможность отказаться от строительства нового здания); - дает рост производительности за счет сокращения погрузочно-разгрузочных операций на складах; - обеспечивает исчезновение неиспользованных запасов, остающиеся после смены модели и ошибок в оценке спроса; - сокращает количество деталей, которые портятся при хранении; - позволяет увеличить коэффициент использования оборудования и производственных мощностей; - устраняет ошибки наладки; - повышает безопасность труда (так как упрощается переналадка);

- снижает расходы (понижение эффективности капиталовложений из-за резкого роста производительности при сравнительно небольших затратах); - обеспечивает удобство для работы операторов (так как внедрение SMED ведет к ускорению и упрощению операций переналадки, нет причин бояться частых переналадок); - сокращает время производственного цикла; - позволяет повысить гибкость производства.

Пример Сигео Синго: «Весной 1950 г. я проводил исследование на заводе Mazda Toyo Kogyo в Хиросиме с целью повышения эффективности производства. Тогда там производились трехколесные автомобили. Фирма Тоуо хотела «расшить» узкие места, образовавшиеся из-за прессов для штамповки крупных деталей кузова усилием 350 750 и 800 т, которые работали с неполной нагрузкой Я осмотрел производство и попросил начальника отдела, отвечающего за производство, разрешить мне провести хронометраж в течение недели, чтобы определить, как работают прессы. Он ответил, что это будет потерей времени: он уже знал, что именно прессы виновны в образовании узких мест, и поставил работать на них наиболее квалифицированных и сознательных рабочих. Три пресса работали круглые сутки, и он считал, что единственный способ увеличить производство — закупить дополнительное оборудование. Он очень надеялся, что высшее руководство именно так и поступит. «Что же, плохо дело, — сказал я. — Но, может быть, мне все-таки можно провести такой анализ? Если выяснится, что другого способа ликвидировать узкие места нет, то я порекомендую руководству закупить дополнительное оборудование». После этого мне разрешили провести такое исследование.

На третий день производилась смена штампов на 800-тонном прессе. Рабочие сняли старый штамп и начали бегать вокруг пресса. Я спросил оператора, что происходит. Он сказал: «Пропал один из крепежных болтов нового штампа. Я был уверен, что он в штампе, но не могу его найти, хотя уже везде посмотрел». - Когда вы найдете его, вы подойдете к прессу? Я буду вас здесь ждать, — сказал я. - Хорошо, — сказал он. — Но все равно, когда вы здесь, я нервничаю. Я сел возле пресса и стал ждать. Более чем через час оператор прибежал весь в поту, держа болт в руке с радостным криком: «Вот он! Я нашел его! Фактически я не нашел его. Я просто взял длинный болт на соседнем прессе, обрезал его и нарезал резьбу. Поэтому и задержался. Можете поверить, это было непросто!» — сказал он. Я посочувствовал ему, но тут же меня начала беспокоить другая мысль. - Вы обрезали болт, взятый от другого пресса. А когда вам на том прессе нужно будет менять инструмент, что вы будете делать? У вас что, такое постоянно бывает? - Нет, не постоянно. Время от времени бывают такие казусы, — ответил он. Как видно на рисунке, большой пресс был фактически занят на основных производственных операциях менее 3% времени за весь день. Именно тогда у меня появилась мысль, что существует два фундаментально различных типа переналадки: внутренняя наладка — операции установи и снятия штампов, которые можно производить только на отключенном прессе; внешняя наладка — действия по транспортировке старых штампов на склад доставке новых штампов к прессу; эти операции можно выполнять без отключения пресса.

Подготовка болтов — внешняя операция. Не имело смысла останавливать работу 800-тонного пресса из-за отсутствия болта Нужно было лишь четко отработать процедуры внешней переналадки, в том числе прок проверить наличие болтов для предстоящей переналадки. Мы разработали тщательную процедуру подборки и хранения всех болтов в соответствующих коробках. Мы также улучшили процесс переналадки, выполняя все возможные операции как внешние. Это увеличило эффективность примерно на 50%, и узкое место «рассосалось». После этого я взял за правило четко разграничивать внутренние и внешние операции. Вот так «новорожденная», концепция SMED сделала свои первые шаги на Toyo Kogyo).

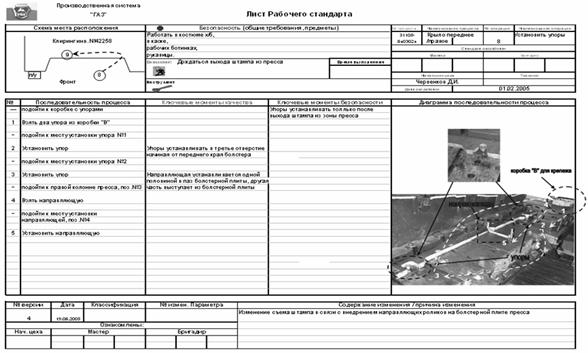

Рис. 13.10. Лист рабочего стандарта Рябочий стандарт - один из лучших способов выполнить определенную работу. Он служит руководством, помогающим всем сотрудникам хорошо работать. Кроме того, стандарт — основа стабильности процесса и база для усовершенствований (рис. 13.10.). Внедрение SMED позволит получить Вашему предприятию следующие преимущества: переход на поток единичных изделий без повышения издержек; рост коэффициента использования оборудования; устранение ошибок наладки; сокращение времени переналадки; снижение расходов; удобство для персонала и, как следствие, повышение морального климата; снижение требований к квалификации персонала; повышение гибкости производства; возможность увеличить разнообразие ассортимента готовой продукции; перейти на новый способ решения проблем путем выработки нестандартных решений; уменьшение складских площадей.

Рис. 13.11. Распределение потерь времени при переналадке Проведенные исследования показывают, что распределение потерь времени при переналадке оборудования происходит примерно так, как показано на рис. 13.11.

Тема 14. Канбан

|

||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 356; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.4.244 (0.026 с.) |

Разработка системы SMED:

Разработка системы SMED: - сокращает время переналадки (общее время переналадки, включая внешние и внутренние операции, сокращается, что ведет

- сокращает время переналадки (общее время переналадки, включая внешние и внутренние операции, сокращается, что ведет