Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, устройство и принцип действия центробежного нагнетателя типа 280-11-6, 280-12-7

Нагнетатель предназначен для сжатия и подачи природного газа в магистральные газопроводы. Нагнетатель представляет собой одноступенчатую центробежную компрессорную машину с консольно-расположеным колесом и осевым подводом газа. Нагнетательный патрубок улитки, расположенный в нижней ее части направлен горизонтально – влево, если смотреть на нагнетатель со стороны всасывания, всасывающий патрубок имеет осевой вход. Нагнетатель установлен на чугунной фундаментной раме и закреплен не подвижно.

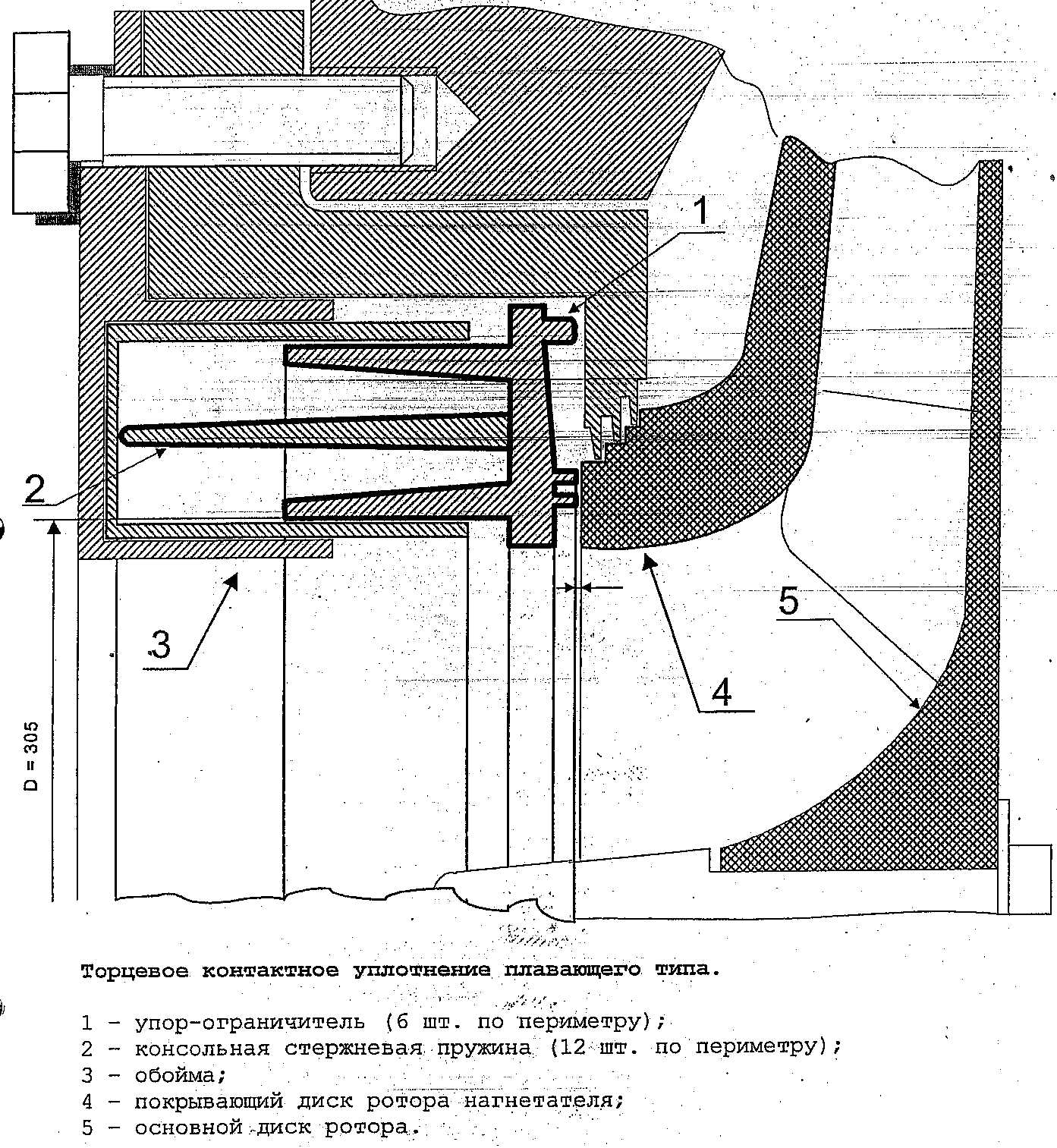

Корпус нагнетателя состоит из стальной улитки, всасывающего и нагнетательного трубопровода и стального корпуса подшипника. Всасывающий трубопровод имеет колено с направляющими лопатками и оканчивается диаметром 680 мм. Нагнетательный трубопровод представляет собой конический патрубок, оканчивающийся также диаметром 680 мм. Улитка выполнена из двух сварных частей. Установка и снятие ротора производится через отверстие в торцевой стенке улитки, закрываемое фланцем всасывающего трубопровода. К нагнетательному патрубку улитки в нижней ее части, крепится нагнетательный трубопровод. Корпус опорно-упорного подшипника крепится к торцевой стенке улитки. Внутри корпуса опорно-упорного подшипника устанавливается реле осевого сдвига ротора и штуцер с трубкой для подвода масла к зубчатой муфте. Уплотнение по валу служит для предотвращения проникновения масла из опорного вкладыша в полость улитки (обойма уплотнения). Уплотнение изготовлено из алюминиевого сплава. В корпусе обоймы установлено бронзовое плавающее кольцо с баббитовой заливкой (щелевое уплотнение). Уплотнение рабочего колеса служит для уменьшения переточек газа внутри нагнетателя. Уплотнение представляет собой обойму в виде кольца изготовленного из алюминиевого сплава. В специальную проточку, которой вставляется уплотнительное кольцо из термопласта, имеющее 6 упоров ограничителей 1 (приложение 1). Упоры ограничители служат для ограничения смещения пластмассового кольца в сторону рабочего колеса и установки заданной величины износа уплотнительных поясов у кольца. В исходном положении зазор между упорами и поверхностью лабиринтового уплотнения должен быть равен 0,5-1,5 мм. Данный зазор достигается методом подгонки (укорачивания) длинны упоров.

В процессе работы консольные пружины, прижимают кольцо уплотнительными поясами к торцевой поверхности покрывающего диска ротора нагнетателя. При износе уплотнительных поясов или осевом смещении ротора в сторону редуктора уменьшается зазор между упорами и торцевой поверхностью лабиринтового уплотнения. Когда зазор уменьшается до нуля, упоры останавливают осевое перемещение кольца. В процессе дальнейшей работы между уплотнительными поверхностями устанавливается зазор в пределе торцевого биения покрывающего диска.

Вкладыши: опорный и опорно-упорный. Опорный вкладыш является одновременно и уплотнительной втулкой, устанавливается в торцевой стенке улитки (со стороны корпуса подшипника). Заливка вкладыша выполнена баббитом марки Б-83. Масло для смазки и уплотнения подается по маслопроводу высокого давления на вал ротора нагнетателя через 8 отверстий во вкладыше, расположенных радиально. В нижней части вкладыша расположены 7 отверстий для слива масла. Опорно-упорный вкладыш устанавливается в корпусе подшипников. Опорная часть вкладыша и упорные колодки залиты баббитом марки Б-83. В зависимости от режимов работы осевое усилие ротора может быть направлено как в сторону всасывания, так и в сторону соединительной муфты. Поэтому упорные колодки расположены с обеих сторон вкладыша (по 8 штук). Масло для смазки с давлением 5 кгс/см2 подается из маслопровода в нижние половины вкладыша с двух сторон. На рабочие колодки масло подается непосредственно (без дросселирования) давлением 5 кгс/см2. Температура вкладышей контролируется четырьмя термосопротивлениям – один на опорном подшипнике и три на опорно-упорном. Фундаментная рама отливается из чугуна и служит опорой для нагнетателя. Ротор нагнетателя консольного типа, имеет одно рабочее колесо. Лопатки колеса, цельно фрезерованные из тела диска. Покрывающий диск соединен с основным диском заклепками, проходящими сквозь тело лопаток. Рабочее колесо балансируется статически, а ротор в собранном виде динамически.

Рабочее колесо ротора насаживается на цилиндрический конец вала с натягом и на шпонке. Упорные диски на валу ротора выполнены за одно целое с валом. Кроме упорных дисков имеется бурт для реле осевого сдвига. Все детали ротора, выполнены из высококачественной стали, обеспечивающей достаточные запасы прочности. Ротор из улитки извлекается специальным приспособлением. Чугунный кожух муфты закрывает соединительную зубчатую муфту между нагнетателем и редуктором. Кожух муфты состоит из двух частей и имеет горизонтальный разъем. Кожух крепится на корпусе подшипника и охватывает специальную манжету на корпусе редуктора. Соединение вала ротора нагнетателя с валом шестерни редуктора осуществляется при помощи зубчатой муфты.

|

||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 692; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.198.43 (0.007 с.) |