Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения об электрической передачи

Каждый тепловоз, кроме дизеля, экипажа, вспомогательного и тормозного оборудования, имеет передачу, т. е. комплекс устройств, при помощи которых энергия, снимаемая с коленчатого вала дизеля, передается на колесные пары для создания силы тяги, Передача должна обеспечить: наибольшую силу тяги при трогании тепловоза с места (т. е. в тот момент, когда дизель развивает небольшую мощность); сохранение постоянной мощности дизеля независимо от условий движения тепловоза (при определенной частоте вращения коленчатого вала дизеля); автоматическое изменение силы тяги в зависимости от скорости движения тепловоза; отсутствие постоянной связи коленчатого вала дизеля с колесными парами, дающее возможность пуска дизеля и работы его без нагрузки; изменение направления движения тепловоза без реверсирования дизеля. Кроме того, передача должна иметь высокий коэффициент полезного действия (к. п. д.) на всех режимах работы тепловоза и быть надежной в эксплуатации.

На тепловозах ЧМЭЗ, ЧМЭЗТ и ЧМЭЗЭ применена электрическая передача постоянного тока, которая, помимо выполнения указанных требований, обеспечивает также электрический пуск дизеля, дистанционное управление агрегатами, 'защиту оборудования от аварийных режимов, работу по системе многих единиц. При такой передаче вырабатываемая первичным двигателем — дизелем — механическая энергия преобразуется генератором в электрическую. Ток от генератора поступает в тяговые электродвигатели, преобразующие электрическую энергию в механическую. Вращающий момент от якорей тяговых электродвигателей через тяговые редукторы передается на колесные пары.

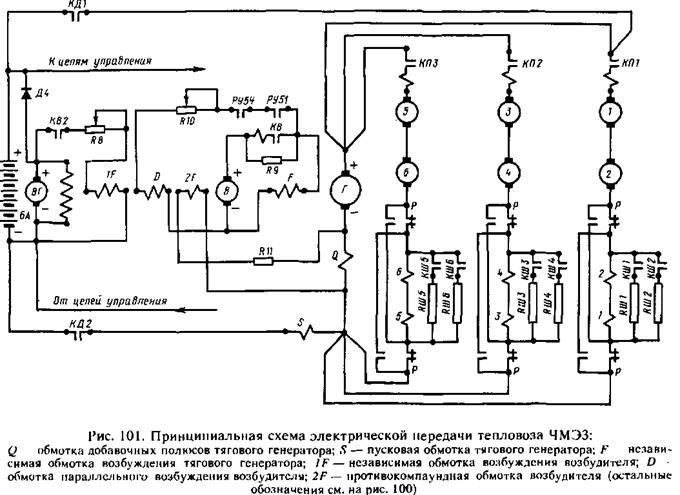

Все электрические машины, аппараты и приборы тепловоза ЧМЭЗ показаны на принципиальной схеме электрооборудования (рис. 100, см. вкладку). Для удобства пользования схема дана в заводском исполнении, т. е. в таком виде, в каком она изображена на внутренней стороне двери аппаратной камеры и в прилагаемых к тепловозу заводских инструкциях. Принципиальная схема электрической передачи тепловоза ЧМЭЗ показана на рис. 101. Тяговый генератор Г питает током шесть тяговых электродвигателей 1-6 с последовательным возбуждением, постоянно соединенных в три параллельные ветви. Каждая ветвь состоит из двух последовательно соединенных тяговых электродвигателей. Подключение тяговых электродвигателей к тяговому генератору производится поездными контакторами КП1-КПЗ. Для изменения направления движения тепловоза обмотки возбуждения тяговых электродвигателей 1—2, 3—4 и 5—6 соединены с соответствующими якорными обмотками через контакты реверсора Р.

Электрическая схема предусматривает двухступенчатое ослабление возбуждения тяговых электродвигателей, для чего параллельно их обмоткам возбуждения через контакты контакторов ослабления возбуждения КШ1—КШ6 подключаются шунтирующие резисторы PJII1—RIII6. На первой ступени ослабления возбуждения включены контакторы КШ1, КШЗ и КШ5, вследствие чего 35 % тока нагрузки протекает по обмоткам возбуждения, а 65 % — по шунтирующим резисторам. На второй ступени ослабления возбуждения дополнительно включаются контакторы КШ2, КШ4 и КШ6. В этом случае по обмоткам возбуждения тяговых электродвигателей протекает 20 % тока нагрузки, а 80 % идет по шунтирующим резисторам. Таким образом, коэффициенты ослабления возбуждения первой и второй ступеней (т. е. процентное отношение тока возбуждения к току нагрузки) равны соответственно 35 и 20 %. Тяговый генератор получает независимое возбуждение от возбудителя В после включения контактора КВ. В свою очередь возбудитель имеет независимое возбуждение и самовозбуждение. Независимая обмотка IF возбудителя питается от вспомогательного генератора ВГ, а обмотка параллельного возбуждения D — от самого возбудителя. Дифференциальная (противокомпаундная) обмотка 2F возбудителя, подключенная параллельно обмотке добавочных полюсов Q тягового генератора, позволяет осуществлять автоматическое регулирование мощности тягового генератора при различных скоростях движения тепловоза. При пуске дизеля тяговый генератор работает в режиме стартерного электродвигателя с последовательным возбуждением, получая питание от аккумуляторной батареи БА. Подключение тягового генератора к батарее производится пусковыми контакторами КД1 и КД2. Батарея является также источником питания всех потребителей при неработающем дизеле. Во время работы дизеля цепи управления и освещения питаются от вспомогательного генератора. Диод Д4 предотвращает разрядку батареи на вспомогательный генератор. На тепловозах ЧМЭЗ первого выпуска эту задачу выполняло реле обратного тока вместе с контактором зарядки батареи.

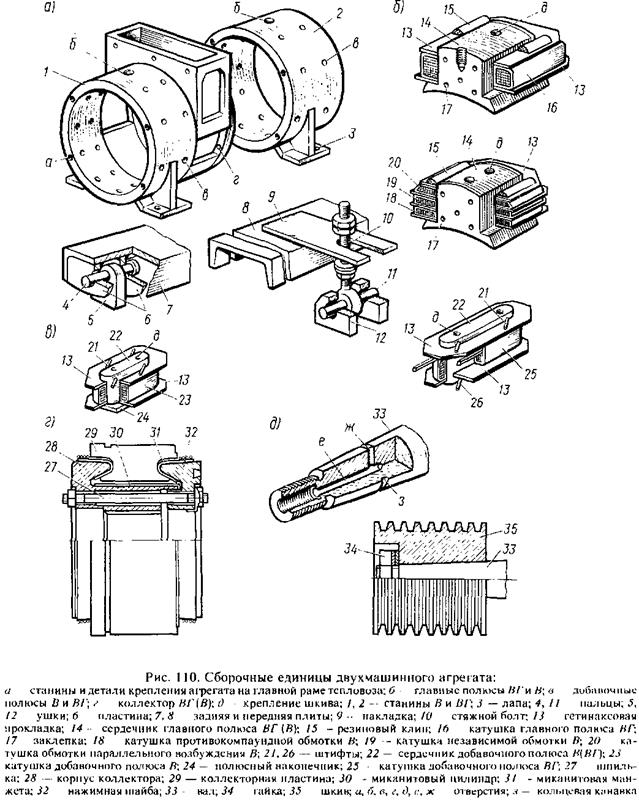

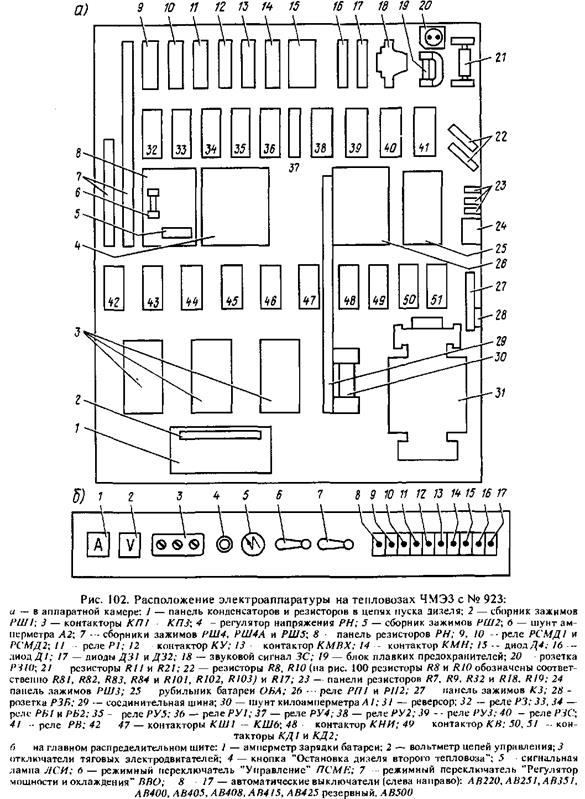

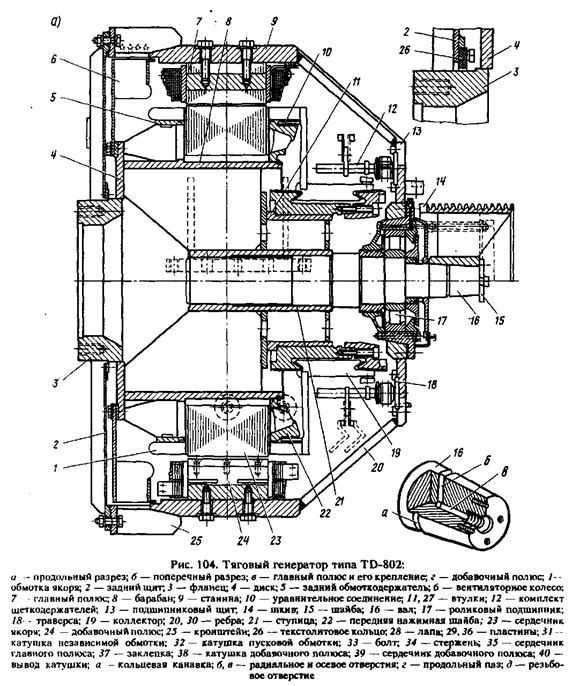

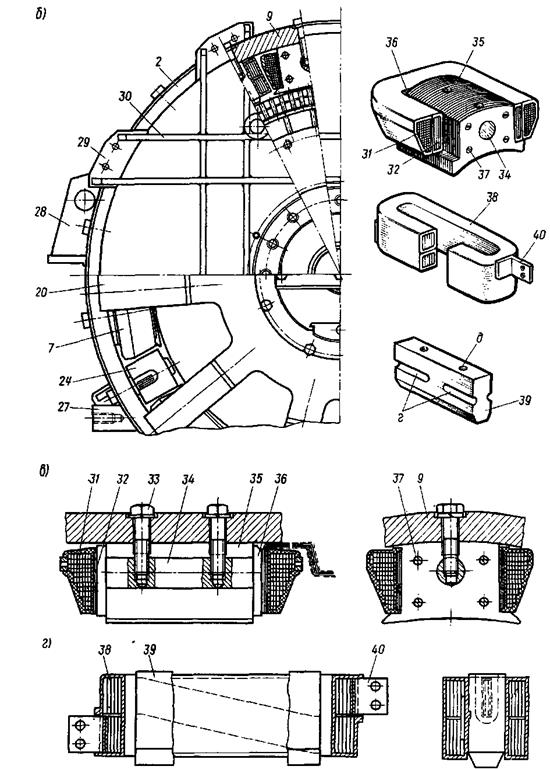

Основная электрическая аппаратура тепловоза ЧМЭЗ (реверсор, контакторы, реле, регулятор напряжения и т. д.) установлена в аппаратной камере (рис. 102, а), на каркасе которой смонтирован главный распределительный щит (рис. 102, б). Кроме того, часть аппаратов находится в кабине машиниста на главном (рис. 103, а) и вспомогательном (рис. 103, б) пультах управления. Ряд аппаратов (блок-магнит, концевой выключатель, реле давления масла и воздуха, термореле и др.) размещен в машинном помещении тепловоза. Электрические машины К электрическим машинам тепловозов относятся тяговый генератор Г (см. рис. 100), вспомогательный генератор ВГ, возбудитель В и тяговые электродвигатели /—6. Основные технические данные электрических машин приведены в приложении 1. Тяговый генератор. Установленный на тепловозах генератор, являющийся десятиполюсной машиной постоянного тока с независимым возбуждением и самовентиляцией, состоит из станины, главных и добавочных полюсов, подшипникового и заднего щитов, якоря и щеткодержателей со щетками. Станина 9 (рис. 104, а и б) представляет собой цилиндр диаметром 1470 мм с толщиной стенок 51 мм. Она является частью магнитопровода машины и поэтому изготовлена из стали с хорошей магнитной проводимостью. Для монтажа генератора на раме дизеля с обеих сторон станины приварены лапы 28 и втулки 27 с резьбой под болты. Отверстия в лапах используются при транспортировке генератора на ремонтах. К станине приварены также восемь кронштейнов 25 для крепления заднего щита 2. На станине укреплены десять главных 7 и десять добавочных 24 полюсов. Каждый полюс закреплен двумя болтами 33 (М24) (рис. 104, в), под головки которых поставлены пружинные разрезные шайбы. Для уменьшения вихревых токов сердечник 35 главного полюса набран из 246 листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. По концам пакета поставлены стальные пластины 36 толщиной 16 мм. Листы сердечника вместе с пластинами спрессованы и стянуты четырьмя заклепками 37 диаметром 16 мм. Концы заклепок приваривают к пластинам 36, для чего отверстия под заклепки с наружной стороны пластин раззенковывают. В центральное отверстие сердечника запрессован стальной цилиндрический стержень 34 диаметром 50 мм с двумя резьбовыми отверстиями под крепежные болты. Часть сердечника со стороны, обращенной к якорю, уширена, образуя полюсный наконечник, который обеспечивает лучшее распределение магнитного потока по поверхности якоря, а также служит упором для катушек. Каждый из главных полюсов имеет две катушки. Катушка 32 пусковой обмотки, предназначенной для создания основного магнитного потока при пуске дизеля, выполнена из четырех витков полосовой меди, изолированных друг от друга. Катушка 31 независимой обмотки, создающей магнитный поток при работе генератора под нагрузкой, имеет 63,5 витка медного изолированного провода прямоугольного сечения. Катушки пусковой обмотки соединены перемычками из полосовой меди, а катушки независимой обмотки — перемычками из многожильного медного провода. В каждой из обмоток соединение катушек выполнено так, что полярность полюсов чередуется (за северным полюсом следует южный и т. д.).

Добавочный полюс (рис. 104, г) также представляет собой электромагнит, состоящий из сердечника и катушки. Сердечник 39 добавочного полюса выстроган из стального листа и заужен со стороны, обращенной к якорю. Он имеет два резьбовых отверстия д под крепежные болты и четыре продольных паза г (по два с каждой стороны) для крепления катушки. Катушка 38 добавочного полюса имеет 9,5 витков полосовой меди, намотанных в два слоя. По торцам катушки припаяны ее выводы 40. При сборке добавочного полюса крепление катушки обеспечивается заливкой изоляционной массы между катушкой и сердечником. Магнитный поток, создаваемый добавочными полюсами, уменьшает искрение под щетками во время работы генератора, т. е. улучшает коммутацию машины. Между полюсами размещен якорь генератора, служащий для укладки проводников, в которых наводится электродвижущая сила (э. д. с). Якорь состоит из сварного корпуса с коротким валом, сердечника, обмотки и коллектора. Вал 16 (см. рис. 104, а) запрессован в ступицу 21, соединенную восемью ребрами со стальным барабаном 8. На барабане размещен сердечник 23, набранный из 465 листов электротехнической стали толщиной 0,5 мм и восьми стальных листов толщиной 2 мм, расположенных по краям. Листы изолированы друг от друга лаком. В каждом листе сделаны 135 пазов для укладки обмотки якоря и 72 вентиляционных отверстия диаметром 35 мм, расположенные по двум окружностям. При сборке листы сердечника напрессовывают на барабан 8 со шпонкой до упора в задний обмоткодержатель 5 — стальное кольцо, соединенное 32 приварными ребрами с барабаном. В собранном виде сердечник удерживается отлитой из стали передней нажимной шайбой 22, которая напрессована на барабан и дополнительно застопорена кольцом.

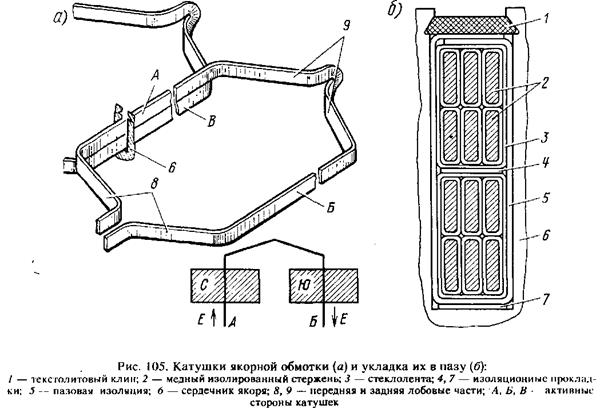

В пазах сердечника уложена петлевая обмотка якоря 1, состоящая из 135 катушек. Каждая катушка (рис. 105, а и б) состоит из трех одновитковых секций. Следовательно, обмотка якоря имеет 405 витков, причем каждый виток выполнен в виде двух медных изолированных стержней 2 прямоугольного сечения, расположенных друг над другом. Катушка дополнительно изолируется стеклолентой 3. В каждый паз сначала укладывают активную сторону В одной катушки, а поверх нее — активную сторону А другой. Таким образом, все катушки размещены в 135 пазах. На дно паза и между катушками ставят изоляционные прокладки 4 и 7. Стороны обеих катушек отделены от сердечника 6 пазовой изоляцией J.

Шаг обмотки якоря по пазам (1 - 14) получают делением числа пазов на число главных полюсов. В тот момент, когда сторона А катушки, уложенная в первом пазу, будет- находиться под серединой северного полюса, сторона Б катушки, уложенная в 14-й паз, окажется под серединой южного полюса, т. е. наводимые в каждой активной стороне секции э.д.с. Е будут складываться. Шаг обмотки по коллектору 1 — 2 (начало и конец каждой одновитковой секции присоединены к двум соседним коллекторным пластинам). Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями 1. Передние и задние лобовые части катушек удерживаются бандажами, намотанными из стальной проволоки. Под передними лобовыми частями в выемке нажимной шайбы 22 (см. рис. 104, а) размещены уравнительные соединения 10 (270 медных перемычек с шагом по коллектору 2 — 83, 3 — 84, 5 — 86, 6 — 87 и т. д.).

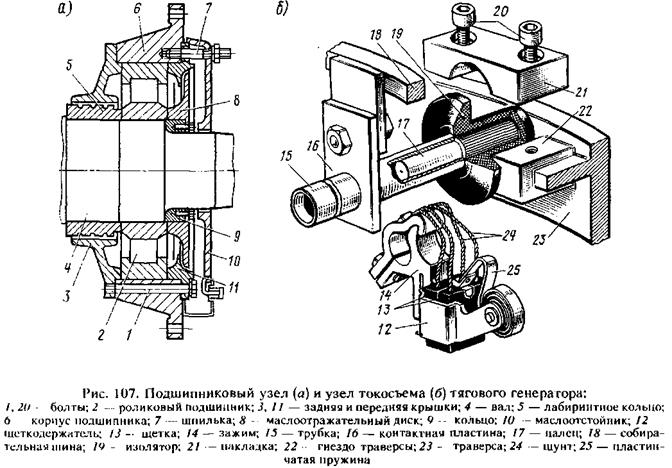

С противоположной стороны к торцу барабана 8 (см. рис. 104, а) приварен стальной диск 4, к которому прикреплено 16 болтами М20 стальное сварное вентиляторное колесо 6, имеющее 35 лопаток. Во избежание самоотворачивания болтов под их головки поставлены лепестковые шайбы. Дополнительная фиксация вентиляторного колеса осуществляется двумя штифтами диаметром 20 мм. В расточку диска 4 вставлен и приварен стальной цилиндрический фланец 3, соединенный двенадцатью болтами МЗО с фланцем коленчатого вала дизеля. Таким образом, седьмой коренной подшипник коленчатого вала является одновременно и опорой якоря. Другой опорой якоря является роликовый подшипник 17, установленный в подшипниковом щите 13 — стальном фланце, к выступам которого приварены десять наклонных ребер 20, соединяющих его со станиной. В расточку щита вварено стальное кольцо с коническим отверстием под корпус подшипника 6 (рис. 107, а), который после запрессовки в щит дополнительно закрепляют восемью болтами М16. Со стороны коллектора роликовый подшипник 2 имеет уплотнение, образованное задней крышкой 3 и напрессованным на вал 4 лабиринтным кольцом 5. С противоположной стороны подшипник закрыт передней крышкой 11 и маслоотражательным диском 8, прикрепленным шестью болтами М8 к напрессованному на вал кольцу 9. Крышки 3 н 11 отлиты из чугуна и стянуты восемью болтами 1 (M12), проходящими через отверстия в корпусе подшипника.

При сборке во внутреннюю полость подшипника закладывают 800 — 850 г смазки ЖРО, а при текущих ремонтах ТР-1 и ТР-2 добавляют ее через трубочку, ввернутую в корпус подшипника и соединенную вертикальным и горизонтальным каналами с его внутренней полостью. Просочившаяся наружу смазка собирается в кармане чугунного маслоотстойника 10, укрепленного на корпусе 6 подшипника двумя шпильками 7(М16). Для удобства очистки карман выполнен съемным и прикреплен к маслоотстойнику двумя винтами М5. На конусную часть вала 16 (см. рис. 104, а) напрессован шкив 14, имеющий 13 ручьев под клиновые ремни (восемь ремней для привода двухмашинного агрегата и пять для привода вентилятора охлаждения тяговых электродвигателей задней тележки). Шкив дополнительно закреплен шайбой 15 и двумя болтами М20, ввернутыми в торец вала. Для снятия шкива с помощью гидравлического пресса на торце вала сделано осевое отверстие в диаметром 8 мм с резьбой М20 под штуцер пресса, соединенное радиальным отверстием б диаметром 4 мм с кольцевой канавкой а шириной 3 мм, проточенной на наружной поверхности конусной части вала. К подшипниковому щиту 13 с внутренней стороны прикреплена десятью болтами М16 стальная траверса 18, на которой установлены десять комплектов щеткодержателей 12. Отверстия под болты имеют овальную форму, что позволяет на капитальных ремонтах КР-1 и КР-2 при необходимости поворачивать траверсу с щеткодержателями относительно подшипникового щита, добиваясь безыскровой работы щеток. Комплект щеткодержателей, входящий в узел токосъема (рис. 107, б), состоит из пяти латунных щеткодержателей 12, укрепленных при помощи зажимов 14 на общей латунной трубке 15. В каждом щеткодержателе имеется по одной разрезной щетке 13, принимаемой к коллектору пластинчатой пружиной 25. Шунты 24 щеток прикреплены болтами к зажимам. В трубку запрессован стальной палец 17, на свободный конец которого напрессовывается пластмасса. При сборке пластмассовый изолятор 19 вставляют в приварное гнездо 22 траверсы 23 и укрепляют в нем накладкой 21 и двумя болтами 20. К трубке припаяна медная контактная пластина 16, соединенная с одной из двух собирательных шин 18. Каждая шина представляет собой медное кольцо квадратного сечения, объединяющее пять комплектов щеток одинаковой полярности (передняя шина плюсовая, а задняя минусовая). К шинам припаяны медные пластины с отверстиями для болтов крепления кабелей силовой цепи.

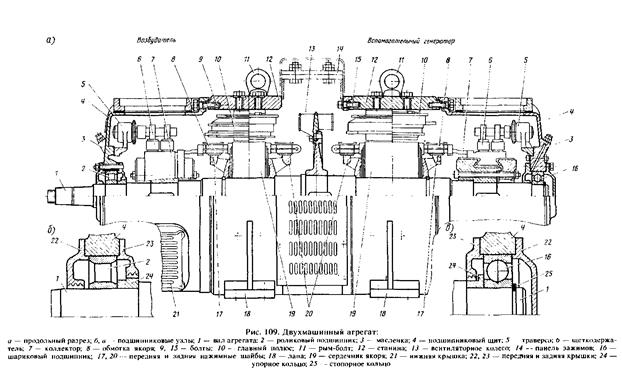

Со стороны дизеля генератор закрыт задним щитом 2 (см. рис. 104, а и б), который прикреплен 16 болтами М20 к кронштейнам 25. Задний щит представляет собой стальной цилиндрический диск с приваренными к нему восемью ребрами жесткости 30. К выступающим концам ребер приварены пластины 29 с отверстиями под крепежные болты. В щите расточено центральное отверстие под выступающий конец фланца 3 корпуса якоря. Для предотвращения попадания грязи внутрь генератора к заднему щиту с тыльной стороны прикреплено восемью болтами М10 уплотнительное текстолитовое кольцо 26, уменьшающее воздушный зазор между задним щитом и вращающим якорем до 1 мм. Пространство между ребрами 20, позволяющее осматривать коллектор и щетки, закрыто тремя съемными крышками. Охлаждающий воздух засасывается вентиляторным колесом 6 со стороны коллектора через окна между выступами подшипникового щита и выбрасывается в пространство между кронштейнами 25. Внутри генератора воздух расходится двумя параллельными потоками, один из которых омывает наружную поверхность якоря и полюсов, а другой проходит внутри корпусов коллектора и якоря и по вентиляционным каналам сердечника якоря. Над вращающимся вентиляторным колесом установлена защитная сетка из проволоки, приваренная к кронштейнам 25. Работа генератора. При пуске дизеля генератор работает как стартер-ный электродвигатель с последовательным возбуждением. От "плюса" аккумуляторной батареи БА ток через зажим А1 поступает на общую шину плюсовых щеток, от которых проходит по десяти параллельным ветвям обмотки якоря к минусовым щеткам. От общей шины минусовых щеток ток через перемычку попадает на зажим A2Q1 и далее двумя параллельными ветвями (каждая ветвь состоит из пяти последовательно соединенных катушек одинаковой полярности) проходит по обмотке добавочных полюсов. Конец этой обмотки (зажим Q2) соединен перемычкой с началом пусковой обмотки (зажим S1). Пройдя по десяти последовательно соединенным катушкам пусковой обмотки, ток через зажим 52 уходит на "минус" батареи. Во время пуска якорная обмотка представляет собой 8)0 проводников с током, находящихся в магнитном поле, создаваемом пусковой обмоткой. На каждый такой проводник действует электромагнитная (выталкивающая) сила. В результате совместного действия этих сил якорь генератора приходит во вращение, раскручивая жестко соединенный с ним коленчатый вал дизеля. При работе генератора под нагрузкой ток от "плюса" возбудителя через зажим F2 поступает в независимую обмотку, проходит по десяти последовательно соединенным катушкам йот зажима F1 возвращается на "минус" возбудителя. Так как в магнитном поле, создаваемом независимой обмоткой, вращается якорь генератора, то в проводниках его обмотки наводится (индуцируется) э.д.с, обеспечивающая протекание тока по замкнутой силовой цепи. От "плюса" генератора через зажим А1 ток поступает к тяговым электродвигателям, от которых возвращается на зажим Q2 генератора, проходит по обмотке добавочных полюсов к зажиму A2Q1, попадает через перемычку на общую шину минусовых щеток, протекает по обмотке якоря и от общей шины плюсовых щеток вновь уходит во внешнюю цепь. Полярность главных полюсов во время пуска и при работе генератора под нагрузкой не меняется. Направление тока в обмотке добавочных полюсов при работе генератора под нагрузкой меняется на противоположное, что приводит к изменению полярности добавочных полюсов. Двухмашинный агрегат (рис. 109). Этот агрегат представляет собой механическое объединение двух электрических машин (вспомогательного генератора ВГи возбудителя В). Вспомогательный генератор питает цепи управления, освещения, независимую обмотку возбуждения возбудителя и заряжает аккумуляторную батарею. Возбудитель предназначен для питания независимой обмотки возбуждения тягового генератора.

Станины 1 и 2 обеих машин (рис. 110, а) представляют собой стальные цилиндры диаметром 457 мм. к нижней части которых с двух сторон приварены лапы 3, используемые для монтажа агрегата на главной раме тепловоза. В каждой станине просверлены 16 сквозных отверстий в под болты крепления полюсов и отверстие б с резьбой М20 под рымболт. На торцах станин имеются четыре резьбовых отверстия а под болты крепления подшипниковых щитов. Цилиндрическая часть станины возбудителя соединена сварным выступом и перемычкой с кольцом, в котором сделаны четыре сквозных отверстия г под болты 15 (M12) (см. рис. 109, а), соединяющие станины обеих машин. При сборке двухмашинного агрегата фиксация станин обеспечивается постановкой двух цилиндрических штифтов диаметром 10 мм. К станинам прикреплены болтами по четыре главных и четыре добавочных полюса. Сердечники 14 (рис. 110, б) главных полюсов набраны из 115 (вспомогательный генератор) и 65 (возбудитель) листов электротехнической стали толщиной I мм, изолированных друг от друга лаком. По концам пакета поставлены стальные лис ты толщиной 5 мм. Каждый пакет спрессован и стянут пятью заклепками 17диаметром 8 мм. В пакете сделаны два резьбовых отверстия (M12) под крепежные болты. На сердечнике главного полюса вспомогательного генератора установлена катушка 16, размещенная между двумя гетинаксовыми прокладками 13 толщиной 3 мм. Четыре последовательно соединенные катушки, выполненные из 800 витков изолированного медного провода, образуют обмотку параллельного возбуждения вспомогательной) генератора. На главных полюсах возбудителя расположены три обмотки возбуждения, назначение и устройство которых рассмотрены ниже. На каждом полюсе катушки всех трех обмоток отделены друг от друга гетинаксовыми прокладками 13 толщиной 3 мм. При сборке между станинами и главными полюсами с обеих сторон ставят резиновые клинья 15. Добавочные полюсы обеих машин (рис. 110, в) конструктивно одинаковы и отличаются лишь по способу крепления катушек. Сердечники 22 выполнены цельными и имеют по два резьбовых отверстия д (Ml2) под крепежные болты. Обмотки добавочных полюсов состоят из четырех последовательно соединенных катушек, имеющих по 22 (вспомогательный генератор) и 17 (возбудитель) витков полосовой меди. Катушка 23 добавочного полюса возбудителя снизу упирается в полюсный наконечник 24, приваренный к сердечнику, а сверху фиксируется двумя цилиндрическими штифтами 21 диаметром 3 мм, проходящими через отверстия в сердечнике. Катушка 25 добавочного полюса вспомогательного генератора укреплена на сердечнике посредством двух верхних 21 и двух нижних 26 штифтов. Концы всех штифтов разведены в разные стороны. Каждая катушка помещена между двумя гетинаксовыми прокладками 13 толщиной 4 мм. Якоря обеих машин собраны на общем валу 1 (см. рис. 109, а) и конструктивно почти одинаковы. Каждый якорь состоит из сердечника, обмотки и коллектора. Сердечники 19 набраны из 266 (вспомогательный генератор) и 166 (возбудитель) листов электротехнической стали толщиной 0,5 мм, изолированных друг от друга лаком. Листы зафиксированы шпонкой и стянуты двумя чугунными нажимными шайбами, напрессованными на вал. При сборке задние нажимные шайбы 20 насаживают до упора в борт вала, а передние нажимные шайбы 17 дополнительно стопорят пружинным кольцом. Сердечники имеют по восемь вентиляционных каналов диаметром 22 мм для прохода охлаждающего воздуха, а также 47 (вспомогательный генератор) и 37 (возбудитель) пазов, в которые уложены волновые обмотки якорей 8, собранные соответственно из 47 и 37 катушек. Каждая катушка состоит из трех одновитковых секций, т. е. якорная обмотка вспомогательного генератора имеет 141 виток, а возбудителя — 111 витков. В каждом пазу сердечников якорей находятся шесть изолированных проводников. Поперечное сечение проводников якорной обмотки возбудителя (и соответственно ширина паза) несколько больше, чем вспомогательного генератора, так как у последнего ток нагрузки ниже. Катушки в пазах закреплены текстолитовыми клиньями; лобовые части катушек укреплены проволочными бандажами. Шаг обмоток по пазам 1 — 13 (вспомогательный генератор) и 1 — 10 (возбудитель), шаг по коллектору соответственно 1 — 71 и 1 — 56. Концы секций якорных обмоток припаяны к петушкам коллекторных пластин. Коллекторы 7 по конструкции одинаковы и имеют 141 (вспомогательный генератор) и 111 (возбудитель) коллекторных пластин. Корпус 28 коллектора (рис. 110, г) и нажимная шайба 32 спрессованы и стянуты шестью шпильками 27 (М12). Гайки, навернутые на передние концы шпилек, дополнительно фиксируются лепестковыми шайбами. Коллекторные пластины 29 изолированы друг от друга миканитовыми прокладками, а от корпуса коллектора и нажимной шайбы — миканитовым цилиндром 30 и двумя манжетами 31. Вал 1 (см. рис. 109) вращается в двух подшипниках: шариковом 16 (со стороны вспомогательного генератора) и роликовом 2 (со стороны возбудителя). Подшипники установлены в щитах 4, прикрепленных четырьмя болтами 9 (М12) к торцам станин. Внутренняя полость подшипников, заполняемая смазкой, образована передней 22 и задней 23 подшипниковыми крышками, которые стянуты тремя болтами Мб, проходящими через отверстия в щитах. Задние крышки 23 вместе с упорными кольцами 24 образуют лабиринтные уплотнения, препятствующие попаданию смазки внутрь машин. Упорное кольцо со стороны возбудителя напрессовано на вал до упора в борт, а кольцо со стороны вспомогательного генератора надето на вал свободно, но прижато к его борту внутренним кольцом подшипника 16. Опорный подшипник 16 дополнительно закреплен стопорным кольцом 25. Опорно-упорный подшипник 2 ограничивает осевой разбег вала двухмашинного агрегата. При сборке во внутреннюю полость каждого подшипника закладывают 100— 120 г смазки ЖРО, а при текущих ремонтах через масленки 3 добавляют по 10 — 20 г. Подшипниковые щиты 4 отлиты из чугуна и по конструкции одинаковы. В каждом щите расточено центральное отверстие диаметром 110 мм под подшипник. Для осмотра коллектора и щеток в щитах сделаны четыре люка, закрываемые съемными крышками с пружинными замками. Нижние крышки имеют прорези для прохода охлаждающего воздуха. На среднюю часть вала 1 напрессован стальной диск, к которому пятью болтами М8 прикреплено вентиляторное колесо 13, отлитое из силумина. Охлаждающий воздух засасывается через прорези в нижних крышках 21 подшипниковых щитов и выбрасывается через окна в станине возбудителя. Сверху к станине возбудителя прикреплена текстолитовая панель зажимов 14, закрываемая съемной крышкой. Токосъемные устройства обеих машин конструктивно одинаковы и аналогичны щеточному устройству тягового генератора. Четыре комплекта щеткодержателей вместе с пластмассовыми изоляторами укреплены при помощи стяжных болтов в приливах чугунной траверсы 5 (см. рис. 109), которая прикреплена четырьмя болтами М8 к подшипниковому щиту. Комплект состоит из двух щеткодержателей 6, в каждом из которых установлено по одной щетке. Щетки вспомогательного генератора и возбудителя отличаются по размерам и поэтому не взаимозаменяемы. Со стороны возбудителя на конусную часть вала напрессован шкив 35 (рис. 110, д) с восемью ручьями под приводные ремни. Шкив дополнительно закреплен гайкой 34 с двумя шайбами, из которых одна пружинная. Для спрессовки шкива предусмотрены осевое отверстие е и радиальное отверстие ж, совпадающее с кольцевым; канавкой з на наружной поверхности вала 33. Приваренными к станинам лапами двухмашинный агрегат опирается на плиты 7 и 8 (см. рис. 110, и), изготовленные из швеллера. Задняя плита 7 (со стороны тягового генератора) с обоих концов имеет приварные пластины 6 и при помощи пальцев 4 шарнирно соединена с ушками 5. В середине передней плиты 8 приварена накладка 9 с вырезом под стяжной болт 10, головка которого пальцем 11 шарнирно соединена с ушками 12 (ушки 5 и 12 приварены к главной раме тепловоза). Такое крепление агрегата на главной раме позволяет, меняя затяжку болта 10, регулировать натяжение приводных ремней. При усилии 10 Н (1 кгс) стрела прогиба для новых ремней должна быть равна 12 — 14 мм, а для старых — 13 — 15 мм.

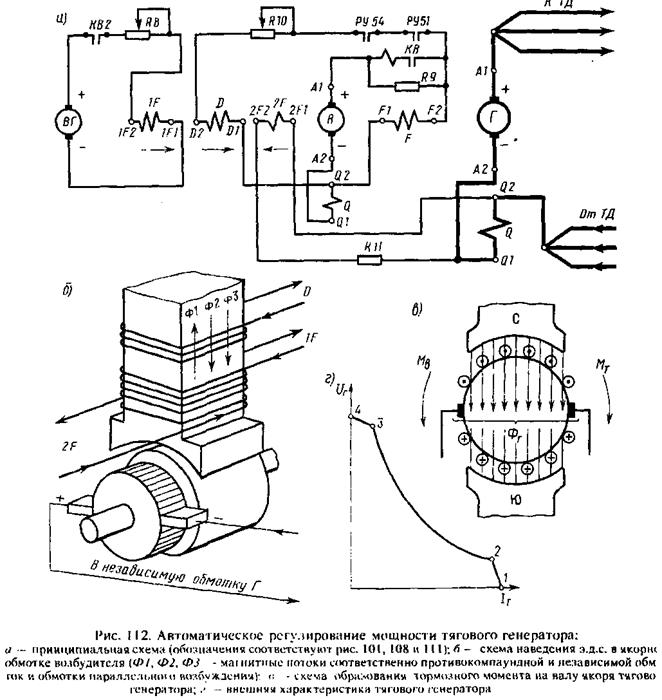

Схема внутренних соединений вспомогательного генератора изображена на рис. 111, а. От "плюса" ВГ через зажим А1 ток уходит к потребителям, от которых возвращается на зажим D2/Q2. Часть тока нагрузки ВГ через регулятор напряжения РН, провод 162 и зажим D1 поступает в обмотку параллельного возбуждения, проходит по четырем последовательно соединенным катушкам и затем по перемычке приходит к выводу катушки добавочного полюса, где соединяется с током, идущим от потребителей. Общий ток нагрузки ВГ проходит но четырем последовательно соединенным катушкам обмотки добавочных полюсов, далее по перемычке поступает к минусовым щеткам, протекает по обмотке якоря и через плюсовые щетки уходит во внешнюю цепь. Первоначальное возбуждение вспомогательный генератор получает от аккумуляторной батареи. На рис. 111.б показана схема внутренних соединений возбудителя, на главных полюсах которого расположены три обмотки, состоящие из четырех последовательно соединенных катушек. Катушки 19 и 20 (см. рис. 110, б) независимой обмотки IF и обмотки параллельного возбуждения Д намотанные из медного изолированного провода, имеют соответственно 600 и 300 витков. Катушки 18 противокомпаундной обмотки 2Fимеют по 15 витков полосовой меди. Магнитная система возбудителя обеспечивает автоматическое регулирование мощности тягового генератора. Независимая обмотка 1F (рис. 112, а) возбудителя питается от вспомогательной) генератора, напряжение которого поддерживается практически постоянным. Последовательно с этой обмоткой включен резистор R8. С сопротивление его меняется только пр переводе главной рукоятки контроллера с одной позиции на другую (см. с. 304). Следовательно, при неизменной позиции контроллера, т. е. определенном сопротивлении резистор R8, магнитный поток, создаваемый не зависимой обмоткой, не меняется. Обмотка параллельного возбуждения D получает питание от самого возбудителя, напряжение которого меняется в зависимости от нагрузки тягового генератора. Однако создаваемый этой обмоткой магнитный поток примерно вдвое меньше магнитного потока независимой обмотки и поэтому имеет вспомогательное значение для плавного регулирования мощности. Сопротивление резистора RI0, включенного последовательно с обмоткой параллельного возбуждения, также меняется только при изменении позиции контроллера (при наборе позиций сопротивление резистора R10 увеличивается, а при сбросе уменьшается). При боксовании колесных пар цепь питания обмотки параллельного возбуждения автоматически размыкается контактами РУ51 и РУ54 защитного реле РУ5, что уменьшает силу тяги тепловоза, способствуя прекращению боксования. Регулировочный реостат регулятора мощности дизеля (на рис. 112, а он не показан) может уменьшать магнитный поток обмотки параллельного возбуждения, не допуская перегрузки дизеля (см. с. 313). Обмотка 2F возбуждения возбудителя называется противокомпаундной, так как направление тока в ней не совпадает с направлением тока в двух других обмотках. Поэтому магнитный поток этой обмотки направлен встречно магнитным потокам независимой обмотки и обмотки параллельного возбуждения (на рис. 112, а и б направление магнитных потоков показано стрелками). Противокомпаудная обмотка 2F подключена параллельно обмотке добавочных полюсов тягового генератора, т. е. протекающий по ней ток пропорционален току в силовой цепи (току нагрузки), который меняется в зависимости от скорости движения тепловоза. Следовательно, создаваемый противокомпаундной обмоткой магнитный поток также меняется по величине в зависимости от тока нагрузки. Последовательно с этой обмоткой включен ограничительный резистор R11 сопротивлением 0,35 Ом, вследствие чего по ней протекает примерно 1 % тока нагрузки. Так как якорь возбудителя вращается в магнитном поле, создаваемом тремя обмотками (см. рис. 112, б), то при движении тепловоза на определенной позиции контроллера (т. е. при неизменной частоте вращения якоря) э.д.с, индуцируемая в обмотке якоря, зависит только от результирующего (общего) магнитного потока возбудителя. Допустим, что тепловоз начинает двигаться по более тяжелому профилю пути. Из-за возросшего сопротивления движению скорость уменьшается, т. е. колесные пары (а значит, и якоря тяговых электродвигателей) начинают вращаться с меньшей частотой. Уменьшается и противо-э.д.с, наводимая в якорных обмотках тяговых электродвигателей, что приводит к увеличению тока в них. С ростом тока нагрузки возрастает ток, протекающий по противокомпаундной обмотке возбудителя. Создаваемый ею магнитный поток увеличивается, вследствие чего результирующий магнитный поток возбудителя уменьшается. Это приводит к уменьшению э.д.с. и напряжения возбудителя, т. е. к уменьшению тока, поступающего в независимую обмотку тягового генератора. Соответственно уменьшаются магнитный поток тягового генератора, его э.д.с. и напряжение. Так как снижение напряжения на зажимах тягового генератора происходит практически одновременно с ростом тока нагрузки и в обратно пропорциональной зависимости, то произведение этих двух значений (т. е. мощность генератора) остается примерно постоянным. При уменьшении нагрузки (тепловоз перешел на более легкий профиль пути) размагничивающее действие противокомпаундной обмотки ослабевает, напряжение возбудителя растет, увеличивается ток возбуждения тягового генератора, повышаются его э.д.с. и напряжение. При работе генератора в холостом режиме к его якорю приложен внешний вращающий момент Мв (рис. 112, в), расходуемый только на преодоление сил трения в подвижных узлах генератора. После перехода тягового генератора в нагрузочный режим появляется электромагнитный тормозной момент Mт, возникновение которого объясняется известным электротехническим явлением: на проводник с током, находящийся в магнитном поле, действует электромагнитная сила, стремящаяся вытолкнуть его за пределы этого поля. Якорная обмотка генератора является частью силовой цепи. Поэтому при работе генератора под нагрузкой на каждый проводник этой обмотки, находящийся в магнитном поле, созданном независимой обмоткой возбуждения тягового генератора, начинает действовать электромагнитная сила. Пользуясь правилом левой руки, можно определить, что эта сила направлена в сторону, противоположную вращению проводников якорной обмотки. Совокупность всех электромагнитных сил создает тормозной момент Мт, на преодоление которого затрачивается примерно 90 % вырабатываемой дизелем мощности. Электромагнитная сила прямо пропорциональна току в проводнике и магнитному потоку ФТ, т. е. чем больше ток нагрузки и чем "гуще" магнитные силовые линии, тем больше якорь тягового генератора сопротивляется вращению. Однако, как показано выше, с увеличением или уменьшением тока нагрузки магнитная система возбудителя автоматически уменьшает или увеличивает магнитный поток ФТ, т. е. тормозной момент Мг, которым нагружен дизель, практически не меняется. Следовательно, автоматическое сохранение постоянства мощности тягового генератора благотворно сказывается на режиме работы дизеля, не приспособленного к перегрузкам. Это одно из преимуществ электрической передачи перед другими типами тепловозных передач.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 306; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.20.56 (0.036 с.) |

К ступице корпуса при помощи двух дисков приварена втулка 11, на которую напрессован коллектор 19, имеющий 405 медных пластин, соединенных перемычками с концами секций обмотки якоря. Пластины 2 (рис. 106) изолированы друг от друга миканитовыми прокладками и укреплены в кольцевом пазу, образованном корпусом коллектора 7 и нажимной шайбой 5. Корпус и шайба спрессованы и стянуты 14 болтами 4 (М20). Для изоляции медных пластин от корпуса коллектора и нажимной шайбы служат две миканитовые манжеты 1 и 3 и миканитовый цилиндр 6. Выступающий конец передней манжеты закреплен веревочным бандажом и покрыт изоляционной эмалью. Коллектор генератора предназначен для выпрямления переменного тока, идущего во внешнюю цепь, т. е. к тяговым электродвигателям.

К ступице корпуса при помощи двух дисков приварена втулка 11, на которую напрессован коллектор 19, имеющий 405 медных пластин, соединенных перемычками с концами секций обмотки якоря. Пластины 2 (рис. 106) изолированы друг от друга миканитовыми прокладками и укреплены в кольцевом пазу, образованном корпусом коллектора 7 и нажимной шайбой 5. Корпус и шайба спрессованы и стянуты 14 болтами 4 (М20). Для изоляции медных пластин от корпуса коллектора и нажимной шайбы служат две миканитовые манжеты 1 и 3 и миканитовый цилиндр 6. Выступающий конец передней манжеты закреплен веревочным бандажом и покрыт изоляционной эмалью. Коллектор генератора предназначен для выпрямления переменного тока, идущего во внешнюю цепь, т. е. к тяговым электродвигателям.