Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Впускной и выпускной коллекторы

Впускной коллектор. Для подвода сжатого воздуха от турбонагнетателя к цилиндровым крышкам служит впускной коллектор, представляющий собой стальной сварной короб прямоугольного или цилиндрического (на дизелях первого выпуска) сечения. Передний конец коллектора изогнут в виде колена для соединения с крышкой первого цилиндра. К коллектору приварены пять коротких патрубков, заканчивающихся фланцами, при помощи которых он соединяется с остальными цилиндровыми крышками. Каждый патрубок прикреплен к цилиндровой крышке четырьмя болтами и уплотнен паронитовой прокладкой.

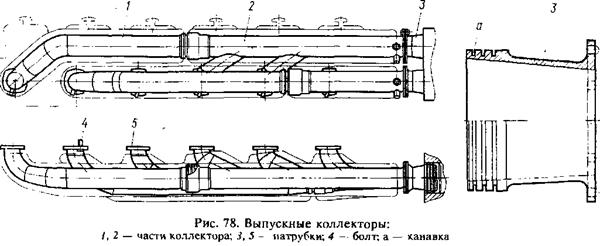

На переднем конце коллектора имеется отверстие с ввернутым в него штуцером. Штуцер закрыт пробкой и используется при реостатных испытаниях тепловоза для постановки манометра, показывающего давление наддувочного воздуха. К заднему концу коллектора крепят два переходных патрубка, соединяющих его с охладителем наддувочного воздуха. Выпускные коллекторы. Для отвода отработавших газов от цилиндровых крышек к турбонагнетателю используются выпускные коллекторы (рис. 78). Дизель K6S310DR оснащен двумя выпускными коллекторами. Верхний коллектор своими патрубками 5 присоединен к первой, четвертой и пятой цилиндровым крышкам, а нижний — ко второй, третьей и шестой. При таком соединении коллекторов с цилиндрами выпуск газов в каждый коллектор происходит после поворота коленчатого вала на 240°. За этот период давление в коллекторе успевает снизиться к моменту продувки в следующем цилиндре. Кроме того, наличие двух коллекторов обеспечивает пульсирующий поток газов, идущих к турбине, что позволяет более эффективно использовать их энергию. Каждый патрубок 5 прикреплен четырьмя болтами 4 к фланцу цилиндровой крышки и уплотнен паронитовой прокладкой. В патрубке 5 имеется отверстие, закрытое пробкой и используемое при еостатных испытаниях тепловоза для установки термопар, с помощью которых измеряют температуру выпускных газов по цилиндрам. Каждый коллектор состоит из двух частей 1 и 2 и патрубка 3, отлитых из стали. Места стыковки двух частей коллектора и патрубка с турбонагнетателем выполнены подвижными с учетом температурного изменения длины деталей. Уплотнение по стыку обеспечивается тремя жаропрочными чугунными кольцами, для чего на наружной поверхности части 2 и патрубка 3 проточены кольцевые канавки а.

Патрубок 3 при помощи шести болтов прикреплен к фланцу задней части 2 коллектора и уплотнен медно-асбестовой прокладкой. Части 1 и 2 коллектора выполняют с термоизоляцией, для чего их обматывают асбестовым шнуром и обшивают стеклотканью, а сверху закрывают тонкостенными оцинкованными стальными кожухами. Последние сделаны разъемными и состоят из нескольких частей, которые соединяют болтами, ввертываемыми в кожух.

XII. Вспомогательное оборудование тепловозов Вспомогательное оборудование обеспечивает нормальный температурный режим работы дизеля и тяговых электродвигателей. К вспомогательному оборудованию относятся устройства для охлаждения воды, смонтированные в шахте холодильника, привод главного вентилятора и компрессора, вентиляторы охлаждения тяговых электродвигателей и их привод. Охлаждающее устройство

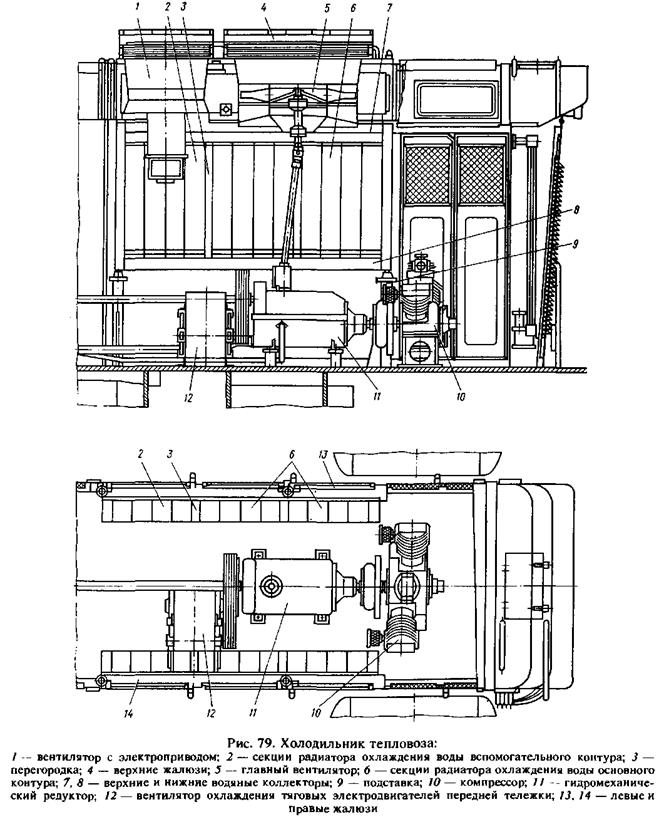

Все оборудование холодильника (рис. 79) расположено в переднем кузове и размещено в шахте, сварной каркас которой укреплен болтами на четырех специальных подставках 9, усиленных ребрами. Шахта холодильника разделена перегородкой 3 на две самостоятельные камеры. В передней камере большего размера размещены шестнадцать секций 6 радиатора охлаждения воды основного контура и главный вентилятор 5, получающий привод от коленчатого вала дизеля. В камере меньшего размера установлены восемь секций 2 радиатора охлаждения воды вспомогательного контура и вентилятор 1 с электроприводом. Секции расположены вертикально в один ряд вдоль боковых стенок, оборудованных жалюзи 13 а 14 с подвижными створками. Такие же жалюзи 4 установлены над вентиляторами шахты холодильника. В каждой камере секции одного ряда прикреплены к двум водяным коллекторам — верхнему 7 и нижнему 8, приваренным к каркасу шахты холодильника. Для регулирования температуры воды в основном и вспомогательном контурах жалюзи оборудованы пневматическими приводами. Привод (рис. 80) состоит из цилиндра /, в котором перемещается стальной поршень 2, уплотненный кожаной манжетой 3. Поршень гайкой 7 укреплен на штоке 10, соединенном при помощи тяги 12 с подвижными створками. С обеих сторон цилиндр закрыт крышками 4 к 11. Верхняя крышка 4 ввернута в цилиндр и имеет выступ с резьбой М20 для крепления с помощью накидной гайки 5 воздухоподводящей трубки 6. Внутри цилиндра помещена возвратная пружина 9. Для крепления привода на каркасе шахты к цилиндру приварено ушко 8.

Подача сжатого воздуха из резервуара управления в цилиндры привода жалюзи осуществляется электропневматическими вентилями ВПЖ1, ВПЖ2 и ВПЖ4 (см. рис. 100), которыми автоматически управляют термореле РТЖ1, РТЖ2 и РТЖ4. Конструкция шахты предусматривает возможность охлаждения воды основного контура с различной интенсивностью (в зависимости от температуры воды). При нагреве воды, циркулирующей по основному контуру, до температуры 70 °С открываются боковые жалюзи, и охлаждение воды в секциях 6 (см. рис. 79) происходит за счет теплообмена с наружным воздухом. Если температура воды повысится до 80 °С, то дополнительно открываются верхние жалюзи 4 и включается главный вентилятор 5. Вращающееся лопастное колесо вентилятора выбрасывает воздух через верхние жалюзи, создавая разрежение в шахте. За счет разности давлений наружный воздух поступает внутрь шахты и проходит через секции радиаторов. Регулирование температуры воды, циркулирующей по вспомогательному контуру, производится одновременным открытием боковых и верхних жалюзи и включением электродвигателя МВХ привода вентилятора 1 при достижении температуры воды 65°С. Секция радиатора представляет собой набор плоскоовальных трубок (78 шт.), изготовленных из латуни. Трубки разделены на три колонки, в каждой из которых два ряда по 13 шт. Трубки одной колонки оребрены тонкими стальными пластинами толщиной 0,1 мм, которые припаяны оловом. Концы трубок вставлены в решетки трубных коробок и припаяны оловянистым припоем. Перед пайкой концы трубок развальцовывают в трубных решетках для более плотного прилегания к ним. Трубки секции расположены в шахматном порядке, что обеспечивает лучший теплообмен между водой и воздухом. К бортам трубных коробок медно-цинковым припоем припаивают стальные коллекторы секций, которые служат для монтажа секций в шахте холодильника. Секции попарно при помощи скоб крепят к верхнему и нижнему коллекторам шахты. В местах прохода воды уплотнение между секциями и коллекторами обеспечивается постановкой резиновых колец. Гидротехнический редуктор

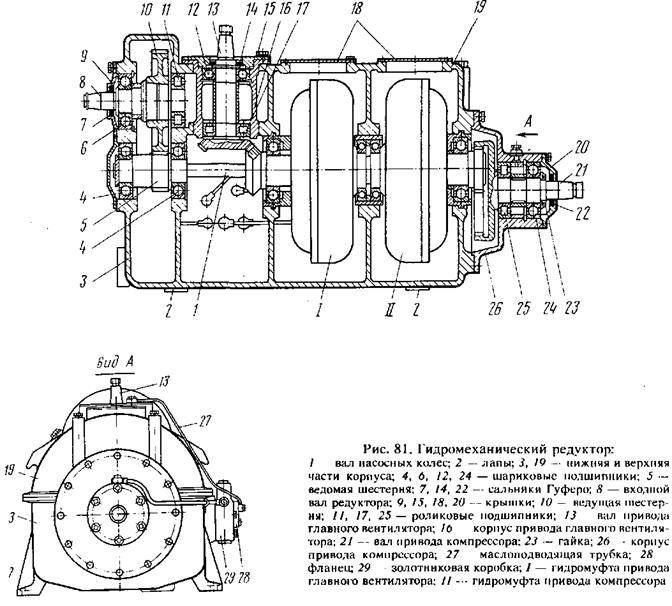

Редуктор имеет литой чугунный корпус, состоящий из двух частей — верхней 19 и нижней 3, стянутых между собой шпильками. Плоскость разъема корпуса совпадает с осью валов гидромуфт. Это облегчает монтаж и демонтаж всех узлов редуктора. Для установки редуктора на главной раме тепловоза у нижней части 3 корпуса имеются четыре литые лапы 2 с отверстиями под крепежные болты.

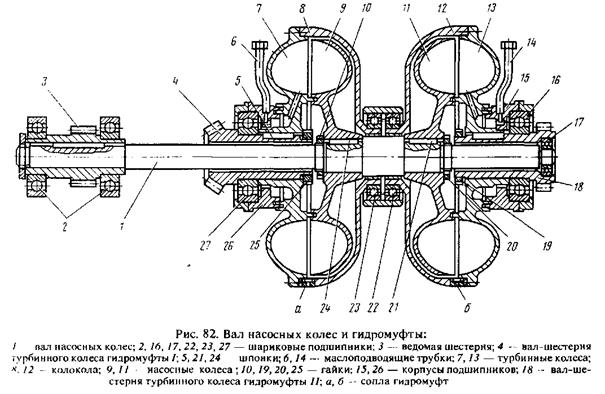

Корпус отлит заодно с вертикальными перегородками, используемыми для установки подшипников валов. Перегородки делят корпус на четыре отсека, которые сообщаются между собой через отверстия в нижней части 3 корпуса, позволяющие маслу, стекающему после смазывания подшипников и выбрасываемому из гидромуфт, проходить к сливной трубе, соединяющей гидромеханический редуктор с рамой дизеля. Сливная труба прикреплена четырьмя шпильками М12 к фланцу на заднем торце нижней части 3 корпуса редуктора. В верхней части 19 установлен специальный корпус 16 с подшипниками вертикального вала 13 привода главного вентилятора. Для осмотра обеих гидромуфт предусмотрены два люка, закрытых крышками 18. К переднему торцу редуктора при помощи фланца прикреплен корпус 26 с подшипниками горизонтального вала 21 привода компрессора. Входной вал 8 редуктора опирается на шариковый 6 и роликовый 11 подшипники, которые установлены в расточках задней торцовой стенки и поперечной перегородки корпуса. Задний подшипник 6 закрыт крышкой 9, уплотненной по валу сальником 7. На валу укреплена цилиндрическая косозубая шестерня 10 (z=43). Между шестерней 10 и задним подшипником 6 ставят дистанционное кольцо. Шестерня 10 находится в зацеплении с шестерней 5 (z=15), напрессованной на вал 1 насосных колес. Дополнительно шестерня 5 крепится шпонкой. Цилиндрическими выступами шестерня опирается на два шариковых подшипника 4, которые являются таким образом опорами вала 1 насосных колес. Третьей опорой этого вала служит шариковый подшипник 17 (рис. 82). На вал 1 насосных колес до упора в выступ напрессованы два насосных колеса 9 и 11 гидромуфт I и II (см. рис. 81), одинаковых по конструкции и размерам. Каждое из насосных колес дополнительно укреплено шпонками 21 и 24 (см. рис. 82) и гайками 20 и 10 с лепестковыми шайбами. Насосные колеса отлиты из чугуна и имеют прямые радиальные лопасти. Кроме насосного колеса, каждая гидромуфта имеет турбинное колесо и колокол. Турбинные колеса 7 и 13 отлиты из чугуна вместе с прямыми радиальными лопастями. В ступице турбинного колеса имеется кольцевая канавка с восемью сквозными наклонными отверстиями. Чугунные литые колокола 8 и 12 соединяются с турбинными колесами болтами и закрывают полости гидромуфт. В колоколах устанавливают по два сопла а и б для выброса масла из гидромуфт. Диаметры сопловых отверстий гидромуфт I и II соответственно равны 2,2 и 1,6 мм.

Опорой колокола 8 гидромуфты I служит шариковый подшипник 23, а колокола 12 гидромуфты II — шариковый подшипник 22. Оба подшипника смонтированы в перегородке корпуса. Турбинное колесо 7 гидромуфты I с натягом укреплено на пустотелом валу-шестерне 4, свободно установленном на валу 1 насосных колес. Дополнительное крепление турбинного колеса осуществляется шпонкой 5 и гайкой 25 со стопорной шайбой. Опорой вала-шестерни 4 турбинного колеса является шариковый подшипник 27, смонтированный в перегородке корпуса редуктора. Пустотелый вал 4 изготовлен за одно целое с конической шестерней, находящейся в постоянном зацеплении с конической шестерней вала 13 привода главного вентилятора (см. рис. 81). Этот вал смонтирован в корпусе 16 и вращается в двух подшипниках — роликовом 17 и шариковом 12, причем верхний подшипник 12 является опорно-упорным. Наружные кольца обоих подшипников фиксируются в корпусе 16 при помощи стопорных колец и крышки 15, закрывающей сверху корпус. Между внутренними кольцами подшипников установлена дистанционная втулка. В крышке 15 установлен сальник 14, предотвращающий просачивание масла по валу 13.

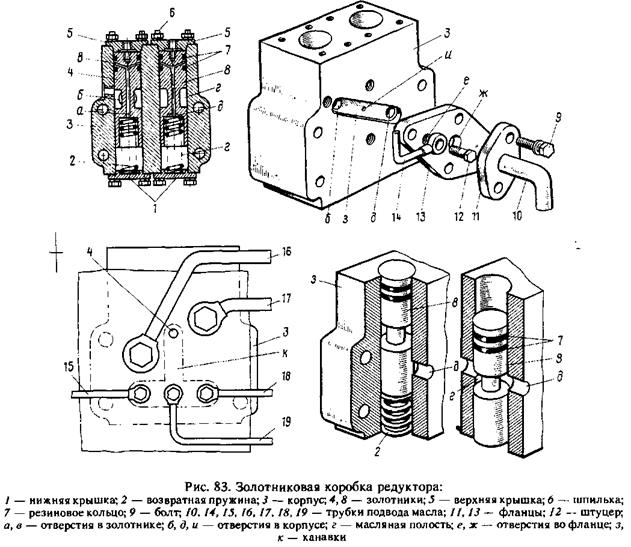

Турбинное колесо 13 (см. рис. 82) гидромуфты II укреплено на пустотелом валу-шестерне 18, который установлен с зазором относительно вала 1 насосных колес. Колесо 13, так же как и колесо 7, дополнительно укреплено гайкой 19 и стопорной шайбой. Опорой вала-шестерни 18 служит шариковый подшипник 16, установленный в торцовой стенке корпуса редуктора. К корпусам подшипников 15 и 26 присоединены маслоподводящие трубки 6 и 14. Вал 18 изготовлен заодно с цилиндрической шестерней, в расточке которой размещен опорный шариковый подшипник 17 вала 1 насосных колес. Цилиндрическая шестерня входит в зацепление с внутренними зубьями корончатой шестерни, изготовленной за одно целое с валом 21 (см. рис. 81) привода компрессора. Вал расположен в корпусе 26 и опирается на два подшипника — роликовый 25 (опорный) и шариковый 24 (опорно-упорный). Между наружными и внутренними кольцами подшипников установлены дистанционные втулки. Внутреннее кольцо подшипника 24 закреплено гайкой 23. Корпус 26 закрыт крышкой 20, в которой установлен сальник 22 для уплотнения масляной камеры относительно вала 21. Золотниковая коробка (рис. 83) предназначена для перепуска масла из масляной системы дизеля в гидромуфты. Она укреплена на левой стороне корпуса гидромеханического редуктора четырьмя болтами. В литом чугунном корпусе 3 расточены два сквозных вертикальных цилиндрических отверстия, в которых перемещаются золотники 4 и 8. Отверстия под золотники с обеих сторон закрыты крышками. Каждая крышка прикреплена к корпусу золотниковой коробки четырьмя шпильками 6 и уплотнена резиновыми прокладками. В нижние крышки 1 упираются возвратные пружины 2 золотников, а верхние крышки 5 снабжены штуцерами для подсоединения воздухоподводящих трубок. К левой крышке прикреплена трубка, идущая от регулятора давления воздуха компрессора, а к правой — трубка от вентиля ВПЖ2, укрепленного на стенке, отделяющей шахту холодильника от дизельного помещения.

Оба золотника одинаковы по конструкции и представляют собой стальные цилиндры диаметром 36 мм, в средней части которых имеется кольцевая проточка шириной 20 мм и глубиной 10 мм. В верхней части золотника сделаны две канавки под резиновые кольца 7, уплотняющие воздушную полость над золотником и масляную полость г, образованную кольцевой проточкой золотника. Между кольцами имеется лабиринтная канавка, соединенная с нижней полостью коробки двумя наклонными в и одним осевым а отверстиями. В нижней части золотника расточено цилиндрическое гнездо диаметром 28 мм и глубиной 40 мм под пружину 2. Трубка 10, по которой подводится масло из системы, при помощи фланца 11 соединена с фланцем 13 и вместе с ним прикреплена к корпусу 3 двумя болтами 9. Фланец 13, дополнительно прикрепленный к корпусу двумя такими же болтами, закрывает наклонную канавку з корпуса, в которой сделаны три сквозных отверстия. Через среднее отверстие и диаметром 4 мм масло постоянно проходит на смазывание подшипников гидромеханического редуктора, для чего на тыльной стороне коробки сделана Т-образная канавка к, совпадающая с отверстиями корпуса, в которые ввернуты штуцера крепления маслораспределительных трубок. По трубке 15 масло подводится для смазывания подшипников входного вала редуктора, по трубке 18 — для смазывания подшипников колоколов гидромуфт, а по трубке 19 — для смазывания подшипников вала привода компрессора. На тепловозах последнего выпуска вместо располагающейся внутри корпуса трубки 19 ставят наружную трубку. Один конец ее посредством штуцера соединен с корпусом привода компрессора, а другой — с золотниковой коробкой (через боковое отверстие, совпадающее с кольцевой выточкой золотника 4, находящегося в верхнем положении). Таким образом, при заполнении гидромуфты привода компрессора масло одновременно поступает и на смазывание подшипников вала привода компрессора. Отверстия б к д диаметром 16 мм используются для пропуска масла к гидромуфтам по трубкам 17 и /бив процессе работы могут перекрываться золотниками. На фланце 13 имеется отверстие е с резьбой для крепления трубки 14, по которой масло из наклонной канавки корпуса отводится на смазывание подшипников вертикального вала привода главного вентилятора. Работа гидромеханического редуктора. Включением главного вентилятора автоматически управляет термореле РТЖ2, установленное на коллекторе горячей воды основного контура. При повышении температуры воды до 80 °С контакты термореле замыкают цепь питания катушки электропневматического вентиля ВПЖ2. Вентиль включается и перепускает сжатый воздух из резервуара управления в золотниковую коробку гидромеханического редуктора. Под давлением сжатого воздуха золотник 8 перемещается вниз и своей кольцевой проточкой открывает путь маслу через золотниковую коробку. Масло из системы под давлением по трубке 6 (см. рис. 82) подходит к корпусу 26 подшипника вала-шестерни 4 турбинного колеса гидромуфты 1, попадает в кольцевую проточку турбинного колеса 7 и по восьми наклонным отверстиям в колесе начинает заполнять гидромуфту. Вращающееся насосное колесо 9 своими радиальными лопастями захватывает масло и, раскручивая его, преобразует механическую энергию, полученную от коленчатого вала дизеля, в кинетическую энергию движущейся жидкости. Вращающиеся частицы масла под действием центробежной силы начинают удаляться от центра к периферии насосного колеса, создавая на концах лопастей повышенное давление. Так как турбинное колесо еще не вращается, то за счет разницы давлений масло переходит с лопастей насосного колеса на лопасти турбинного. Обладая кинетической энергией, масло раскручивает турбинное колесо, теряет скорость и приближается к центру насосного колеса, которое вновь сообщает маслу кинетическую энергию. Вал-шестерня 4 турбинного колеса через коническую зубчатую передачу приводит во вращение вертикальный вал 13 привода главного вентилятора (см. рис. 81). Мощность, передаваемая гидромуфтами, зависит от количества масла (рабочей жидкости), заполняющего их, и от скорости движения этой жидкости. Повышающий редуктор, состоящий из ведущей 10 (z=43) и ведомой 5 (z= 15) шестерен, увеличивает частоту вращения вала 1 насосных колес почти в 3 раза по сравнению с частотой вращения коленчатого вала дизеля, что обусловливает большую скорость движения рабочей жидкости в гидромуфтах. Это позволяет уменьшить массу рабочей жидкости, а значит, и размеры гидромуфт. Во время работы гидромуфты часть масла постоянно выбрасывается через два сопловых отверстия диаметром 2,2 мм в колоколе, сливается в корпус гидромеханического редуктора и далее самотеком по трубопроводу отводится в картер дизеля. Частичная замена масла необходима для предотвращения его перегрева в гидромуфте, который мог бы привести к нарушению нормальной работы гидромуфты. Нагрев масла является результатом частичного преобразования механической энергии в тепловую за счет вязкости масла. Работа вентилятора при открытых жалюзи (боковых и верхних) вызывает интенсивное охлаждение воды в секциях радиаторов. Когда температура воды снижается до 73 °С, размыкаются контакты термореле РТЖ2 в цепи катушки вентиля ВПЖ2. Вентиль выключается и сообщает полость золотниковой коробки над золотником 8 (см. рис. 83) с атмосферой. Возвратная пружина 2 поднимает золотник, который перекрывает путь маслу через отверстие д. Так как масло в гидромуфту 1 прекращает поступать, но продолжает выбрасываться через сопловые отверстия в колоколе, то вращающий момент, передаваемый гидромуфтой, уменьшается, и вентилятор плавно останавливается. Гидромуфтой //, используемой для привода компрессора, автоматически управляет регулятор давления воздуха, отрегулированный на включение при давлении 0,85 МПа (8,5 кгс/см2) и выключение при давлении 0,75 МПа (7,5 кгс/см2) в главных резервуарах. Когда регулятор давления воздуха выключен, то он сообщает полость над золотником 4 с атмосферой, и пружина 2 удерживает золотник в верхнем положении. При таком положении золотника его кольцевая проточка совпадает с отверстием б, расположенным выше отверстия д. Масло из системы проходит через золотниковую коробку и по трубопроводу подходит к корпусу подшипника вала-шестерни 18 (см. рис. 82) турбинного колеса гидромуфты 11. Из корпуса подшипника масло попадает в кольцевую проточку турбинного колеса и через восемь наклонных отверстий заполняет гидромуфту. Турбинное колесо получает вращающий момент и через цилиндрическую прямозубую шестерню, выполненную заодно с валом турбинного колеса, передает вращение колесу с внутренними зубьями, являющемуся частью вала 21 привода компрессора (см. рис. 81). Во время работы гидромуфты 11 часть масла постоянно выбрасывается через сопловые отверстия в колоколе. Диаметр сопловых отверстий этой гидромуфты (1,6 мм) меньше диаметра сопловых отверстий гидромуфты 1. Увеличенный размер сопловых отверстий гидромуфты 1 обеспечивает плавное включение главного вентилятора. На восьмой позиции контроллера компрессор потребляет мощность 31,6 кВт (43 л. с), а главный вентилятор — 24,3 кВт (33 л. с). Когда давление сжатого воздуха в главных резервуарах достигнет 0,85 МПа (8,5 кгс/см2), регулятор давления включится и начнет подавать сжатый воздух в полость над золотником 4 (см. рис. 83). Под действием сжатого воздуха золотник переместится вниз, преодолев сопротивление возвратной пружины 2, и прекратит поступление масла в гидромуфту 11. Через сопловые отверстия масло выйдет из гидромуфты, и компрессор остановится.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 309; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.238.20 (0.021 с.) |

Назначение и конструкция. Гидромеханический редуктор (рис. 81) предназначен для передачи вращающего момента от коленчатого вала дизеля на вал главного вентилятора и коленчатый вал компрессора. В редукторе, кроме зубчатых передач, используются две гидромуфты, что обеспечивает плавность передачи вращения, высокий к.п.д. и возможность автоматического управления главным вентилятором и компрессором.

Назначение и конструкция. Гидромеханический редуктор (рис. 81) предназначен для передачи вращающего момента от коленчатого вала дизеля на вал главного вентилятора и коленчатый вал компрессора. В редукторе, кроме зубчатых передач, используются две гидромуфты, что обеспечивает плавность передачи вращения, высокий к.п.д. и возможность автоматического управления главным вентилятором и компрессором.