Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Компрессор и регулятор давления

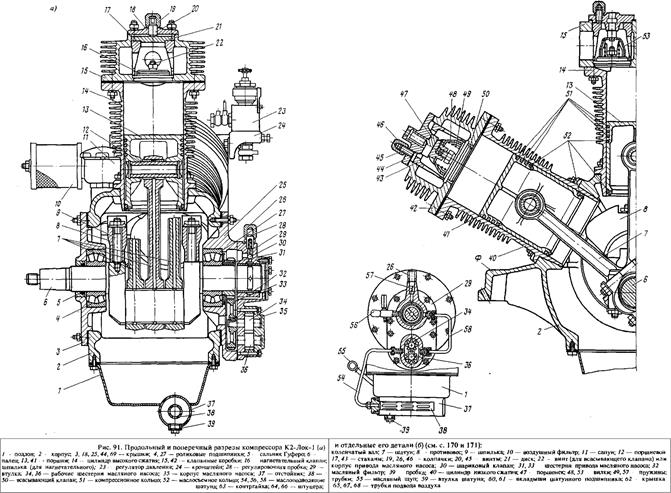

Назначение и устройство компрессора. Установленный на тепловозе компрессор типа К2-Лок-1 представляет собой поршневую трехцилиндровую машину с W-образным расположением цилиндров (с углом развала 60°), двумя ступенями сжатия и воздушным охлаждением. Технические данные компрессора приведены в § 2. Компрессор вместе с промежуточным холодильником установлен в переднем кузове тепловоза и получает привод от коленчатого вала дизеля через гидромеханический редуктор. Основными частями компрессора являются корпус с поддоном, цилиндры низкого и высокого сжатия, клапанные коробки с клапанами, кривошипно-шатунный механизм и масляный насос. Корпус 2 компрессора (рис. 91) отлит из чугуна. Он служит основанием для монтажа коленчатого вала и трех цилиндров, которые прикреплены к горизонтальной и двум наклонным обработанным поверхностям корпуса. Внутри корпус имеет ребра жесткости, а по торцам — расточенные отверстия под крышки подшипников. К нижнему обработанному фланцу корпуса через пронитовую прокладку прикреплен восемнадцатью болтами М6 поддон 1, являющийся картером компрессора. Поддон, имеющий корытообразную форму, изготовлен штамповкой из листовой стали. Снизу к поддону приварен отстойник 37 в виде трубы диаметром 70 мм с толщиной стенок 3 мм. В передний торец отстойника вставлено и вварено кольцо с резьбовым отверстием для крепления масляного фильтра. К заднему торцу отстойника приварен цилиндрический фланец, к которому через паронитовую прокладку прикреплена четырьмя болтами М10 крышка. При сборке компрессора в процессе ремонта в поддон заливают 4,5 л компрессорного масла К-19, которое из поддона поступает к масляному фильтру через два выреза (окна) в отстойнике. В сливное отверстие отстойника ввернута пробка 39 (или штуцер крепления сливной трубы с пробковым краном на конце). В поддон вварена наклонная трубка, в которую вставлен щуп 55, служащий для измерения уровня масла в картере компрессора.

Масляный фильтр 38 представляет собой каркас с металлической сеткой, припаянный к штуцеру, ввернутому в кольцо на переднем торце отстойника. К резьбовому хвостовику штуцера прикреплена накидной гайкой трубка 54, по которой масло, прошедшее фильтр, поступает к масляному насосу.

С левой стороны в резьбовое отверстие корпуса 2 ввернут сапун 11, состоящий из корпуса, крышки и стержня. Корпус щ сапуна отлит из чугуна и в нижней части имеет шестигранник под ключ 46 мм. Внутренняя полость корпуса разделена горизонтальной перегородкой на две части. В чугунную крышку ц ввернут стальной стержень ч, изготовленный за одно целое с тремя цилиндрическими дисками. Крышка навернута на корпус сапуна. Через отверстия ш в стержне и четыре прорези в крышке внутренняя полость картера компрессора постоянно сообщена с атмосферой. Для крепления компрессора на главной раме тепловоза заодно с корпусом 2 отлиты две лапы ф. К привалочным поверхностям корпуса 2 прикреплены два цилиндра низкого сжатия 40 (внутренний диаметр 155 мм) и цилиндр высокого сжатия 14 (внутренний диаметр 125 мм). Цилиндры вставлены в расточенные отверстия корпуса до упора в корпус квадратным фланцем, отлитым за одно целое с цилиндром, и закреплены четырьмя шпильками М16. Между фланцем и корпусом ставят паронитовую прокладку. Внутри цилиндров установлены поршни, которые вместе с поршневыми пальцами, шатунами и коленчатым валом образуют шатунно-кривошипный механизм компрессора, преобразующий вращательное движение вала в возвратно-поступательное движение поршней, необходимое для получения сжатого воздуха. Коленчатый вал 6, изготовленный из марганцево-хромовой стали, имеет две коренные и одну шатунную шейки. Последняя является общей для трех шатунов 7, вследствие чего оси цилиндров смещены относительно друг друга по оси коленчатого вала на ширину подшипника шатуна (40 мм). Шатунная шейка соединена с коренными шейками двумя щеками. Для уравновешивания центробежной силы вращающихся частей компрессора к щекам прикреплены двумя шпильками 9 (M14) стальные противовесы 8. Навернутые на шпильки корончатые гайки закреплены шплинтами. Коленчатый вал вращается в двух роликовых подшипниках 4 и 27, напрессованных на коренные шейки. Подшипники установлены в расточках двух крышек, отлитых из чугуна. Передняя крышка 25 прикреплена к переднему торцу корпуса компрессора шестью шпильками Ml2 и двумя болтами Ml2. Две верхние шпильки используются также для крепления кронштейна, на котором установлен регулятор давления 23, а два болта — для крепления корпуса 29 привода масляного насоса.

Задняя крышка 3 прикреплена к корпусу 2 восемью болтами Ml2. Через отверстие в крышке проходит выступающий конец коленчатого вала, поэтому в крышке расточено гнездо для постановки сальника Гуферо 5. На конической части вала профрезерована шпоночная канавка (с помощью шпонки и гайки на валу закреплен стальной маховик). Крышки 3 и 25 имеют по два диаметрально расположенных отверстия с резьбой М10 под болты, с помощью которых крышки выпрессовывают из корпуса. Для подвода масла к шатунным подшипникам на наружной поверхности передней коренной шейки проточена кольцевая канавка д шириной 10 мм, соединенная двумя радиальными отверстиями ж диаметром 8 мм с осевым отверстием з диаметром 12 мм, которое заглушено с торца пробкой е (М24). Осевое отверстие з в коренной шейке соединено с осевым отверстием а в шатунной шейке вертикальным отверстием в диаметром 8 мм, просверленным в передней щеке. Отверстие в заглушено шурупом г (М10), а отверстие а — пробкой (М24), ввернутой в заднюю щеку. Наружная поверхность шатунной шейки соединена с отверстием а тремя радиальными отверстиями б диаметром 5 мм. Шатуны 7, изготовленные горячей штамповкой из качественной стали, одинаковы по конструкции. Верхняя и нижняя головки шатуна соединены стержнем двутаврового сечения, в котором просверлен канал л диаметром 7 мм для прохода масла от нижней головки к верхней. В верхнюю головку шатуна запрессована бронзовая втулка 59, являющаяся подшипником для поршневого пальца. На наружной поверхности втулки проточена кольцевая канавка шириной 4 мм, соединенная с внутренней поверхностью втулки двумя радиальными отверстиями диаметром 4 мм. Нижняя головка шатуна вместе с крышкой 62 образует разъемный корпус шатунного подшипника, в котором установлены с натягом два стальных вкладыша, имеющих антифрикционный слой на внутренней поверхности. Крышка прикреплена к шатуну двумя шатунными болтами с корончатыми гайками. На наружной поверхности вкладышей сделаны лыски о для прохода шатунных болтов, фиксирующих положение вкладышей. На внутренней поверхности верхнего вкладыша 60 проточена кольцевая канавка м шириной 5 мм, в середине которой сделано радиальное отверстие н диаметром 5 мм. Нижний вкладыш 61 имеет радиальное отверстие п под штифт р, запрессованный в крышку 62 и обеспечивающий дополнительную фиксацию вкладышей. Верхняя головка каждого шатуна служит для шарнирного соединения с поршнем. Поршни 13 и 41 отлиты из алюминиевого сплава и одинаковы по конструкции, отличаясь лишь размерами. Ход каждого поршня равен 120 мм. Днища поршней выполнены плоскими. Для уменьшения трения поршней в цилиндрах на их наружной поверхности сделаны выемки к. В средней части поршня 13 (41) имеются приливы, в которых расточены отверстия под поршневой палец. Осевое перемещение пальца ограничено стопорными кольцами, для постановки которых в приливах проточены кольцевые канавки и. Поршневой палец 12 плавающего типа представляет собой стальную втулку с толщиной стенок 6,5 мм.

На наружной поверхности поршня проточены пять кольцевых канавок (ручьев), в которые ставят три компрессионных (уплотнительных) 51 и два маслосъемных 52 кольца, причем верхнее маслосъемное кольцо устанавливают в канавку над поршневым пальцем, а нижнее — в канавку под ним. В канавке под верхнее маслосъемное кольцо просверлены 16 радиальных отверстий диаметром 2,5 мм, а в канавке под нижнее маслосъемное кольцо — 16 наклонных отверстий диаметром 3 мм (для слива масла, снимаемого кольцами со стенок цилиндра). Клапанные коробки 15 и 42 предназначены для размещения всасывающих и нагнетательных клапанов. Они отлиты из чугуна и для лучшей теплоотдачи имеют кольцевые ребра. Каждая коробка через паронитовую прокладку прикреплена восемью шпильками М12 к верхнему фланцу соответствующего цилиндра. Внутренняя полость клапанной коробки разделена перегородкой на две камеры. В нижние расточки клапанных коробок (посадочные места) ставят два клапана: всасывающий 50 и нагнетательный 16, одинаковые по конструкции. Каждый клапан имеет стальное основание (седло), в котором сделаны 18 прорезей. В основание вставлен и закреплен штифтом винт (шпилька) 22 (М10), на который надеты пять стальных пластин с прорезями, причем для увеличения упругости усики, образованные прорезями, на двух пластинах отогнуты. В собранном виде пластины закреплены навернутой на винт (шпильку) гайкой. Всасывающий клапан устанавливают в посадочное место клапанной коробки основанием вверх, а нагнетательный — основанием вниз. Между посадочным местом и клапаном ставят уплотнительные алюминиевые кольца. В расточки клапанных коробок поставлены отлитые из чугуна стаканы 17 и 43, прижимающие клапаны к посадочным местам. Сверху к клапанным коробкам прикреплены четырьмя шпильками каждая две крышки. Крышка 44 всасывающего клапана цилиндра низкого сжатия своим цилиндрическим выступом входит в верхнюю расточку клапанной коробки. Сверху в выступ крышки ввернут штуцер 64 для крепления трубки 65 подвода воздуха от регулятора давления. Снизу в расточку крышки вставлен стальной пустотелый поршенек 47, который опирается на выступ вилки 48, удерживаемой в верхнем положении пружиной 49. Вилка 48 надета на направляющую часть винта 22, который для всасывающего клапана выполнен удлиненным. Сверху в крышку ввернуты два упорных винта 45, прижимающие стакан к клапану. На упорные винты 45 навернуты колпачки 46.

Крышка 69 всасывающего клапана цилиндра высокого сжатия немного изменена по конструкции. В центральное отверстие крышки сверху ввернут штуцер 66 для крепления воздухоподводящих трубок, а снизу вставлен стержень, изготовленный за одно целое с вилкой 53. В нижней части крышки 69 имеется цилиндрический выступ для направления перемещения вилки. Между клапаном и вилкой поставлена возвратная пружина. Вилки с пружинами и поршеньком 47 образуют разгрузочное устройство для удержания всасывающих клапанов в открытом положении, что обеспечивает возможность холостой работы компрессора. Крышки 18 нагнетательных клапанов по конструкции одинаковы для цилиндров низкого и высокого сжатия, отличаясь только размерами. В центральное резьбовое отверстие крышки ввернут упорный винт 20, который через диск 21 давит на стакан 17, прижимающий нагнетательный клапан 16 к посадочному месту. Стаканы имеют по четыре цилиндрических отверстия х, через которые полость над клапаном сообщена с соответствующим трубопроводом. Клапанные коробки 42 цилиндров низкого сжатия имеют по два обработанных фланца, в которые ввернуты четыре шпильки M12. К передним фланцам прикреплены трубопроводы, идущие к промежуточному холодильнику, а к задним — воздушные фильтры 10. Клапанная коробка 15 цилиндра высокого сжатия имеет два обработанных фланца. К левому фланцу прикреплена труба от промежуточного холодильника, а к правому — нагнетательная труба, идущая к главным резервуарам. В компрессоре применена комбинированная система смазки. Стенки цилиндров, поршневые кольца и роликовые подшипники коленчатого вала смазываются маслом, разбрызгиваемым вращающимися частями компрессора. Смазывание поршневых пальцев, шатунных подшипников и передней коренной шейки коленчатого вала осуществляется маслом, нагнетаемым масляным насосом шестеренного типа, смонтированным на переднем торце компрессора и получающим привод от коленчатого вала 6. Корпус 29 привода масляного насоса отлит из чугуна и прикреплен болтами и шпильками к передней крышке 25 (два болта М12 ввернуты в торец корпуса насоса, а семь шпилек М10 — в прилив передней крышки). Между крышкой 25 и корпусом 29 ставят паронитовую прокладку. К нижней части корпуса 29 через прокладку из маслостойкой бумаги прикреплен шестью болтами М8 чугунный корпус 35 масляного насоса, в котором установлены две стальные цилиндрические прямозубые рабочие шестерни 34 и 36 (z=15). Цапфы шестерен входят в расточки и отверстия корпусов 29 и 35. В верхней части корпуса 29 расточено отверстие под втулку 32, являющуюся дополнительной опорой коленчатого вала, и сделана кольцевая выточка с. Втулка имеет радиальное отверстие т для прохода масла. На передней шейке коленчатого вала 6 укреплена на шпонке шестерня 31 (z =35) привода масляного насоса, входящая в зацепление с ведомой шестерней 33 (z=44), которая также посредством шпонки укреплена на удлиненной цапфе ведущей шестерни 34 масляного насоса. Обе шестерни привода стальные, цилиндрические, прямозубые.

Во время работы компрессора масло из поддона 1 через масляный фильтр 38 и трубку 54 поступает к масляному насосу, который по трубке 58 и сверлению в корпусе 29 нагнетает его в кольцевую выточку с. Через радиальное отверстие т во втулке 32 масло поступает к передней коренной шейке коленчатого вала и далее по канавке д и отверстиям ж, з, в, а и б — к шатунным подшипникам и поршневым пальцам. Нормальное давление масла в системе 0,3—0,4 МПа (3—4 кгс/см2) поддерживается предохранительным устройством, состоящим из шарикового клапана, пружины, регулировочной пробки, контргайки и защитного колпачка.

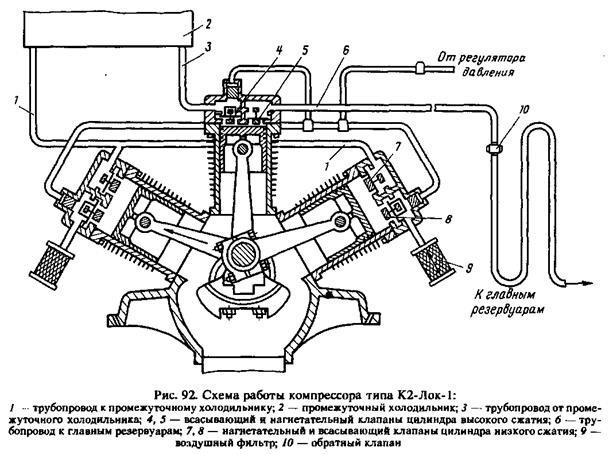

Регулировочная пробка 28, ввернутая в корпус 29 привода масляного насоса, служит упором для пружины 57, прижимающей шариковый клапан 30 к своему седлу. Отверстие под шариковым клапаном совпадает с кольцевой выточкой с в корпусе 29, т. е. при работающем компрессоре оно постоянно заполнено маслом. При увеличении давления масла сверх допустимого шариковый клапан, преодолевая усилие пружины, отжимается от своего седла и через отверстие у перепускает излишек масла в картер компрессора. После регулировки затяжки пружины 57 положение пробки 28 фиксируют контргайкой 63. На выступающий конец пробки наворачивают защитный колпачок 26. Давление масла в системе показывает манометр, для постановки которого в корпус 29 ввернута трубка 56. Работа компрессора (рис. 92). При движении одного из поршней первой ступени вниз за счет создаваемого внутри цилиндра разрежения пластины всасывающего клапана 8 отжимаются вниз, и воздух через фильтр 9 засасывается внутрь цилиндра. Наполнение цилиндра воздухом, т. е. процесс всасывания, продолжается до тех пор, пока поршень не дойдет до крайнего нижнего положения. При движении поршня вверх находящийся в цилиндре воздух сжимается, т. е. давление его возрастает, вследствие чего пластины всасывающего клапана 8 прижимаются к своему седлу (клапан закрывается). Когда давление в цилиндре становится больше давления воздуха в промежуточном холодильнике 2, пластины нагнетательного клапана 7 отжимаются вверх (клапан открывается) и при дальнейшем движении поршня вверх воздух через трубопровод 1 нагнетается в холодильник 2. Процесс нагнетания сжатого воздуха будет продолжаться до момента, когда поршень переместится в крайнее верхнее положение, после чего вновь последует процесс всасывания воздуха. Таким образом, полный рабочий цикл в цилиндрах первой ступени компрессора протекает за два хода поршня или за один оборот коленчатого вала. Цилиндры первой ступени нагнетают воздух в холодильник 2 не одновременно: если в одном цилиндре происходит нагнетание, то в другом в этот момент идет всасывание. Отметим, что давление воздуха, нагнетаемого цилиндрами первой ступени, зависит в основном от давления в промежуточном холодильнике. При движении поршня второй ступени вниз, когда давление в цилиндре становится несколько ниже давления в холодильнике, -открывается всасывающий клапан 4 и воздух заполняет цилиндр. Давление воздуха в цилиндре в конце процесса наполнения будет несколько ниже давления в холодильнике. При движении поршня вверх возросшее давление воздуха в цилиндре прижмет пластины всасывающего клапана 4 к седлу, т. е. клапан закроется. Когда давление воздуха в цилиндре превысит давление в нагнетательном трубопроводе 6 цилиндра второй ступени, пластины нагнетательного клапана 5 отожмутся вверх и при дальнейшем движении поршня воздух через открытый клапан 5 и обратный клапан 10 будет нагнетаться в главные резервуары. Давление воздуха, нагнетаемого цилиндром второй ступени, в основном зависит от давления в главных резервуарах. Следовательно, давление нагнетаемого компрессором воздуха будет увеличиваться по мере увеличения давления в главных резервуарах. Регулятор давления (рис. 93). Регулятор управляет работой компрессора, не допуская его перегрузки. В расточке стального цилиндрического корпуса 1 размещен бронзовый клапан 2, выполненный в виде стакана с двумя коническими поясками. Нижним пояском клапан притерт к посадочному седлу в корпусе 1, а верхним — к посадочному седлу на нижнем торце лабиринтной втулки 12, которая вставлена в корпус сверху. На наружной поверхности втулки проточены три лабиринтные канавки, а в нижней ее части профрезерован паз под хвостовик стопорного винта 5, ввернутого в корпус 1 и не допускающего проворот втулки 12. Клапан 2 прижат к седлу в корпусе игольчатым стержнем 3, конический конец которого упирается в выемку в днище клапана. Стержень 3 нагружен пружиной 4, верхний конец которой упирается в выточку регулировочной втулки 11, ввернутой в лабиринтную втулку 12. Верхний торец втулки 11 выполнен в виде квадратного хвостовика 10 под ключ 12 мм. Через сквозное отверстие втулки 11 проходит стержень 3, на верхнем конце которого укреплена головка 9.

Перемещение лабиринтной втулки 12 вверх под действием пружины 4 ограничено накидной гайкой 7, навернутой на корпус 1. Снизу в резьбовое отверстие корпуса ввернут штуцер для крепления трубки подвода сжатого воздуха от главных резервуаров. В приливе корпуса сделано отверстие с резьбой М12 под штуцер 14, служащий для крепления двух трубок, из которых одна соединена с разгрузочными устройствами компрессора, а другая — с золотниковой коробкой гидромеханического редуктора. Когда давление воздуха в главных резервуарах меньше 0,85 МПа (8,5 кгс/см2), клапан 2 под действием стержня 3 и пружины 4 прижат к посадочному месту в корпусе 1. При таком положении клапана разгрузочные устройства сообщены с атмосферой через трубку 13, штуцер 14, отверстие б, радиальный зазор между корпусом 1 и клапаном 2, зазор между верхним коническим пояском клапана 2 и седлом лабиринтной втулки 12, внутреннюю полость втулки 12 и зазор между стержнем 3 и отверстием в регулировочной втулке 11. Через трубку 15 соединена с атмосферой и полость над золотником 4 гидромуфты 11 (см. рис. 83), т. е. гидромуфта привода компрессора заполнена маслом, обеспечивая его работу в нагрузочном режиме. Как только давление в главных резервуарах, а значит, и под клапаном 2 (см. рис. °3) достигает 0,85 МПа (8,5 кгс/см2) (на такое давление отрегулирована пружина 4), клапан отжимается от своего седла. За счет увеличения поверхности клапана, на которую давит воздух, происходит быстрое прижатие клапана к своему верхнему седлу, т. е. включение регулятора давления, разобщающего разгрузочные устройства компрессора, а также полость над золотником гидромуфты 11 с атмосферой. Одновременно воздух из главных резервуаров, проходя через радиальный зазор между корпусом 1 и клапаном 2 и далее по трубке 13, поступает к штуцеру 66 (см. рис. 91), ввернутому в крышку 69 цилиндра высокого сжатия, откуда по трубкам 65 и 67 — к крышкам 44, расположенным над всасывающими клапанами цилиндров низкого сжатия. Под давлением сжатого воздуха поршеньки 47 перемещаются вниз и, преодолевая усилие пружин 49, опускают вилки 48, которые своими выступами отжимают пластины всасывающих клапанов 50 от своих седел. Воздух, поступивший в крышку 69, непосредственно воздействует на цилиндрический стержень, изготовленный за одно целое с вилкой 53. В результате при движении поршня в каждом из трех цилиндров будет происходить всасывание и выталкивание воздуха через постоянно открытые всасывающие клапаны, т. е. компрессор перейдет на работу в режиме холостого хода. По трубке 15 (см. рис. 93) сжатый воздух поступает к золотниковой коробке гидромеханического редуктора (см. с. 154), вследствие чего происходит опорожнение гидромуфты привода компрессора, коленчатый вал которого останавливается. Новое включение компрессора произойдет при снижении давления в главных резервуарах до 0,75 МПа (7,5 кгс/см2), при котором клапан 2 под действием пружины 4 сядет на свое седло в корпусе 1, разобщив разгрузочные устройства и полость над золотником включения гидромуфты 11 с главными резервуарами и сообщив их с атмосферой. Регулировку регулятора давления производят следующим образом. Если компрессор отключается при давлении в главных резервуарах более 0,85 МПа (8,5 кгс/см2), то за квадратный хвостовик 10 поворачивают регулировочную втулку 11 против часовой стрелки, предварительно ослабив контргайку 8. Если же компрессор отключается при давлении в главных резервуарах менее 0,85 МПа (8,5 кгс/см2), то втулку 11 поворачивают по часовой стрелке, увеличивая затяжку пружины 4 до тех пор, пока регулятор не станет отключать компрессор при давлении в главных резервуарах 0,85 МПа (8,5 кгс/см2). Пружина 4 через регулировочную втулку 11 отжимает лабиринтную втулку 12 вверх до упора в накидную гайку 7. При повороте гайки 7 по часовой стрелке втулка 12 перемещается вниз, а при повороте против часовой стрелки — вверх. С помощью накидной гайки регулируют перепад давления (т. е. момент включения компрессора). Такая регулировка усложняется тем, что в лабиринтную втулку 12 ввернута регулировочная втулка 11. Поэтому при изменении положения втулки 12 (в осевом направлении) изменяется уже отрегулированная затяжка пружины 4. Перепад давления зависит от положения втулки 12, ограничивающей подъем клапана 2. Чем больше подъем клапана, тем меньше перепад, и, наоборот, чем меньше подъем клапана, тем больше перепад. Если компрессор включается при давлении менее 0,75 МПа (7,5 кгс/см2), то, отвернув винт 5, поворачивают накидную гайку 7 против часовой стрелки, а регулировочную втулку 11—точно на такой же угол по часовой стрелке до момента, когда компрессор будет включаться при давлении 0,75 МПа (7,5 кгс/см2). Если же компрессор включается при давлении более 0,75 МПа (7,5 кгс/см2), то накидную гайку 7 поворачивают по часовой стрелке, а регулировочную втулку 11 — против часовой стрелки. После регулировки положение втулки 12 фиксируют контргайкой 8, а положение накидной гайки 7 — планкой 6, для крепления которой используется стопорный винт 5.

Предохранительный клапан (рис. 94). Корпус клапана состоит из двух частей: верхней и нижней. В расточку нижней цилиндрической части 3, изготовленной из латуни, вставлен латунный клапан 1, имеющий форму стакана. Клапан нагружен пружиной 11, размещенной между двумя тарелками (центрирующими шайбами), изготовленными из стали. Нижняя тарелка 2 центрируется за счет конического выступа в днище клапана, а на коническую выемку верхней тарелки 4 опирается регулировочный болт 6, ввернутый в верхнюю часть 5 корпуса, отлитую из чугуна. После регулировки затяжки пружины 11 положение болта 6 фиксируют контргайкой 7, используемой также для крепления стопорной пластины 8, другой конец которой закреплен ввернутым в верхнюю часть 5 корпуса винтом 9 и контргайкой 10. После фиксации положения болта 6 клапан пломбируют, для чего в головке болта, а также на верхней и нижней частях корпуса предусмотрены отверстия под проволоку. При работающем компрессоре сжатый воздух давит снизу на клапан 1. Если давление воздуха превысит усилие пружины, то клапан поднимется, и воздух через 12 радиальных отверстий а диаметром 3 мм, расположенных в нижней части 3 корпуса, будет выходить в атмосферу. После отрыва клапана от своего седла действующая на него сила возрастает из-за увеличения поверхности клапана, на которую давит воздух. Предохранительные клапаны на 0,35—0,40 МПа (3,5—4,0 кгс/см2) и 0,95—0,98; 0,92—0,95 МПа (9,5—9,8; 9,2—9,5 кгс/см2) одинаковы по конструкции, отличаются лишь размерами пружин. У клапана низкого сжатия пружина навита из проволоки диаметром 3 мм, а у клапана высокого сжатия — из проволоки диаметром 3,5 мм (высота пружин в свободном состоянии соответственно равна 51 и 63 мм). На стопорной пластине 8 выбиты цифры, указывающие, на какое давление отрегулирован клапан.

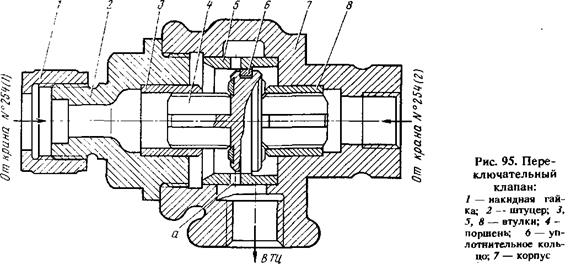

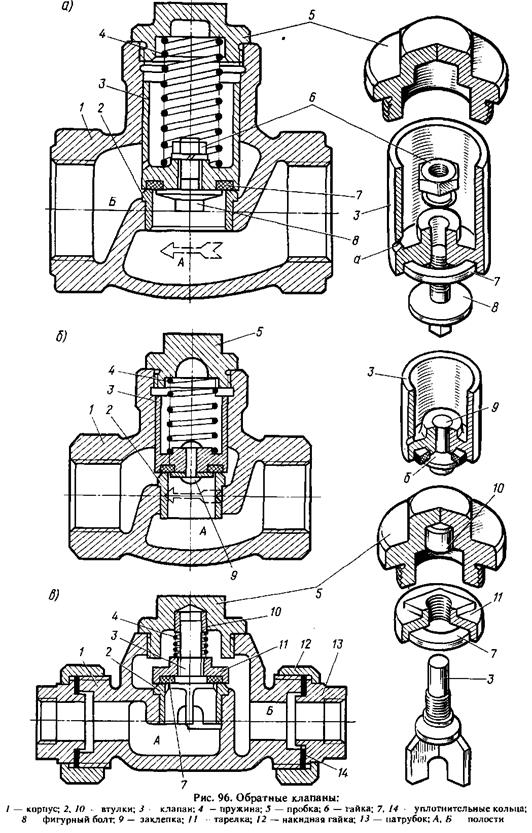

Переключательный клапан (рис. 95). В чугунный корпус 7 запрессована бронзовая направляющая втулка 6, внутри которой размещен бронзовый поршень 4. На наружной поверхности поршня проточена канавка под резиновое уплотнительное кольцо 6. Перемещение поршня в осевом направлении ограничено двумя упорными бронзовыми втулками. Втулка 8 запрессована в расточку корпуса 7, а втулка 3 — в расточку чугунного штуцера 2, ввернутого в корпус 7. К штуцеру 2 посредством накидной гайки 1 присоединен трубопровод от крана № 254, установленного на главном посту управления. С противоположной стороны к переключательному клапану присоединен трубопровод от такого же крана, установленного на вспомогательном посту управления. В нижнее резьбовое отверстие корпуса ввернут штуцер (на рис. 94 он не показан), к которому накидной гайкой присоединяют трубу, идущую к тормозным цилиндрам. Между этим штуцером и корпусом 7 установлено медное уплотнительное кольцо. Бели машинист для торможения поезда (или одиночного локомотива) применяет кран № 394 (или кран № 254 на главном посту управления), то поступающий в переключательный клапан сжатый воздух перемещает поршень 4 в крайнее правое положение (до упора в торец втулки 8, как изображено на рис. 95) и через два радиальных отверстия а диаметром 3 мм во втулке 5 проходит к тормозным цилиндрам. При торможении с вспомогательного поста управления (или с помощью переносного пульта) сжатый воздух, поступающий в клапан с противоположной стороны, передвигает поршень 4 влево до упора во втулку 3 и через отверстия а направляется в тормозные цилиндры. Обратные клапаны. В тормозной системе тепловозов применены три обратных клапана (на рис. 89 они обозначены 38, 6Т и 30). Обратный клапан 38 установлен на трубопроводе, соединяющем компрессор с главными резервуарами. В расточку чугунного корпуса 1 этого обратного клапана (рис. 96, а) запрессована латунная втулка 2, служащая седлом для клапана 3, изготовленного из стали или латуни. Клапан, имеющий форму стакана, прижат к седлу пружиной 4, навитой из проволоки диаметром 2 мм. Верхний конец пружины упирается в расточку чугунной пробки 5, ввернутой в корпус. Пробка имеет шестигранный выступ под ключ 32 мм. В днище клапана 3 проточена канавка под уплотнительное кольцо 7, изготовленное из масложаростойкой резины. Кольцо закреплено на клапане фигурным болтом 8 и гайкой 6, под которую ставят упругую разрезную шайбу. Со стороны компрессора обратный клапан навернут на напорную трубу, а с противоположной стороны в корпусе 1 имеется резьба под штуцер, к которому накидной гайкой присоединена труба, идущая к главным резервуарам. Вырабатываемый компрессором сжатый воздух по напорному трубопроводу поступает в полость А, преодолевая усилие пружины 4, поднимает клапан 3 и проходит в полость Б, из которой отводится в главные резервуары. Конструкция корпуса обеспечивает пропуск воздуха только в одном направлении. Для правильной установки обратного клапана на корпусе 1 отлита стрелка, указывающая направление воздуха. Из-за изношенности корпуса 1 и клапана 3 воздух может попадать внутрь самого клапана, создавая противодавление. Во избежание этого в клапане 3 просверлено наклонное отверстие а диаметром 3 мм. Обратный клапан 67 (см. рис. 89) установлен на трубе, соединяющей тормозную магистраль с питательной. По конструкции он почти не отличается от вышеописанного, но имеет меньшие размеры. Резиновое уплотнительное кольцо 7 (рис. 96, б) вставляют в канавку днища клапана 3 и закрепляют с помощью медной шайбы б, которую прикрепляют к клапану заклепкой 9. Пробка 5 имеет шестигранный выступ под ключ 27 мм.

По концам корпуса 1 нарезана резьба М42 под накидные гайки 12, которыми закрепляют патрубки 13. Между корпусом и патрубками ставят уплотиительные кольца 14. Патрубки имеют внутреннюю резьбу 3/4" для крепления присоединяемых к клапану труб. Маслоотделители, фильтры и пылеловки. Для надежного действия автотормозных приборов сжатый воздух должен быть очищен от примесей масла и влаги. Состояние атмосферного воздуха, засасываемого компрессором, зависит от погоды и местных условий. В главных резервуарах воздух всегда имеет повышенную влажность. Для улучшения качества сжатого воздуха, поступающего в тормозную магистраль и воздухораспределители, где превышающая норму влажность воздуха, особенно в зимних условиях, недопустима, применяют ряд устройств. Маслоотделитель (рис. 97) предназначен для выделения масла, проникающего в трубопровод из картера компрессора вместе со сжатым воздухом. В стальном цилиндрическом корпусе 1 между двумя стальными сетками 7расположен пакет металлической ваты 4, опирающийся на три пластины 9, приваренные к корпусу. Сверху корпус закрыт стальной крышкой 6, которая закреплена восемью шпильками 8 (М10), ввернутыми в борт, приваренный к корпусу. Между крышкой и корпусом ставят паронитовую прокладку 5. В средней части корпуса приварена втулка 2, к которой через штуцер прикреплена отводная труба. Для крепления подводящей трубы служит центральное отверстие с резьбой в крышке 6. К втулке 2 приварена стальная трубка 3 с отверстием для прохода воздуха. Под трубкой расположен выпуклый стальной диск 10, соединенный с корпусом двумя приваренными пластинами 11. Воздух, поступающий в маслоотделитель из главных резервуаров, проходит через пакет металлической ваты, а затем по трубке 3 и соединительному штуцеру отводится в питательную магистраль. Проходя через металлическую вату, масло, содержащееся в воздухе, осаждается вниз через зазор между корпусом и диском. Вместе с маслом отделяется и влага. Для удаления масла и влаги в нижней части корпуса поставлен кран 12. К корпусу приварена стальная полоса с двумя отверстиями под болты крепления маслоотделителя на кронштейне главной рамы тепловоза.

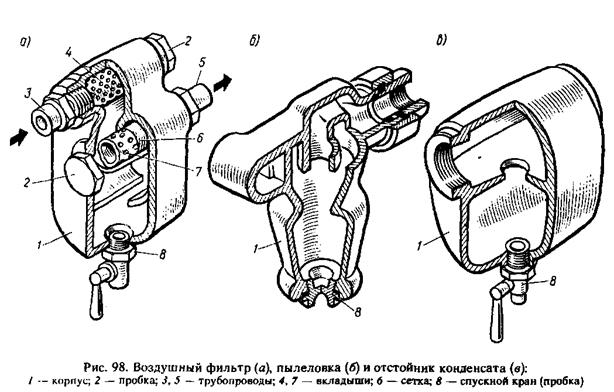

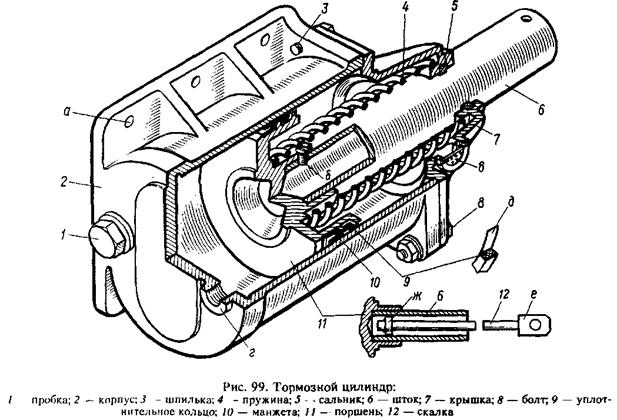

Воздушные фильтры установлены на выходе из резервуара управления, перед краном вспомогательного тормоза локомотива и перед электропневматическим клапаном автостопа. По конструкции они почти не отличаются друг от друга. В расточки чугунного корпуса 1 (рис. 98, а) вставлены верхний 4 и нижний 7 вкладыши, закрепленные пробками 2. Вкладыши представляют собой стальные тонкостенные трубки с радиальными отверстиями. На вкладыше 7 укреплена металлическая сетка 6. Вкладыши и пробки уплотнены в корпусе резиновыми кольцами. К корпусу 1 с обеих сторон присоединены подводящий 3 и отводящий 6 трубопроводы (вход и выход воздуха на рис. 98, а показан стрелками). Содержащаяся в воздухе влага осаждается на поверхности вкладышей и через отверстия просачивается в нижнюю часть корпуса. Для слива влаги служит спускной кран 8 (или спускная пробка, вворачиваемая снизу в корпус). Пылеловки (рис. 98, б) установлены под главной рамой тепловоза возле стяжных ящиков, а отстойник конденсата (рис. 98, в) — под кабиной машиниста с правой стороны. Конструкция этих приборов достаточно проста и не требует особых пояснений. Тормозной цилиндр (рис. 99). Цилиндр имеет литой чугунный корпус 2, в приливах которого просверлены шесть отверстий а под крепежные болты. В расточку корпуса вставлен чугунный поршень 11, соединенный винтом б с пустотелым стальным штоком 6. На цилиндрической поверхности поршня проточены две канавки. В переднюю канавку ставят резиновую манжету 10, а в заднюю — войлочное или фетровое уплотнительное кольцо 9 (для увеличения упругости под это кольцо заводят пружинящее кольцо д, изготовленное из стальной ленты толщиной 1 мм). Поршень нагружен возвратной пружиной 4, которая с противоположной стороны упирается в чугунную крышку 7, прикрепленную к корпусу двумя шпильками 5 (Ml6) и двумя болтами 8 (М16). В нижней части крышки имеется отверстие, закрытое сеткой е. Оно выполняет роль сапуна, сообщая полость за поршнем с атмосферой. Шток поршня уплотнен в крышке фетровым сальником 5. Внутрь штока вставлена стальная цилиндрическая скалка 12, к переднему концу которой приварен направляющий диск ж, предотвращающий перекос скалки. К противоположному концу скалки приварены две стальные пластины, образующие вилку е для соединения штока с тормозным рычагом. В резьбовое отверстие г вворачивают штуцер, к которому накидной гайкой прикрепляют трубопровод подвода сжатого воздуха. Второе резьбовое отверстие, закрытое в эксплуатации пробкой 1, служит для установки манометра при контрольных испытаниях тормозов.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 312; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.55.14 (0.05 с.) |

60. Вспомогательное тормозное оборудование

60. Вспомогательное тормозное оборудование

Обратный клапан 30 (см. рис. 89) установлен на трубе, идущей к резервуару управления. В расточку корпуса 1 (рис. 96, в) запрессована бронзовая втулка 2, в которой перемещается нижняя часть клапана 3, имеющая крестообразную форму. Резиновое уплотнительное кольцо 7 закреплено навернутой на клапан тарелкой 11. Верхняя часть клапана 3, выполненная в виде цилиндрического стержня диаметром 10 мм, перемещается внутри латунной втулки 10. Последняя запрессована в чугунную пробку 5 для предотвращения перекоса клапана. Пробка имеет шестигранный выступ под ключ 32 мм. Между втулкой 10 и тарелкой 11 поставлена пружина 4, навитая из проволоки диаметром 1,5 мм.

Обратный клапан 30 (см. рис. 89) установлен на трубе, идущей к резервуару управления. В расточку корпуса 1 (рис. 96, в) запрессована бронзовая втулка 2, в которой перемещается нижняя часть клапана 3, имеющая крестообразную форму. Резиновое уплотнительное кольцо 7 закреплено навернутой на клапан тарелкой 11. Верхняя часть клапана 3, выполненная в виде цилиндрического стержня диаметром 10 мм, перемещается внутри латунной втулки 10. Последняя запрессована в чугунную пробку 5 для предотвращения перекоса клапана. Пробка имеет шестигранный выступ под ключ 32 мм. Между втулкой 10 и тарелкой 11 поставлена пружина 4, навитая из проволоки диаметром 1,5 мм.